摘 要:以 HMC630 卧式加工中心进给系统为对象,建立加工中心三维模型,利用三闭环比例积分微分(PID)控制方法建立三环伺服控制系统,搭建加工中心机电联合仿真平台。 仿真结果表明,仿真平台能够得到接近于真实情况的加工轨迹,并得到加工中心进给驱动系统的动力学参数(速度、加速度、位移、载荷等)。 对加工轨迹的分析,将有助于对加工中心进行轨迹预测及路径优化。

关键词:加工中心 进给驱动系统 刚柔耦合 联合仿真

在高速加工技术中, 数控机床的进给驱动系统要求具有高速度和高加速度。 进给驱动部件动态特性的优良不仅影响机床的工作性能和加工精度, 而且对进给伺服驱动系统的伺服性能也有很大影响[1-3]。 因此,必须深入研究进给驱动机构的动态特性。 以往对进给驱动系统的仿真研究大多建立在多刚体动力学模型的基础上,导致结果往往达不到精度要求[4-6]。

笔者基于对加工中心进给驱动系统的发展现状和机械动力学仿真等方面的研究, 结合多体系统动力理论,运用 Pro/E 和 ADAMS 软件建立了加工中心进给驱动系统的动力学模型。 考虑到部分柔性构件变形对整个运动过程的影响, 将部分刚性构件转换为柔性构件,建立更符合实际情况的刚柔耦合动力学模型。之后通过 Simulink 建立加工中心的伺服控制系统, 并通过ADAMS/Control 将建立的控制系统与 ADAMS 机械系统模型连接起来,搭建机电联合仿真平台。在仿真平台上进行运动仿真, 获得加工中心的三轴加工轨迹及动态特性参数。

1 、进给驱动系统简介

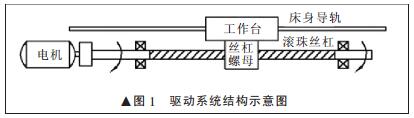

如图 1 所示, 加工中心进给驱动系统由执行电机来驱动执行构件,实现加工中心的精确进给运动。进给原理为:利用数控装置发出控制指令给伺服电机,伺服电机经联轴器与滚珠丝杠直接相连, 驱动滚珠丝杠母副作旋转运动, 通过丝杠螺母带动工作台作直线运动[7]。

图 1 驱动系统结构示意图

2 、HMC630 卧式加工中心进给驱动系统刚柔耦合虚拟样机模型的建立

2.1 HMC630 加工中心机械模型的建立

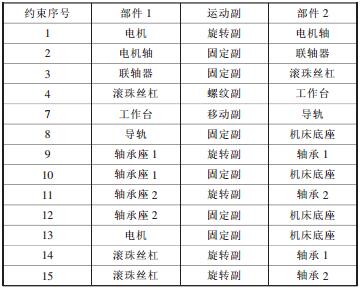

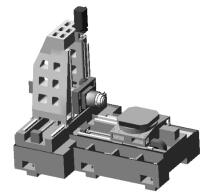

利用 Pro/E 软件建立加工中心各零件及装配体的三维模型,并导入 ADAMS View 中进行分析。 对导入到 ADAMS 中的三维模型添加相应的约束和驱动,添加的部分约束见表 1,定义约束后的模型如图 2 所示。在滚珠丝杠上添加一个常数驱动, 以验证模型的正确性。 若验证结果有误,则修改直至正确。 若验证正确,则解除施加在驱动关节处的常数驱动,在此处施加一个单向驱动力矩,此力矩由控制系统输入,即电机输出的驱动转矩。

表1 添加的约束列表

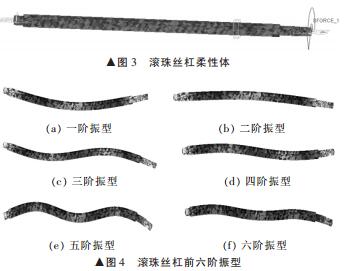

2.2 滚珠丝杠柔性体的建立

进给驱动系统是加工中心的重要组成部分,它的动态特性直接影响加工中心的加工精度。将滚珠丝杠作为柔性体,建立多柔体系统的模型,这样更贴近于实际,更能提高仿

真的精度[8]。

图 2 添加约束后的加工中心模型图

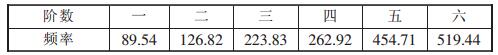

生成柔性体部件,即模态中性文件有很多方式,可以利用其它有限元软件如 ANSYS、ABAQUES 等生成再导入到 ADAMS 中,也可以利用 ADAMS 自带的柔性体模块 。 笔者 采 用 ADAMS 自 带 的 柔 性 体 模 块ADAMS Flex,选用模式为直接将导入模型的某个刚性部件转化为柔性部件, 之前添加在刚性部件上的约束和驱动力矩相应地转移到转化后的柔性部件上, 不需要再次添加。生成的滚珠丝杠柔性体如图 3 所示。滚珠丝杠的前六阶模态振型如图 4 所示, 前六阶模态参数见表 2。 从图 4 可以看出滚珠丝杠在第三阶模态后开始产生明显变形,之后随着模态阶数的增加,滚珠丝杠产生的弯曲变形越来越剧烈。

表 2 滚珠丝杠前六阶振动频率

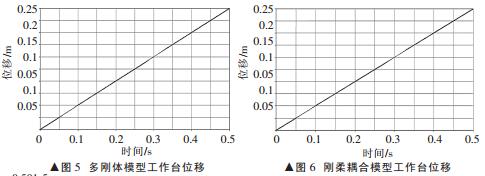

2.3 多刚体模型与刚柔耦合模型仿真结果对比

在ADAMS 中对多刚 体模型和刚柔耦合模型输入相同的电机转速18 000 °/s (按电机额定转速 3 000r/min 计算转化而得), 设置仿真时间 0.5 s,仿真步数 100 步,对两个模型进行运动仿真, 并将两个模型工作台的位移和速度进行对比。对比图 5 和图 6 可知, 加工中心的位移曲线是一致的。 但对比图7 和图 8 可知, 刚柔耦合模型工作台速度曲线呈现一定的波动, 主要原因是刚柔耦合模型中考虑了滚珠丝杠的弹性变形, 这样会造成加工中心的振动, 进而影响加工中心的加工精度。 所以对加工中心动力学

建模时, 将滚珠丝杠作为柔性体来处理更符合实际情况, 仿真结果更为精准。

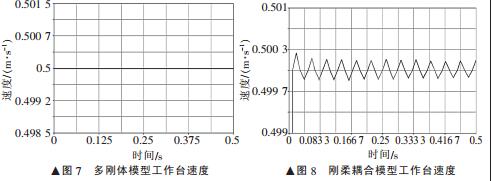

3 、加工中心进给伺服控制系统的设计

加工中心进给系统是一个单输入、 多输出的复杂强耦合机电一体化系统, 要对其运动过程实现比较精确的控制, 就必须采用双闭环或多闭环的运动控制方法,使其能够比较准确地跟踪预定的轨迹路线[9-10]。 加工中心三轴伺服控制图如图 9 所示。

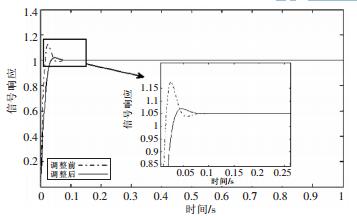

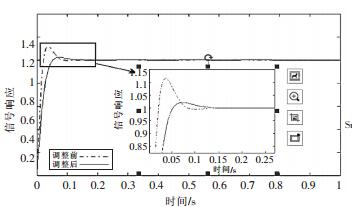

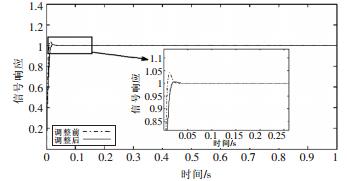

通过对速度环、位置环参数的调节,实现了 3 个进给轴对于阶跃信号的快速响应, 三轴参数调节前后响应情况如图 10~图 12 所示。

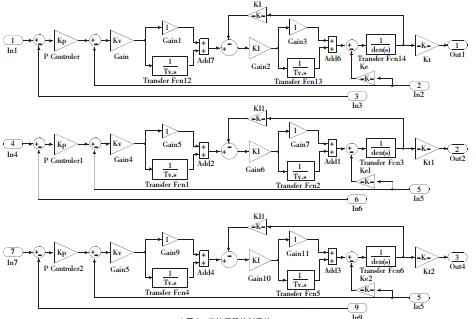

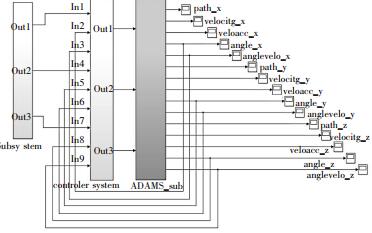

通过 ADAMS/Control 将 ADAMS 建立的刚柔耦合模型导入 Simulink, 作为 Simulink 机电联合仿真平台的机械模块。图 13 所示为完整的加工中心三轴进给机电联合仿真平台。

图 9 三轴伺服控制系统

图 10 X 轴伺服控制系统阶跃响应曲线

图 11 Y 轴伺服控制系统阶跃响应曲线

图 12 Z 轴伺服控制系统阶跃响应曲线

图 13 加工中心机电联合仿真平台

4、 联合仿真结果分析

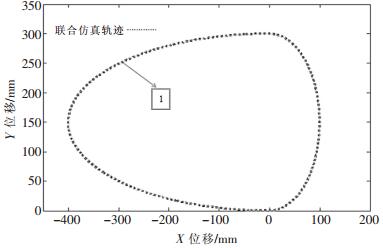

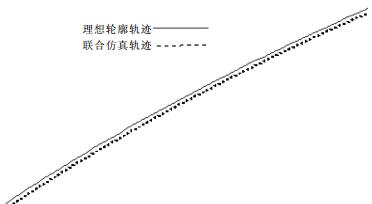

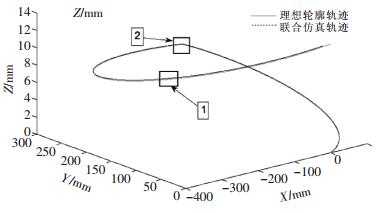

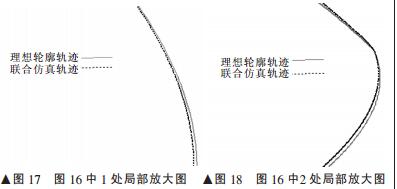

通过 M 语言编写 S 函数数控指令作为输入信号,在机电联合仿真平台上分别给 X、Y、Z 3 个运动轴输入进给运动数控指令, 然后开始联合运动仿真。 仿真结束后, 分别将各轴的响应曲线整合为平面加工轨迹与空间加工轨迹, 并将联合仿真轨迹与理想加工轨迹进行对比,如图 14~图 18 所示。 根据对比结果可知,此联合仿真平台能够真实地模拟加工中心的加工情况,无论整体轨迹图还是局部放大图, 联合仿真轨迹都与理想加工轨迹很接近,只存在微小的偏差[11]。

图 14 XY 平面加工轨迹比较

图 15 图 14 中 1 处局部放大图

图 16 三维空间加工轨迹比较

5 、结束语

通过应用 Pro/E 和 ADAMS 建立了卧式加工中心的多刚体动力学模型, 将其中容易变形的滚珠丝杠转换为柔性体,建立了更真实的刚柔耦合动力学模型。将刚柔耦合模型与 Simulink 中建立的三轴进给伺服控制系统联合,建立加工中心机电联合仿真平台。通过该联合仿真平台模拟加工中心的加工轨迹,结果证明,联合仿真轨迹与理想加工轨迹非常接近, 不仅验证了联合仿真平台的正确性, 而且可以为加工中心加工轨迹预测与路径优化提供依据。 在 ADAMS 后处理模块中获得的大量加工中心动力学参数 (速度、 加速度、 载荷等),将有助于物理样机的设计与研制,为加工中心的开发提供了一种新的途径。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com