摘 要: 为了改善某龙门加工中心的动态特性,对龙门加工中心各主要结合部进行等效处理,建立了龙门加工中心整机有限元模型,对其整机进行模态分析,确定了整机动态性能的薄弱环节。针对滑枕导轨结合部刚度不足提出了 2 种改进方案,通过整机的有限元模态分析和固有频率的比较,得出采用高刚度的导轨滑块副作为滑枕导轨优选方案。在此基础上针对滑枕抗弯刚度不足提出了 3 种结构改进方案,再次通过整机的有限元模态分析和固有频率的比较,最终选出了龙门加工中心结构动态特性的最优改进方案。研究表明: 机床整机结构的模态分析与结构优选是提高机床动态性能的有效手段。

关 键 词: 加工中心; 动态特性; 有限元; 模态分析

加工中心已成为机械制造行业中的不可或缺的数控加工设备。为得到高速、高精度、高可靠性的加工性能,不少学者已经开展了对加工中心的动态性能的研究。东南大学的倪向阳等在建立龙门加工中心整机有限元分析模型的基础上,对整机动态性能进行模态分析和谐响应分析[1]; 赵宏林、盛伯芳等通过应用自主研发的机床动态特性有限元分析软件 AMTPOS,来实现某立式加工中心的动力学建模与分析,使得该加工中心在其设计阶段便能准确预估整机动态性能,很大程度上缩短了产品研发周期[2]; 南京航空航天大学的肖利利等以 QLM2365 /5X 龙门加工中心为研究对象,通过对比不同方案的有限元分析结果,优选出 X 型筋板布局的横梁结构,并对其结构的主要尺寸进行灵敏度分析[3]。

建立机床整机有限元模型是研究和优化龙门加工中心的整机动态性能的前提。因为机床的各个部件之间是通过某种结合方式连接在一起,结合部接触刚度通常约占机床结构总刚度的 60% ~ 80% ,而且结合部阻尼则占机床阻尼 90% 以上,60% 以上机床的振动来源于结合部[4-5]。可见,对结合部的正确处理是机床整机有限元建模的关键。本文通过对龙门加工中心各主要结合部进行等效处理,建立了机床整机有限元模型,在此基础上对整机进行模态分析,找到龙门加工中心整机结构的薄弱环节,并提出改进方案。

1 、龙门加工中心有限元建模

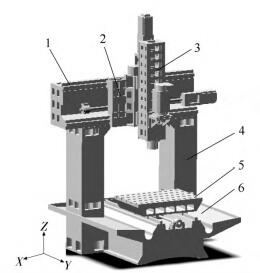

龙门加工中心主要由六大部件组成: 床身、工作台、立柱、横梁、滑鞍和滑枕,如图 1 所示。

图 1 整机 CAD 模型

1—横梁; 2—滑鞍; 3—滑枕; 4—立柱; 5—工作台; 6—床身。

各主要部件之间结合部的等效处理是机床整机有限元建模的关键。鉴于结合部既能储存能量也能消耗能量,既有弹性也有阻尼的特征,将结合部用弹簧阻尼器进行等效[6-7]。

针对机床结合部的等效刚度及等效阻尼,日本学者吉村允孝开展了长期的研究,在试验研究基础上,建立了不同单位面积正压力和不同结合条件下的结合部等效刚度和等效阻尼数据库[8]。龙门加工中心中螺栓结合部的等效刚度参数是由计算单位面积正压力之后,在其整理的等效刚度数据库中找到相应值的办法来获取 的。龙门加工中心采用的直线滚动导轨是NSK 公司的 NH45JM 直线滚动导轨。该直线滚动导轨的法向刚度和切向刚度由厂家提供的产品样本手册来获得。

滚珠丝杠是龙门加工中心进给系统的重要组成部分,在建立龙门加工中心整机有限元分析模型时,应重点考虑滚珠丝杠副轴向刚度[9]。龙门加工中心有限元模型中的螺母和丝杠均由实体单元来进行模拟,丝杠螺母轴向接触刚度以及轴承刚度则由弹簧阻尼单元来进行模拟,并根据龙门加工中心实际边界条件,对床身底部进行全约束处理。

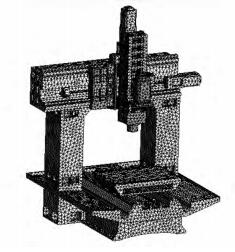

床身、立柱和横梁等结构大件的材料为 HT250,弹性模量取 135 GPa,密度为 7 300 kg /m3,泊松比为 0.25; 导轨滑块和丝杠的材料为轴承钢,弹性模量取 380GPa,密度 7 830 kg /m3,泊松比为 0. 3。龙门加工中心有限元分析模型如图 2 所示。

图 2 龙门加工中心的有限元模型

2 、龙门加工中心动态特性有限元模态分析

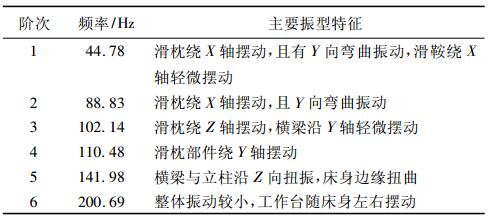

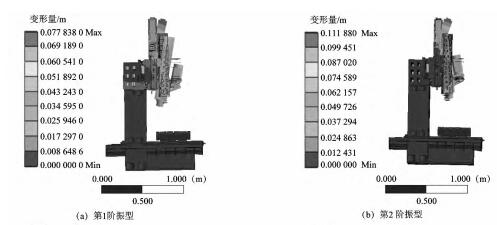

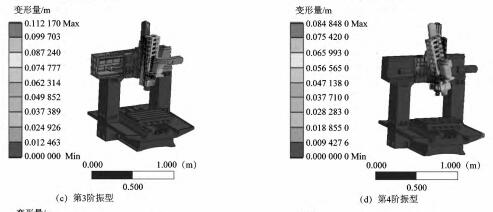

对龙门加工中心整机进行模态分析,整机前六阶模态振型图,如图 3 所示,前 6 阶固有频率和振型特征见表 1。

表 1 整机前 6 阶模态频率和主要振型特征

从整机模态分析结果可以看出: 第 1 阶模态与第2 阶模态的主要振型特征均包括滑枕的 Y 向弯曲振动; 第 3 阶模态的主要振型特征是滑枕部件绕 Z 轴摆动,滑枕与滑鞍之间的相对振动较大; 第 4 阶模态的主要振型特征是滑枕绕 Y 轴摆动,滑枕与滑鞍之间相对振动明显。从以上的各阶模态振型特征分析可知: 滑枕的抗弯刚度不足以及滑鞍与滑枕之间的导轨滑块结合部刚度不足是龙门加工中心的薄弱环节。

图 3 整机前 6 阶模态振型图

3 、 龙门加工中心结构动态特性的优化

3. 1 滑枕导轨结合部分析与优化

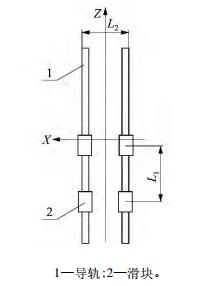

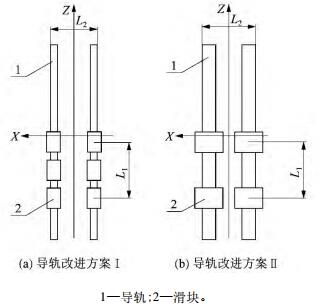

加工中心滑枕导轨采用的是 2 滑轨 4 滑块形式,其布置形式如图 4 所示。其中 2 滑块中心间距 L1 为460 mm,2 导轨外侧间距 L2 为 315 mm。针对滑枕导轨结合面刚度不足,改进方案有:

1) 方案Ⅰ。直线滚动导轨的型号不变,而其单根导轨上滑块数量增至 3 块。其导轨滑块布置情况见图5( a) 。

2) 方案Ⅱ。直线滚动导轨采用更高刚度的直线滚动导轨 NH55JM,如图 5( b) 所示。通过产品样本得到该型号导轨的法向刚度为 7. 45 × 108 N /m,切向刚度为 5. 4 × 108 N /m。

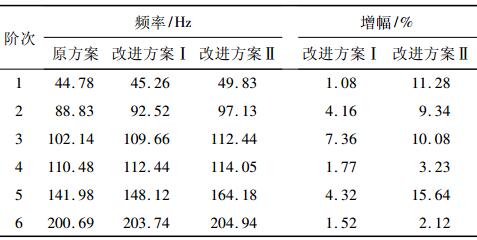

对改进后的龙门加工中心整机进行有限元模态分析,原机床和 2 个导轨改进方案的机床整机模态频率如表 2 所示。

图4 、滑枕部件导轨布置形式

图 5 导轨改进方案

表 2 机床导轨改进前后模态频率的变化情况

观察改进前后整机的模态振型,改进前后的整机前 6 阶振型特征基本一致。在导轨改进方案Ⅰ中,除了第 3 阶频率增幅为 7. 36% ,其余各阶频率增幅均低于 5% 。与导轨改进方案Ⅰ相比较,导轨改进方案Ⅱ的频率增幅相对较大。其前 3 阶的频率增幅均接近10% ,改进效果明显。说明导轨改进方案Ⅱ对于整机动态特性的提升更加有效。

3. 2 滑枕结构优化设计与分析

在采用导轨改进方案Ⅱ的基础上进一步改善滑枕部件自身的刚度,则可以有望进一步改善整机的动态性能。滑枕结构属于薄壁式箱体框架结构,中间存在空腔,总长 1 310 mm,其外形结构如图 6 所示。滑枕壁厚为 20 mm,其前壁由于安装需要开有 6 个窗口,上面 4 个窗口尺寸相同,均为 170 mm × 70. 75 mm,下面2 个窗口尺寸分别为 170 mm × 424 mm,170 mm × 145mm; 内壁筋板厚度为 18 mm,质量为 257. 6 kg。

图 6 滑枕外形结构

滑枕前壁开有诸多窗口,尤其是为装入打刀缸等部件所留的长方形开孔为最大,并且内部筋板断开,两侧壁之间缺少足够的联接支撑使其结构刚度降低。因此需要在不影响装配的条件下尽量减小开窗尺寸,合理布置筋板,这些方法对提高滑枕结构动态特性十分重要。

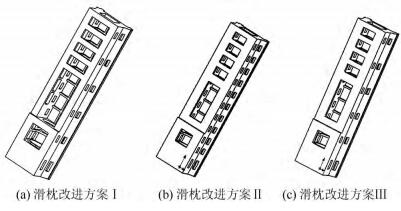

对滑枕箱体结构提出 3 种结构改进方案,如图 7所示。

图7 滑枕结构改进方案

1) 滑枕改进方案Ⅰ。将滑枕的两侧壁的部分清砂孔封闭,并将滑枕内壁筋板厚度由 18 mm 减少至 12mm,以减轻滑枕质量。

2) 滑枕改进方案Ⅱ。在满足装配要求的情况下尽量减小各个窗口尺寸,滑枕前壁上面 4 个窗口尺寸均为 120 mm × 70. 75 mm,下面 2 个窗口尺寸分别为120 mm × 334 mm,120 mm × 115 mm; 同时为了能适当减轻滑枕的质量,将滑枕四周立壁的厚度由 20 mm 减少至 18 mm。

3) 滑枕改进方案Ⅲ。将滑枕改进方案Ⅰ和滑枕改进方案方案Ⅱ相组合。

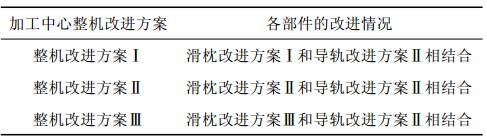

将 3 种滑枕改进方案与机床导轨改进方案Ⅱ相结合,可以有 3 种加工中心整机结构改进方案,如表 3所示。

表 3 加工中心整机结构改进方案

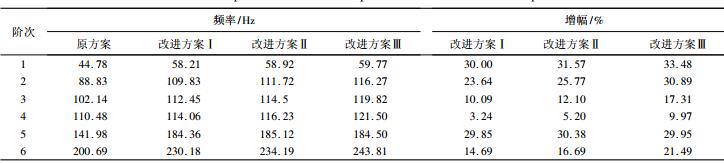

将各加工中心整机结构改进后的结构进行模态有限元分析,可得其模态频率和模态振型。观察改进前后整机的模态振型,改进前后整机的前 6 阶振型特征基本一致。将龙门加工中心 3 种整机结构改进方案模态频率与原方案进行对比,如表 4 所示。

表 4 整机改进前后模态频率的变化情况

通过分析表 4 可得如下结论:

1) 3 个整机改进方案的各阶模态固有频率与原机床相比均在不同程度上有所提高,说明 3 个方案的改进均是有效的。

2) 方案Ⅰ和方案Ⅱ与原方案比较,频率皆有所提高; 但由频率增幅可知,方案Ⅱ对于整机固有频率的提升优于方案Ⅰ,所以方案Ⅱ对整机动态特性提升更加有效。

3) 方案Ⅲ与原方案比较,各阶频率均有提高,且第 1 阶、第 2 阶与第 5 阶的频率增幅均接近 30% ,第 3阶与第 6 阶的频率增幅均接近 20% ,可知方案Ⅲ的优化对于整机动态特性的提升效果明显。

4) 比较方案Ⅱ与方案Ⅲ,从频率值来看,方案Ⅲ的各阶频率比方案Ⅱ的各阶频率要高; 从增幅上看,对于整机动态特性的提升效果来说方案Ⅲ优于方案Ⅱ,所以方案Ⅲ为最优方案。

4 、结语

机床结构主要结合部的处理,是建立机床整机有限元模型的关键,对结合部进行简化和等效处理,是结合部建模的有效手段。通过对机床整机的有限元模态分析,找到该龙门加工中心的结构薄弱环节,分析发现其薄弱环节主要为滑枕导轨结合部刚度不足以及滑枕抗弯刚度不足。通过对不同设计方案的有限元模态分析和参数比较,优选出具有良好动态性能的龙门加工中心结构设计方案。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com