西门子828D系统的数控机床圆度误差的分析及参数调整

2018-3-21 来源:四川信息职业技术学院机电土程系 作者:袁洞明

摘要:配备西门子数控系统的加上中心使用中经常出现两轴联动插补圆弧时圆度超差现象。为避免此问题的反复出运用球杆仪对机床的圆度误差进行检测,对此过程中经常出现的问题、表现形式、问题原因、需要采取的措施进行说以提高圆度误差,达到更好的加上效果。

关键词:西门子数控系统;加上中心机床;圆度误差调整;参数调整

在加工中心使用中经常出现两轴联动插补圆弧时圆度超差。为避免此种问题的反复出现,对在运用球杆仪对机床的圆度误差进行检测的过程中经常出现的问题,以及出现的原因、表现形式、需要采取的相应措施进行简要的说明。

1、设备的机械传动及几何精度检查

(1)这里以X, Y轴平面上的圆弧加工为例,首先用大理石0级精度平尺检查X, Y轴直线度,通常控制在0. 02 mm / 1 000 mm、任意0. 006 mm /300 mm 。

(2)检查传动结构及导轨,用百分表检查X, Y轴是否有爬行,用手持单元操作,进给倍率打到0. O1 mm挡位上,每0. O1 mm一格格进给,看是否有跳表及摆表现象。如果有跳表现象说明运行不平稳,需要检测:导轨是否有研伤,压板是否过紧,丝杠导轨是否缺油;滚珠丝杠轴承是否损坏,滚珠丝杠滚珠循环轨道是否损伤,丝杠安装是否与导轨平行,丝杠轴承与丝母座是否同心;联轴器是否刚性不够。

(3)检查主轴跳动,用主轴检验棒检查主轴径向跳动及轴向窜动,径向跳动在主轴外端300 mm位置不超过0. 015 mm。

(4)检查X, Y轴垂直度。用500 mm x 500 mm规格的0级力一尺,把磁力表座吸在主轴上,力一尺放在工作台上,力一尺两个直角边顺在X, Y平面内,先移动X轴找平力一尺一个边,移动Y轴检测垂直度,垂直度通常控制在0. 02 mm /500 mm 。

2、SIEMENS 828D数控系统参数配置

(1)首先检查下列机床参数:

MD33000 FIPO_ TYPE 3(各轴X1,X2,Y,Z)

MD1004 CTRL_CONFIC 1000(各轴X1,X2,Y,Z)

MD1001 SPEEDCTRL_ CYCLE_ TIME 4(各轴Xl,X2,Y,Z)

MD32640 STIFFNESS_ CONTROL_ ENABLE 0(各轴X1,X2,Y,Z)

MD32200 POSCTRL_ CAIN(各轴必须一致X1,X2,Y,Z)

MD32300 MAX_ AX_ ACCEL(各轴必须一致X1,X2,Y,Z)

MD18210 MM USER MEM DYNAMIC 10000

MD29000 LOOKAH NUM CHECKED BLOCKS 70

MD28060 MM IPO BUFFER SIZE 70

MD18360 MM EXT PROC BUFFER SIZE 50

MD28070 MM NUM BLOCKS IN PREP 50

MD20490 IGNORE OVL FACTOR FOR ADIS 1

MD20170 COMPRESS BLOCK PATH LIMIT 10.0

MD20602 CURV EFFECT ON PATH ACCEL 0

MD20603 CURV_ EFFECT_ ON_ PATH_ JERK 0

MD28530 MM PATH VELO SEGMENTS 5

MD28520 MM MAX AXISPOLY PER BLOCK 3

MD28540 MM ARCLENCTH SEGMENTS 10

MD42470 GRIT SPLINE ANGLE 36. 0

MD42502 IS SD MAX PATH ACCEL 0

MD42512 IS_SD_ MAX_PATH_ JERK 0

MD10050 SYSCLOCK CYCLE TIME 0. 002000

MD 10070 IPO SYSCLOCK TIME RATIO 2

以上参数有的可能看不到,看不到可不必更改;有的参数可能更改不到上面的那么大,如有这样的,更改到最大允许设定值即可。如出现内存重新分配的报警,需要备份NC加螺补数据后,重新回装。

(2)检测X轴、Y轴反向误差,误差值补偿到32450 ( BACKLASH)中。重新启动机床,回参考点后运行铣圆程序,D = 300 mm通常圆度能达到0. 02mm以内。如果加工的圆还是误差过大,就需要借助一些先进的检测分析仪器来分析插补轨迹,找到造成插补精度差的原因。英国雷尼绍球杆仪系统在机床行业运用比较广泛,球杆仪能快速(10 } 15 min) ,方便、经济地评价和诊断CNC机床动态精度,

适用于各种立、卧式加工中心和数控车床等机床,具有操作简单、携带力一便的特点。其工作原理是将球杆仪的两端分别安装在机床的主轴与工作台上(或者安装在车床的主轴与刀塔上),测量两轴插补运动形成的圆形轨迹,并将这一轨迹与标准圆形轨迹进行比较,从而评价机床产生误差的种类和幅值。

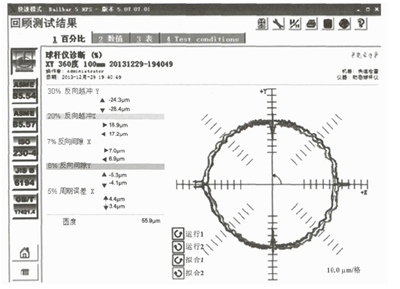

3、反向跃冲

图1中就是一台卧式加工中心用Renishaw Ball-bars的测试诊断界面。能够看出0. 559 mm的圆度误差Y轴的反向跃冲占了30%,X轴反向跃冲占了20 %,所以先要减小反向跃冲。反向跃冲就是图1右边的轨迹图上反映在小标轴上的尖点,当X或Y轴向某一力一向驱动,然后必须向相反力一向反向移动,在过象限换向处不是平稳反向运动而可能有短时的孰性停顿。图中所示为在X轴有暂停,每格为0. O1 mmoX轴的反向跃冲就在X轴线上,Y轴反向跃冲就在Y轴线上。X轴的力一向跃冲尖点指向远离圆心力一向为正;而Y轴的尖点指向圆心力一向为负,所以先减小反向跃冲。导致该问题的可能原因如下:该轴驱动电机施加的扭矩不够,造成在换向处由于摩擦力的力一向发生改变而出现孰性停顿。机器在进行反向间隙补偿时伺服响应时间不准确,这意味着机器不能准时地对反向间隙施加补偿,导致轴出现停顿,而由反向间隙带来的停滞被取而代之。伺服响应在伺服换向点很差,导致在轴停止一个力一向运动开始另一力一向运动之间出现短的时延。

图1一台卧式加上中心用Renishaw Ballhar5的测试诊断界面

在SIEMENS 840D系统中可以应用摩擦力补偿功能减小反向跃冲,相关参数如下:

MD 32500 FRIC_ COMP_ ENABLE(摩擦力补偿功能,0不生效,1生效)

MD 32520:FRICT_ COMP_ CONST_ MAX(最大摩擦力补偿值)

MD 32530:FRICT_ COMP_ CONST_ MIN(最小摩擦力辛卜偿值)

MD 32540:FRICT_ COMP_ CONST_ TIME(摩擦力辛卜偿时间常数)

设置X轴32500X=1;32520X = 240 ; 23530X=20;发现Y轴里面有数据,32500Y = 1 ; 32520Y =240 ; 32530Y = 20 ; 32540Y = 0. 04, X轴反向跃冲为正,圆弧插补中X在过象限是多走,所以要增加摩擦力时间常数,使其在反向时不发生过切。先预设32540X = 0. O1。而Y轴反向跃冲为负,说明Y轴在执行圆弧插补程序过象限时是少走,需要减少摩擦力时间常数,使其在反向时不留凸台,先预设Y=0. 02。因为X, Y轴都有反向间隙所以在32450 X中增加0.005 mm; 32450Y中增加一0. 005 mm 。

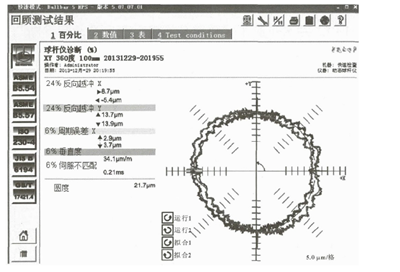

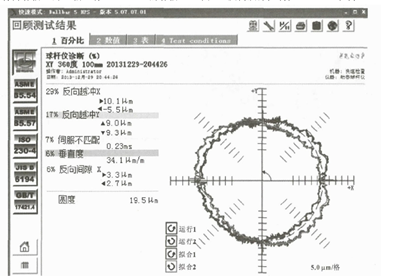

再运行Renishaw Ballhar5测试程序,诊断结果见图2, X轴反向跃冲减小,由0. 018 mm变为0. 008mm ; Y轴反向跃冲由负变为正,由一24变为13. 7 ;X车由反向间隙减少到0. 002 9 mm. 由于X轴反向跃冲同时出现了正负值,就不能简单应用摩擦力补偿,而Y轴还有0. 013 mm的补偿量,所以再次调整32540Y = 0. 025 0测试诊断结果见图3,反向跃冲控制在0. O1 mm以内。

图2第2次的诊断结果

图3第3次的诊断结果

4、伺服不匹配

图3中的垂直度0. 034 mm通常由两部分组成:一部分为X轴与Y轴的垂直度误差,部分为X轴的伺服与Y轴伺服不匹配造成。诊断显示伺服不匹配有0. 21 ms。前期检查过X, Y轴几何垂直度在公差允许范围内,就只需匹配伺服参数。当轴间伺服环增益不匹配时将发生伺服不匹配误差,它导致一根轴超前于另一轴而出现椭圆形的图形。超前轴的增益较高。从诊断数值看出机器的一根伺服轴超前于另一伺服轴的时间,单位以ms计。该值根据不同被测轴间的关系可能为正,也可能为负。具体表述如下:

在SIEMENS 840D数控系统参数中,30200(POSCTRL_ CAIN伺服增益)设置成伺服轴增益值,在国产数控机床中通常30200 = 1。在图3中,应该减小X轴30200的值,通常按1 /1 000的数量级减小,一点点设置再一次次地测试找出伺服匹配参数。

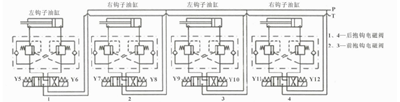

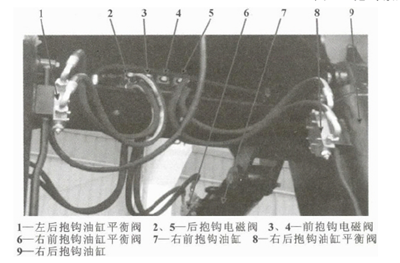

通过对吊具抱钩液压和电气控制系统的分析,初步判断引起故ISO的nJ能原因有:(1>前抱钩油缸电磁阀2, 3的Y7, Y9异常得电(见图5) ; (2)吊具控制器SYMC程序异常导致吊具动作异常;(3)抱钩操作手柄按钮触点松动,容易出现自动点触现象;}4)前抱钩油缸平衡阀不保压(见图6);(5)前抱钩油缸内泄。

图5抱钩液压系统原理图

图6具结构图

针对上述故障原因,用该圆木正面吊起吊散装圆木,并用万用表检测电磁阀2和3的得电情况,以及不操作按钮时的得电情况,发现电气力一面和程序发面无任何异常现象;但是前抱钩油缸还是有少量自动伸出的现象,为了检测油缸是否存在严重内泄和平衡阀缸内I世‘隋况,友现万丽抱钩油缸收回明显,司以L7 f走是左前抱钩油缸或是平衡阀的故障。由于更换平衡阀简单,首先更换平衡阀,调节好抱钩同步后,起吊圆木调试,发现故障现象消失,因此断定是平衡阀无法保压。

5、结论

圆木正面吊吊具供油液压系统采用主油泵提供的压力油经主阀到吊具多通体,吊具部分的供油回油以吊具多通体阀组为节点构成一个闭式液压回路。该系统油温比较高,对液压元件的要求比较严,因此当遇到工况变化特别频繁或负荷跨度非常大的情况时,SWC310圆木正面吊吊具容易发生类似于制动打滑、无动作和抱钩油缸自动伸出等故障。工程人员在遇到上述问题时,应该遵循“先简单,后复杂;先电气,后液压”的顺序对故障进行诊断排除。

6、总结

为了达到更好的圆度误差,提高机床的整体加工精度,可以配合使用西门子系统伺服优化软件进行调整。进行圆度误差检测时,在机床不产生振动的前提下,可以适当提高各轴的速度环增益。

同时,以上的参数调整,很多力一面其实是为了克服一些机械力一面的问题而进行的,所以除了参数调整外,如果问题比较严重,还必须对机械进行调整,这样才能从根本上解决问题,以达到更高的加工精度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息