五轴加工技术在汽车模具制造中的应用

2021-8-25 来源:陕西国防工业职业技术学院 作者:韩佳

摘要:现代汽车模具加工制造工艺要求的提升,促使三轴加工技术已经逐渐无法适应当前汽车模具制造领域的发展。为论证汽车模具制造主要加工技术的发展方向和技术要点,本文以五轴加工技术在汽车模具制造领域的应用情况为例,对五轴加工技术在汽车模具制造领域的加工优势与前景进行分析,综合阐述了五轴加工更精确、更高效的工艺特征,对该技术在具体的汽车模具加工工况场景也进行了详细解读。

关键词:五轴加工技术;汽车模具;加工制造

0 引言

汽车模具制造是制定汽车最基础的也是必经的工序,同时也是验证汽车美观与否和设计是否合理的基础。因此,汽车模具的制造在汽车生产中占有非常重要的地位。现阶段,在汽车模具的制造中 CAM 软件和 CAD 技术是最常用的基础制造手段,数控加工技术主要应用于需要把握精准度方面的加工上[1]。五轴加工技术以其独特的优势在汽车模具制造中占有一席之地。

1、 概述

1.1 五轴加工技术的概念

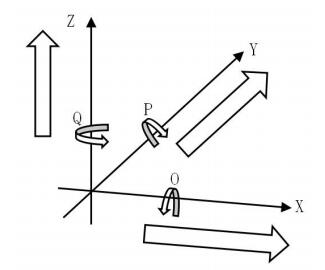

五轴加工技术是数控机床加工的一种模式。如图 1 所示该技术将机床设置成 5 个坐标轴,五轴即 X、Y、Z 三个移动轴,加上 2 个任意旋转轴。O、P、Q 分别是 3 个移动轴的旋转轴,与三轴加工技术相比,五轴加工技术增加了两个任意旋转的轴(O、P、Q 轴)。

图 1 五轴坐标图

1.2 五轴刀轴控制技术

汽车加工工艺复杂程度提升体现在多方面,其中汽车覆盖件模具结构与形状复杂程度的提升是对三轴数控机床加工工艺要求提升最为显著的加工场景之一。针对该加工场景,多数企业采用五轴替换三轴的方法进行加工工艺优化,同时在实际的加工过程中将会充分考虑程序与刀头、机床主轴之间的协调性与衔接性,全面避免汽车覆盖件模具加工中主轴干涉等情况的发生[2]。五轴数控机床刀具轴控制方法通常分为六大类:①远离点或指向点控制刀具轴——采用聚焦一个点的方法定义刀具轴;②远离线或指向线控制刀具轴——用聚焦一条线的方法定义刀具轴,同时需要保证该直线处于垂直状态;③垂直于驱动面控制刀具轴,保证所有驱动点刀轴与驱动面之间的关系始终处于垂直状态,且此时球头铣刀的球心为 0;④相对于驱动面控制刀具轴,保证所有驱动点刀轴与驱动面之间的关系为一定的夹角关系;⑤直纹面驱动控制刀具轴,使用保持刀具轴与驱动几何之间的关系为平行关系,利用直纹曲面

控制刀具轴的驱动轨迹[3]。

2、 五轴加工技术的优势与应用分析

2.1 五轴加工技术的优势

在进行复杂模具表面加工工艺环节,五轴加工与三轴加工相比,更多采用平底端铣刀与加工表面始终保持垂直状态的加工工艺,能够大幅降低三轴加工过程中的消耗的时间成本。如前文所述,五轴加工中心同样适用一定角度的侧面铣削加工,因而能够消除一般三轴加工工艺中球端立铣刀加工造成的肋骨状纹路。既降低了加工时间,又提升了模具表面质量。

五轴加工技术由于比三轴加工技术具备更为广泛的工件加工角度,因而能够避免三轴加工过程中必须多次调试装卡等问题,大大降低了人工消耗以及时间成本。同时,在有效避免了在刀具调整过程中所形成的加工误差,机床又能够进行更加复杂的零件或表面加工。

五轴加工与一般三轴加工相比,所使用的刀具尺寸更短,能够一次性将整个零件全部加工完成无需对零件进行二次或多次装卡,短期内获得的加工效率大幅提升,零件的表面质量也更好。

2.2 五轴加工技术的应用

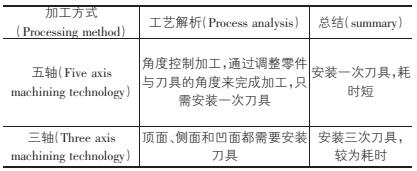

五轴加工技术的高效工作主要体现在以下三个方面:①大部分零件只需要安装一次就可以全部进行加工;②加工时间短,部分位置的加工精度高;③各零部件在进行生产时需要先进行形状分析,再进行刀具选择,这样减少磨具的生产周期。如表 1 所示为汽车模具零件编程分析。

表 1 汽车模具零件编程分析

由表 1 可知三轴加工技术比五轴加工技术耗时更多,三轴加工技术需要多次安装刀具进行切割,而五轴加工技术只需安装一次刀具即可,它是根据零件与刀具的角度来进行工作的,提高了生产效率,降低的了消耗。五轴加工技术是利用刀具的高速旋转来实现切削的目的,能够避免三轴加工过程中必须多次调试装卡等问题,大大降低了人工消耗以及时间成本,大幅度提升了工作效率。

3、 五轴加工技术在汽车模具制造中的应用

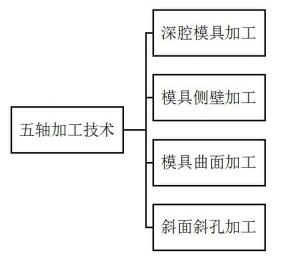

CAD 系统在汽车零件制造领域占有重要的地位,各项零件的设计加工都需要借助 CAD 系统来完成,而 CAM软件是加工模具复杂表面的工具[4]。在汽车模具的加工制造中数控技术是确保设计和加工的精度的,而汽车模具质量与五轴加工技术之间有一定的关系,如图 2 所示为五轴加工技术在汽车模具制造中的应用范围。

图 2 五轴加工技术在汽车模具制造中的应用范围

3.1 深腔模具的加工

常用的深腔模具加工主要有三轴、五轴加工技术,二者有一定的相同之处,同时也存在效果上的差异。在进行汽车模具制造时,要在三轴加工技术的基础上,利用五轴加工技术的深、陡进行模具加工。刀具长度的适当伸缩可以为模具创造出良好的工艺基础,同时工件和主轴头的移动、旋转,能够有效减少刀具同刀杆以及型腔壁之间产生碰撞。而碰撞的减少可以有效的提高刀具的使用寿命,同时可以减少在模具制造过程中表面的粗糙,提高模具的质量和生产效率。

3.2 模具侧壁的加工

在汽车模具的制造过程中,模具的侧壁受刀具长度的影响较大,一般来说侧壁深度要比刀具长度小。如果刀具过长,那汽车模具的强度就会降低,刀具过长容易出现让刀现象,则汽车模具的质量会产生下降[5]。而五轴加工技术的工作原理与传统的制造原理不同,它是通过主轴(或工件)的摆动来控制模具侧壁与刀具的距离。五轴加工技术在工作时,是使用平面铣刀对侧壁进行切割的,这种工作方式可以提高汽车模具的生产质量,同时还可以减少刀具的磨损延长其使用时间。

3.3 模具较平的曲面加工

五轴加工技术在进行曲面加工时与三轴加工技术不同,三轴加工技术需用球刀精铣,这道工艺可以提高模具表面质量,但是需要增加刀路。刀路的增加会加大刀具的磨损,减少其使用时间,在一定程度生会增加公司投入成本。五轴加工技术在三轴加工技术上做了改进,可以有效避免三轴加工技术的缺点。五轴加工技术在进行加工作业时,需要先将刀具与工件对好角度再进行作业,这样一来可以提高工件与球头刀之间的相对线速,增加刀具的使用寿命,减少企业资金投入,同时还可以使产品的加工效果更上一层楼。

3.4 斜面斜孔的加工

斜面斜孔的加工比较困难,孔位定位不准确就会产生偏差,因此斜面斜孔需要精准的定位。五轴加工技术利用摇摆的机床摆头在工件垂直的方向放置主轴,可以对孔位作出精准定位。

4、结语

在汽车模具制造中,五轴加工技术明显比三轴加工技术更适合。五轴加工技术可以有效减少模具制造过程中表面的粗糙,提升汽车模具的质量和工艺水平;使用平面铣刀进行切割工作可以有效减少刀具磨损,增加刀具的使用寿命,从而有效的为企业节约成本;最主要的是五轴加工技术制造出来的汽车模具无论在质量还是工艺水平上来说,都高于三轴加工技术。因此,五轴加工技术比较适合应用于汽车模具制造中,将会促进汽车模具制造的发展。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息