加工中心自动换刀装置解析

2022-3-9 来源: 神龙汽车有限公司襄阳工厂 作者:胡炼刚

【摘要】 : 本文分析并阐述了东风设备制造厂DM500I 型卧式加工中心 DM40ATC 自动换刀装置结构特点,介绍了其机械动作原理,电气程序控制结构,同时结合神龙汽车有限公司襄阳工厂实际应用情况,对东风设备制造厂 DM40ATC 自动换刀装置现场维护方法进行了探讨与总结。

【关键词】: 换刀装置、动作原理、电气控制、故障解析

引言

加工中心是由机械设备与数控系统组成的适用于复杂零件加工的高效自动化机床。它与一般数控机床的显著区别是对零件经行多序加工的能力,即在一次装夹中自动完成铣、镗、钻、扩、铰、攻丝等加工。之所以加工中心能够广泛运用,是因为其能够利用刀库实现自动换刀。因此自动换刀装置功能的好坏关系到整个加工中心的性能。

自动换刀装置可分为五种基本形式,即转塔式、180°回转式、回转插入式、二轴转动式和主轴直接式。按照换刀过程有无机械手参与,分成有机械手换刀和无机械手换刀两种情况。在有机械手换刀的过程中,使用一个机械手将加工完毕的刀具从主轴中拔出,与此同时,另一机械手将在刀库中待命的刀具从刀库拔出,然后两者交换位置,完成换刀过程。无机械手换刀时,刀库中刀具存放方向与主轴平行,刀具放在主轴可到达位置换刀时,主轴移到刀库换刀位置,利用主轴将加工用毕刀具插人刀库中要求的空位处,然后刀库中待换刀具转到待命位置。主轴将待用刀具从刀库中取出,并将刀具插人主轴。

目前神龙公司襄阳工厂卧式加工中心换刀方法主要有两种 :1. 主轴直接从刀库取刀,这种方式主要在 COMAU、MAKIO 等加工中心上。2. 通过换刀装置机械手交换主轴和刀库中的刀具,这种方式主要在 NTC,DFMTP 等加工中心上。

本文结合襄阳工厂缸体 L7 线应用实例,对东风设备制造厂 DM500I 型卧式加工中心 DM40ATC自动换刀装置(以下简称 ATC)的动作及控制原理、现场维护维修方法进行研究与探讨。

1.DM40ATC 自动换刀装置简介及换刀过程说明

东风设备制造厂生产的 DM500 Ⅰ卧式加工中心主轴为电主轴,配置 DM40ATC 换刀装置。换刀装置运动采用 FANUC 伺服驱动器控制伺服电动机,通过齿轮传动带动凸轮旋转,利用凸轮机构控制 ATC 机械手的旋转、进退和松夹刀具。位置检测通过伺服电机内置编码器 + 外置原点开关来反馈,从而实现 ATC 运行位置的准确控制。

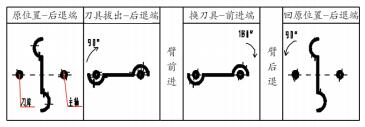

图 1 ATC 机械手动作过程

换刀准备 : 刀库待调刀具移动到换刀位置,主轴移动到换刀位置即第二原点,主轴定向。换刀条件满足后,ATC 执行换刀动作。

ATC 动作步骤如下 :

① ATC 机械手在原位 ;

② ATC 机械手顺时针旋转 90°,主轴松开刀具,ATC 夹紧刀具 ;

③ ATC 机械手前进到位 ;

④ ATC 机械手顺时针旋转 180° ;

⑤ ATC 机械手后退到位,主轴夹紧刀具,ATC 松开刀具 ;

⑥ ATC 机械手逆时针旋转 90°返回原位。

2.ATC 机械动作原理

2.1 ATC 机械手的旋转运动

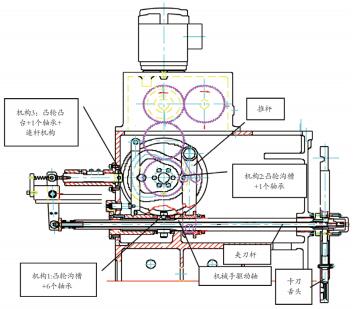

机构 1: 凸轮沟槽 + 机械手驱动轴上 6 个滚轮轴承。

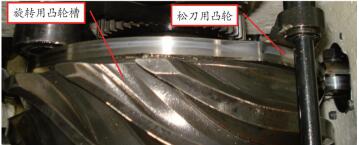

如图 2 图 3 所示,凸轮旋转时,通过外圆面上的沟槽,带动 ATC 机械手驱动轴上的 6 个滚轮轴承旋转,从而将凸轮的旋转运动转换成与之成 90°的 ATC 机械手驱动轴的旋转运动。

图 2 ATC 装置机械装配图

图 3 凸轮外圆面沟槽图

2.2 ATC 机械手的前进和后退运动

机构 2: 凸轮沟槽 + 推杆上 1 个滚轮轴承。

如图 2 所示,凸轮旋转时,凸轮端面上的沟槽,带动推杆上的轴承在沟槽中运动,从而将凸轮的旋转运动转换成推杆的来回摆动,带动 ATC机械手驱动轴的前后运动。

2.3 ATC 夹刀和松刀

机构3:凸轮外圆面凸台+1个轴承+连杆机构。如图 2 图 3 所示,凸轮旋转时,凸轮外圆面上的凸台推动机械手驱动轴中心的夹刀杆动作,克服弹簧力,从而将刀具松开 ; 当凸台转过轴承时,由于弹簧力,夹刀杆将往回拉,夹刀杆与卡刀舌头的锥面配合,将刀具夹紧。

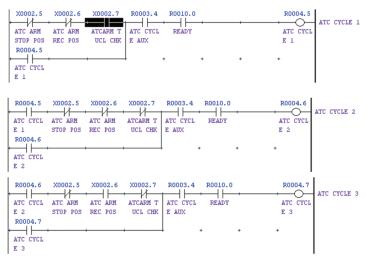

3.电气程序控制原理

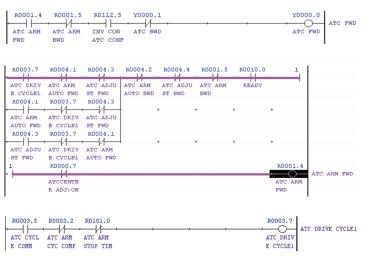

在自动的 ATC 循环过程中,电机的启动由PMC 输出点 Y0.0(ATC FWD)控制。Y0.0 主要取决于 R1.4(ATC ARM FWD)信号,R1.4信号主要取决于 R3.7(ATC DRIVE CYCLE1)信号。

R3.5(ATC CYCLE COMM)为 ATC 循环命令,条件满足后接通 R3.7(ATC DRIVE CYCLE),ATC 电机开始旋转。

其中R101.0(ATC ARM STOP TIM)取反点,换刀臂运行过程中当 R101.0 有信号时 R3.7 会断开,ATC 电机停止,在整个的 ATC 循环过程中会有两次停止。因此 R101.0 信号时长决定着换刀臂停止的时长。R3.2(ATC ARM CYCLECOMP)为 ATC 循环完成信号,即 ATC 循环完成后 R3.7 断开。

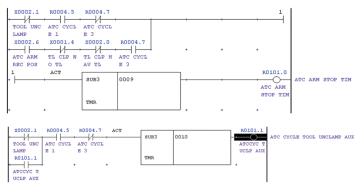

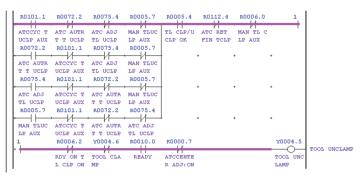

ATC 动作步骤② ATC 机械手顺时针旋转90°过程中,第一次停止启动条件 R4.5(ATCCYCLE 1)有信号后经过 T9 定时器延时(默认值为 24ms)后,R101.0 有信号,ATC 机械手停止运动,同时,R4.5 接通后经过 T10 主轴开始松刀,并保持松刀状态,刀具松开后,松刀信号 X2.1(TOOL UNCLAMP) 有 信 号,R101.0信号断开,ATC 机械手停止解除,ATC 机械手继续运动,直至 ATC 循环过程中满足下一次停止条件。

ATC 动作步骤⑤ ATC 机械手后退到位过程中,第二次停止条件 X2.6(ATC ARM

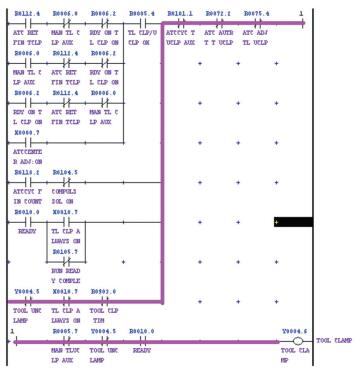

RECOVERPOSITION)有信号且 ATC 机械手循环三完成信号 R4.7 有信号,经过定时器 T9 延时(默认值为24ms)后 R101.0 有信号,ATC 机械手停止运动。同时 R101.1(ATC CYCLE TOOL UNCLAMPAUX) 及 Y4.5(TOOL UNCLAMP) 信 号 断 开 后,Y4.6(TOOL CLAMP) 接 通, 主 轴 开 始 夹 刀。

当 ATC 机械手上有刀时,X2.0(TOOL CLAMPHAVE TOOL)有信号后 R101.0 断开,ATC 机械手停止解除,ATC 电机继续旋转 ; 当换刀臂上没有刀时,为 X1.4(TOOL CLAMP NO TOOL)有信号后 R101.0 断开,ATC 机械手停止解除,ATC 电机继续旋转。直至 X2.5(ATC ARM STOPPOS) 接通使得整个 ATC 循环完成即 R3.2(ATCARM CYCLE COMPLET)有信号。

4.机械结构引起的故障解析

4.1 刀库的位置不好

现象 : ① ATC 机械手从刀库取刀时,拔出后刀在 ATC 机械手上放的不正,刀具倾斜,导致插入主轴时插不进,刀具撞到主轴端面上 ; ②换刀时不能很好的插入到刀座内,或撞到刀座端面上。

原因 : 刀库旋转未到位即原定位置不准确。

方案 : 松开刀库与转动轴的连接涨套,稍许调整刀库的转角,使刀具与 ATC 机械手抓刀位置重合。

4.2 凸轮松动

现象 : 换刀时 ATC 机械手夹刀撞到主轴端面,手摇动 ATC 机械手,发现其圆周方向晃动大。

原因 : 凸轮轴的轴承压紧端盖螺钉松,导致ATC 机械手不能很好的定位,换刀时停止的位置就忽上忽下。

方案:将凸轮轴的轴承压紧端盖螺钉重新拧紧。

4.3 ATC 机械手位置轴向向前偏移

现象 : ① ATC 机械手将刀具装入主轴后,ATC 机械手又将刀带出,相当于 ATC 机械手轴向反弹 ; ②刀插刀主轴内时不到位,刀具不能在主轴上正常夹紧 ; ③ ATC 机械手不能正常转动,旋转时发涩。

原因 : 换刀装置内,换刀臂进退推杆上的轴承碎,出现间隙或卡主。

方案 : 吊出上部电机及电机座,拆下推杆,更换轴承 KRV30PP。

4.4 换刀臂运动过程中卡主

现象 :ATC 机械手在旋转过程中,运动到一定的部位就卡住。

原因 :ATC 机械手驱动轴改变运动方向的转塔上的 6 个轴承有松动。

方案 : 重新将轴承装到位后顶紧顶丝。

4.5 换刀时两把刀同时被摔掉

现象 : 换刀时两把刀同时被摔掉。

原因 : ①换刀臂销子直径尺寸过大,导致卡刀舌头有时运动不畅 ; ②卡刀舌头复位弹簧力不够。

方案 : ①重新更换尺寸合适的换刀臂销 ; ②更换弹力适当的弹簧。

4.6 在刀库内掉刀

现象 : 刀具交换结束后,换刀正常,但是刀掉在刀库内。

原因 : 刀座进杂质。

解决 : 将刀座拆下清洁,加润滑油后恢复。提前预防 : 操作工在换刀装刀时,注意刀具是否在刀座内装到位,刀具与刀座是否还有间隙或者刀很容易就被拔出。发现可用切削液冲洗刀座内部,还不行就需要维修工将刀座解体修理。

5.电气控制引起的故障解析

5.1 凸轮转不到位

现象 : 在主轴侧抓刀时,换刀臂转到 90°时有回弹的动作,导致没有卡紧刀,主轴松刀后刀直接掉到地上 ;

原因 : 凸轮没有转到位 , 使得换刀臂到位后不能自锁,从而出现反弹,

方法 : 需要增在转动时间,查看 PMC, 调整控制电机转到 90°位置时的控制时间 T9, 微调逐步增加,直至抓刀平稳。

5.2 换刀臂换刀时同时摔掉两把刀

现象 : 在自动换刀过程中直接摔掉两把刀(检查机械换刀位置,以及夹刀力,卡刀舌头均未发现明显的问题,检查精确调整之后仍然掉刀)。

原因 : 在快速换刀时,锁刀舌头卡刀时要缩回,还来不及弹出就被拉刀杆拉紧,被拉刀杆锥端卡住,导致锁刀舌头不能伸出,不能正常卡紧刀具,导致抓刀后两把刀都掉。

方案 : 将变频器控制速度降低之后逐步往上加,然后调整控制时间,使得不出现 5.1 的故障即可。

5.3 换刀臂夹刀具放不进主轴,即刀具撞主轴

现象 : 换刀臂带着刀直接撞向主轴,不能完全插入。

原因 : 主轴定向偏移。

方案 : 重新标定主轴定向位置,并解决主轴定向偏移。主轴定向偏移原因及解决方案 : 主轴编码器屏蔽线屏蔽功能不好,导致信号有干扰,脉冲丢失主轴定向位置偏移,需要重新将编码器屏蔽线接地线。

6. 结束语

从前期故障处理过程来看,换刀过程控制是通过传感器信号和延时控制,因此换刀装置故障往往不是单一的,可能有电气与机械故障的杂合,因此处理故障时思考问题需要综合考虑。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息