机器臂控制系统设计

2016-11-9 来源:佳木斯大学 作者:周虹

摘要:机械臂主从式结构被广泛应用于微创手术和遥操作中,分为主臂系统和从臂系统,而控制系统在主从机器臂系统中居于核心地位.本文针对机械臂的控制系统,给出了了机械臂的控制系统总体方案;通过设计机械臂运动控制方案分,-t1给出基于CAN总线的伺服运动控制单元和基于运动控制卡的伺服运动控制单元;针时控制系统软件,设计了软件的总体结构和容错设计:为了更好的对机械臂进行运动规划控制,提出了插补法进行运动规划。通过运行试验表明,该运动规划是可行的,有效的。

关键词:机械臂:控制系统;运动规划

机械臂主从式结构被广泛应用于微创手术和遥操作中,分为主臂系统和从臂系统。主臂系统由一对主臂和一个监视器构成:从臂系统由用于具体定位的机器人手臂组成。目前主操作臂的应用已经商品化.本文针对从臂的控制采用关节控制方式将主臂和从臂的关节一一对应。即主臂的各个关节独立控制从臂的各个关节,对应关系比较简单,且各个关节之间相互独立与解耦,比较容易实现,适合与主从同构的情况下。

1.控制系统总体方案

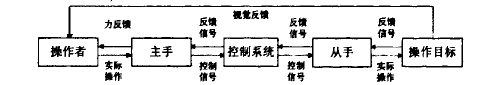

机器人控制系统在主从机器人系统中居于核心地位,起着协调主从机械臂监控对象,为操作者提供操作信息的作用。主从控制系统系统一般由操作者、主手、控制系统、从手和操作目标5部分构成.如图1所示。

图1控制系统的构成

2.机械臂运动控制方案

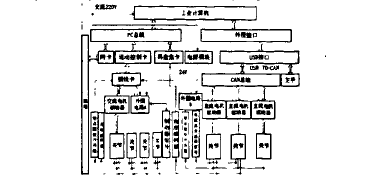

图2机械臂运动控制方案

运动控制系统是机械臂控制系统中的核心部分.其中硬件部分主要包括工业控制计算机、从手伺服控制单元、机械臂控制单元、码盘数据采集卡、外围电路板等部分。控制方案如图2所示。

2.1基于CAN总线的伺服运动控制单元

CAN总线驱动能力强,在短距离mm)条件下具有高速(1Mbit/s)数据传输能力,可挂接多达127个网络节点。所有参加CAN总线的分系统都可以通过其控制单元上的CAN总线接口进行数据的发送和接收。当某一单元出现故障时不会影响其他单元的工作。基于CAN总线驱动能力比较强的特点.选择了支持CAN总线的驱动器——德国产品EPOS系列。机械臂有4个直流电机。根据各电机功率要求.选择了EPOS24/1和EPOS24/5两种类型的驱动器,通过CAN总线连接各个驱动器作为控制节点.如图3-4所示。再通过CAN总线与USB转接1:3与工控机通信.便于整体控制与协调运动。转接El选用德国IXXAT公司PC/CAN接口USB—to—CAN compact。

2.2基于运动控制卡的伺服运动控制单元

号为运GE动80控0⋯制P卡V:选用同高公司生产的GE系列运动控制器.型 PCI G。该控制器的核心由DSP和FPGA组成,能够实现同时控制8个轴协调运动,可编程梯形曲线规划和S曲线规划。控制器支持模拟量与脉冲量两种输出方式,具有16路通用数字I/O端口。每个轴都具有原点Home信号捕获、编码器Index信号捕获、电机正负限位等功能。同时还提供了12位精度的A/D转换器和RS232串行通讯扩展功能。

电机与驱动器:每条机械臂的移动关节主要是实现整体的升降,因为承载比较大,需要提供约200W的输出功率,因此决定采用交流电机来实现这一功能。选用安川I交流伺服电机YASKAWA SGDM,配套的驱动器型号为SGMJV 04AYAA6C。根机器人出现失控状态,并给出操作者相应的警告信息。据电机的功率.选用ACJ-055—18型直流伺服驱动器和ACK一055--06型直流伺服驱动器。

3.控制系统软件设计

3.1软件总体结构

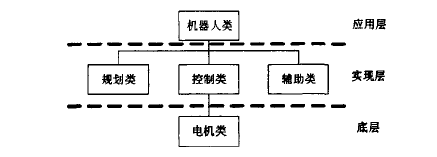

对于机器人控制系统来说根据完成功能的不同可以划分为机器人控制部分、规划部分以及其它辅助部分.采用面向对象的设计方法在控制软件中将以上几部分封装到了相应类中,即电机类、控制类、规划类、辅助类以及机器人类这几个功能类。类对象的结构图见图3。

图3类对象的结构图

电机类主要负责控制单个电机运动,属于底层类,它封装了运动控制器对电机操作的所有接口函数,若要更换不同型号的运动控制器只需要重新编写该类内各成员函数的具体实现代码即可.大大提高了软件的通用性和扩展性。控制类负责总体管理电机使它们协调运动。实际上它是通过控制各个关节对应的电机类,再由电机类直接控制电机以此实现协调电机运动的目的。

规划类是实现轨迹规划功能的一个类.由于机器人的不同动作的规划方式都不同。因此每个动作都对应了一种规划类.RobotPlan类内包含运动学、逆运动学、主从手运动学转换关系式等函数.圆锥摆规划类与普通的规划类都是由RobotPlan派生而来的子类。辅助类主要用于管理机器人的其它辅助性操作.主要包括通过串口与数据采集卡分别获取外置光电编码器反馈的脉冲数、控制电磁离合器吸合。

机器人类是处于软件顶层的类。它能够协调以上提到的所有类。其代表整个机器人的实体,通过控制机器人类就能够使机器人完成各种运动。

3.2控制软件的容错性设计

操作者在使用软件时难免会有误操作的情况,在实际运行中如果控制软件不能够检测出这种错误,可能会对机器人造成损坏。因此需要一些容错性设计。主要体现在以下三个方面。跟踪误差极限:如果实际位置误差滞后超出预设值,控制器将中断出错电机.发送运动出错指令。这种情况一般发生在位置反馈消失、系统响应速度较慢或电机发生故障时。速度限制:主从控制中,当操作主手动作过快时。关节速度就会很大,影响运动精度的同时,也给手术带来风险,为此运动时检测运动速度,当首次速度接近电机极限速度时,给出警告,若连续两次运动速度过大时,从手机械臂就会停止运动,不再接收主手的信息。

位置限制:软件还对增加了从手机械臂极限位置的限制,当运行到接近机械臂极限位置时,主手增加力反馈,使操作者感到阻力增大而减缓运动或者调整主手位姿重新运动。当超出极限位置时从手自动停止运动。

控制软件的容错性设计使操作者在误操作的时候,不会对机器人出现失控状态,并给出操作者相应的警告信息。据电机的功率.选用ACJ-055—18型直流伺服驱动器和ACK一055--06型直流伺服驱动器。

4.运动规划

当机器臂末端从初始位置运动到目标位置时.就是在关节空间中进行轨迹规划。首先将关节变量映射成时间的函数,并规划它的一阶和二阶时间导数。当指定好末端器械的起始位姿、终止位姿以及若干中间位姿后首先通过运动学反解将各路径点转换成关节角度值,然后对每个关节拟合一个光滑函数,使之从起始点开始,依次通过所有路径点,最后到达目标点。本节根据实际需要,选择了两种插值计算方法:带抛物线过渡的直线插补与多项式插补。

1.带抛物线过渡的直线插补

各个关节在相邻路径点之间采用线性插值.同时为了避免角速度突变.插值初期采用抛物线过渡。由于运动控制卡提供了带抛物线过渡的直线插补函数.所以只需要直接调用就可以。这里不再做过多叙述。

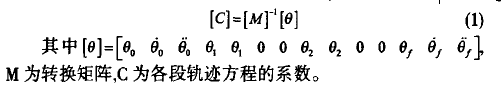

2.多项式插补

对于多项式插补,本文采用4—3—4轨迹法.即每次运动每个关节都有三段运动轨迹:第一段由初始点到提升点的轨迹用四次多项式表示.中间段由提升点到下放点的轨迹用三次多项式表示,最后一段由下放点到终止点的轨迹由四次多项式表示。同时.还需要满足一定的约束条件。如各关节的位移、速度和加速度在整个时间问隔内连续性要求.其极值必须在各个关节变量的允许范围之内等。根据所求方程求解要求.需要考虑14个边界条件:起始点的位置、速度与加速度:中间点位置:中间点位置、速度与加速度的连续性:终止点的位置、速度与加速度。考虑这些边界和过渡条件规划出这条轨迹.求解出解析式:

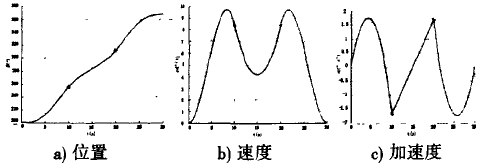

选取机器人路径点见表1.这里采用在关节空间内等分关节角来规划路径点,运行速度可以更加平稳,经过规划后得到的机器人各关节轨迹、速度与加速度曲线,其中关节1如图4。

表1机器人路径点

表1

图4关节I关节空间规划

5.本章小结

本文设计了机器臂控制系统总的控制方案和构成.并对硬件系统作说明。此外。针对控制系统进行了软件总体设计和软件容错设计通过插补法实现机械臂的运动规划,并通过仿真实验,表明方法是有效的,实用的。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息