基于全微分模型的打磨机械臂静态误差分析

2017-1-3 来源: 东北大学机械工程及自动化学院 作者:张秀珩 柳洪义 巴鹏

摘要: 针对打磨机械臂系统的精度设计问题的解决, 基于DH 模型建立了机械臂的运动学参数模型, 并基于全微分法建立了运动学参数误差与末端误差的数学关系。对机械臂可能出现的误差源进行分析, 归纳误差源的类型, 代入误差模型分别进行仿真, 并对结构误差与传动误差对机械臂末端位置的影响进行比较。结果表明: 传动误差对X、Y 向的位置影响较大, 而结构误差对Z 轴的影响较大, 这些信息可用于对实际机械臂参数误差的回归分析, 为在机械臂设计及制造阶段、机械臂的制造及装配误差预计及优化提供数据参考。

关键词: 打磨机械臂; 全微分; 静态误差; 误差分析

0.前言

大多数的工业用机械臂, 其末端执行器的位姿精度是衡量其工作性能的重要指标。对机械臂进行运动学标定是目前提高机械臂静态精度最有效的方法, 最普遍的做法是首先建立机械臂的正运动学模型, 既而建立相关的位姿误差模型, 通过识别机械臂末端位姿与各运动学参数之间的关系来实现误差优化, 从而达到提高位姿精度的目的。在实际应用中, 该方法可大幅提高机械臂的静态精度, 但由于各种机械臂在结构和功能上的差别, 其各单项原始输入误差对末端位姿误差的影响必然不同[1] , 所以对影响位姿误差的误差源的分析及在设计阶段对机械结构的改进也尤为重要。

影响机械臂静态误差的因素主要有几何误差(静态误差)、因动态载荷及机体振动引起的动态误差、因温度影响引起的误差及环境、控制系统和算法误差[2] 。IMOTO J 等[3] 研究了几何误差、温度变化等因素对机械臂定位精度的影响。SANTOLARIA J 等[4]为优化机械臂运动学标定条件, 基于输出姿势误差和测量误差的线性关系, 给出一种在标定后用于估计输出姿态误差和误差评价指标的方法。ZHUANG H等[5] 基于Monte Carlo 方法, 提出在机械臂标定过程中采用圆点分析法评估标定标定结果的不确定性。在机械臂标定方法的研究发展了多种测量方法, 如HOLLERBACH J M 等[6] 通过在机械臂末端执行器上加运动约束, 使机械臂末端保持固定的闭环标定方法。IKITS M 等[7] 通过确定机械臂的各关节轴线位置, 解析各旋转轴之间的代数关系并确定运动学参数。KHALIL W 等[8] 采用极坐标法研究多约束激光跟踪系统运动目标标定。

本文作者根据实际工程项目需求, 对课题组研制开发的发动机绝热层机械打磨机械臂的静态精度进行研究, 为保证打磨精度, 首先对机械臂的静态精度有重要影响的因素进行分析, 确定静态误差的灵敏度, 再针对机械臂的末端位置及姿态精度进行标定。

1.打磨机械臂运动学建模

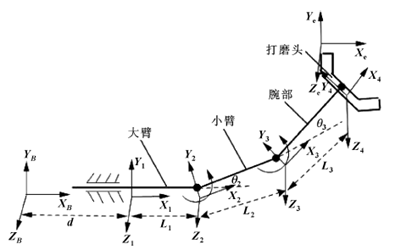

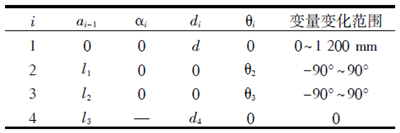

为获得打磨机械臂运动学模型, 采用D-H 方法建模。根据机械臂的机械构型, 对机械臂主体部分进行简化, 选取本体质心处, 建立基坐标系SB , 大臂底座中心建立坐标系S1 , 并依次建立各关节坐标系和末端坐标系S e 。关节1、2、3对应的变量分别记为d , θ2, θ3,杆件1 、 2、 3 的长度分别记为 l、1 l 2、 l3。用D-H (Denavt-Hartenberg) 法建立各坐标系模型。根据文中所研究的打磨机械臂几何结构及运动参数分别如图1 和表1 所示。

图1 机械臂各关节的运动学参数及坐标系

表1 D-H 参数表

根据表1 所示机械臂参数可确定运动学模型如下:

2.打磨机械臂误差建模

采用全微分的方法对式(1) 进行微分, 即可得到

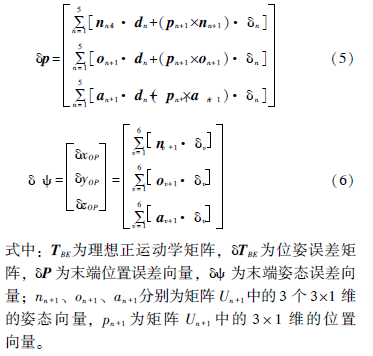

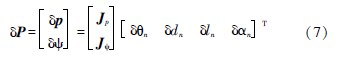

为了描述末端位姿误差与各几何误差源之间的关系, 采用矩阵的形式建立串联机构的几何误差模型为:

3.打磨机械臂静态误差分析

为完成机械臂标定并正确评价机械臂的性能, 误差模型的建立首先应从了解其误差源入手。当忽略控制算法误差的影响后, 根据误差的性质和来源来看,主要包括静态误差和动态误差。其中静态误差包括由于机械臂本体的制造和装配过程中产生的几何参数误差, 还有因环境(如温度)、传动误差及因重力等引起的变形误差, 与几何参数误差相比, 这部分误差所占比重较小。动态误差主要指机械臂在工作过程中因力矩、摩擦力、振动等原因随时间变化的误差。在这诸多的影响因素中, 几何参数误差是影响机械臂精度的最重要的因素, 因此主要针对这一误差加以分析。

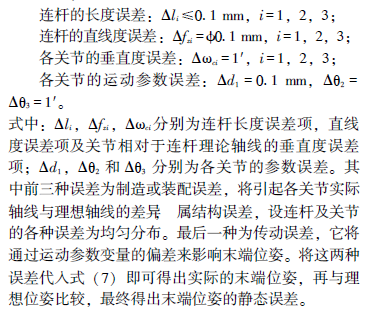

在影响机器人末端执行器精度的主要因素中, 重点考虑结构误差、传动误差、关节间隙与连杆机构的挠性。对于旋转关节, 随着旋转角的增大, 关节的旋转误差将累积增大, 而对本机器人来说由于其移动关节的采用直线导轨结构且运动量程较长, 所以其直线度误差不容忽视。因此在选择误差项时根据机器人的本体结构, 确定各连杆的长度误差、直线度误差、旋转关节的垂直度误差及各关节的运动参数误差作为主要误差源, 其误差项的取值及极限范围如下:

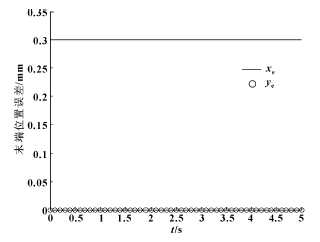

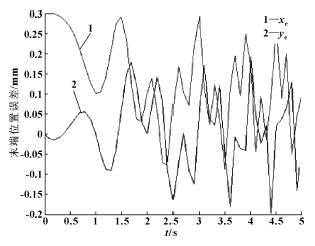

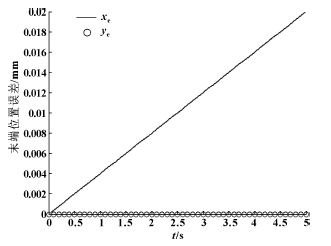

对本机械臂来说, 其末端的位置精度是影响其工作性能的主要因素, 所以这里仅对机器人的末端位置误差进行分析, 机械臂在实际工况中执行两个动作,一个是仅大臂直线的移动动作; 一个是3 个关节都运动的曲线动作, 针对各单项误差分别对两种动作时的误差进行仿真, 可得到关节误差、结构误差与末端位置误差的关系曲线如图2—7 所示。(1) 当仅考虑连杆长度误差时, 轨迹1 和轨迹2的末端误差与连杆长度误差之间的关系如图2 和3所示。

图2 沿轨迹1 运动时末端的位置误差分布

图3 沿轨迹2 运动时末端的位置误差分布

由图可以看出, 对轨迹1, 当仅移动关节运动时, 连杆误差仅对末端X 轴方向位置精度有影响,且xe =0.3 mm; 对轨迹2 来说, 因3 个关节的共同运动产生的末端位置在X 和Y 2 个方向的位置精度都有影响, 从变化规律上看2 个方向的误差变化相似,但在X 轴正向的影响明显较大, 均值约为0.25 mm。

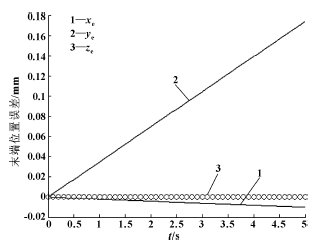

(2) 当仅考虑因结构参数误差因素时, 轨迹1与轨迹2 的末端位置误差表现如图4 和5 所示。

图4 沿轨迹1 运动时末端的位置误差分布

图5 沿轨迹2 运动时末端的位置误差分布

由图可以看出, 当仅考虑几何误差(形状与位置误差) 时, 对轨迹1, 末端位置在Y 轴方向位置误差随移动关节的运动而逐渐变大, X、Z 轴误差则较小; 对第二段轨迹来说, 末端位置在3 个方向的误差都较大, 其中在Z 向的误差均值为0.6 mm, 且误差呈周期性变化, X 和Y 向的误差较小, 误差均值为0.3 mm 左右。

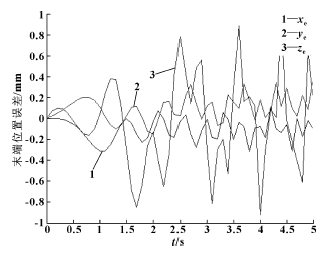

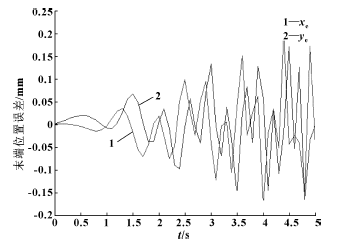

(3) 仅考虑关节传动误差时, 末端位置精度与关节角误差之间的关系如图6 和7 所示。

图6 末端位置误差与移动关节误差的分布关系

图7 末端位置误差与转动关节误差的分布关系

由图6 可知, 仅考虑移动关节的传动误差时, 末端仅在X 向有误差, 由于传动误差被定义为均匀分布, 所以该误差大小与关节位移呈正比例, 在规定时间内的位置误差最大为0.02 mm; 由7 图可知, 当仅考虑关节角误差时, 在X 和Y 向的末端位置均有误差,且随关节角的增加, 误差呈周期性变化, 均值在0.2mm 左右。

为了分析结构误差和传动误差对机械臂末端的综合影响, 分别令传动误差不变, 分析结构误差对机械臂末端的位置误差的影响, 再令结构误差不变, 分析传动误差对机械臂末端的位置影响。由上图可知, 机械臂的关节传动误差在X、Y 方向对末端位置的影响较大, 且呈周期性变化, 而因几何误差造成的结构误差则对Z 向的位置造成影响, 随着误差的变大, 末端位置误差也增大, 成正比例关系, 这是由于末考虑误差分布的影响。综合来看, 转角误差引起的传动误差对末端的影响要小于结构误差的影响, 因此在误差补偿时应多考虑Z 轴的误差, 这是由机械臂的结构所决定的。同时根据以上结果, 在机械臂的精度设计时也应重要关注Z 向尺寸链的误差控制。

4.结论

(1) 采用DH 模型法建立打磨机械臂的运动学参数模型, 并基于全微分法建立了运动学参数误差与末端误差的数学关系, 为后面进行误差分析打好基础。

(2) 对机械臂可能出现的误差源进行分析, 归纳误差源的类型, 代入误差模型进行仿真, 得出结构误差与传动误差对机械臂末端位置的影响, 并根据仿真结果对误差变化对末端位置的影响进行分析, 这些信息可用于对实际机械臂参数误差的回归分析, 为在机械臂设计及制造阶段, 机械臂的制造及装配误差预计及优化提供数据参考。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com