摘要:抛光是提升汽车模具表面质量的一道重要工序,目前主要采用传统的方法手工完成,生产效力低,且容易出现人为误差。因此基于机器人的自动化抛光技术备受广泛关注,而柔性终端执行器是抛光机器人系统的关键部件,直接影响抛光效果。根据汽车模具的抛光特征,设计了基于弹簧的柔性终端执行器,建立了机器人柔性抛光系统的虚拟样机,并利用adams对其进行了仿真分析。结果表明:该机器人柔性抛光系统满足汽车模具表面抛光要求,能自适应跟踪打磨轨迹,有效补偿油石的损耗量,避免了“过抛光”和“少抛光”的问题。

关键词:抛磨机器人;模具;柔性终端执行器;虚拟样机;Adams仿真

1、引言

抛光是模具加工过程的一道关键工序,用于去除前道工序的加工痕迹,改善工件表面质量,并消除局部的应力集中。目前,国内外模具抛光以手工抛光为主,手工抛光的工作量大、耗时多,且受工人技术影响较大。据统计,在模具生产制造周期中,有(30。40)%的时间是用在型腔曲面的抛光上I—I。

为了提高生产效率,自动化柔性抛光技术受到国内外广泛关注。文献[21利用磁流变液(Magnetorheological,MR)在磁场中的流变特陛对复杂曲面工件进行研磨抛光,通过实时控制外磁场对磁流变液的剪切屈服应力和局部形状,达到去除材料的目的。国内名牌大学科研机构均对磁流变液柔性抛光进行研究与应用。文献圈展开了基于电解电化学技术的组合与复合抛光技术,不仅有效地提高了加工效率,而且工件表面质量出现了显著提升。文献[41以有机玻璃为研抛加工对象,建立了一种主被动柔顺控制研抛模型,实现了机器人相对恒定的力控制效果。文献园以三轴立式加工中心为平台,开发出MAF与ELID磨削的新型组合加工及专用工具,并提出该复合技术对复杂曲面进行加工的控制方法。文献[61对气囊抛光技术展开研究,实现了模具自由曲面的柔性抛光。文献晰制了数控三轴气囊抛光机床,采用位置/接触力混合控制方式,获得了较高的加工精度。文献【8】对砂带柔性抛光工艺装备技术进行研究,提出基于抛光力控制的砂带柔性磨头抛光工艺方法,并对其抛光工艺过程、抛光力控制进行研究。文献嘟释硬脆材料加工过程中材料去除机理,并预测了CMP技术的发展和研究重点。文献【1q提出了机器人力腔控制方法,利用三维力,力矩传感器实时进行打磨力信息的采集、补偿与反馈,通过解析力/位函数实现法向偏置补偿,取得了较好的效果。尽管柔性抛光技术取得了许多成果,但大多停留在理论和试验阶段,手工抛光仍是汽车模具加工领域的主流。针对机器人抛光系统,设计了基于弹簧的柔陛接触终端执行器,并通过虚拟样机技术,开展了抛光机器人系统对模具表面轨迹变化自适应跟踪、抛光力补偿等方面的研究。

2、柔性接触力调节装置设计

2.1彀针要求

机器人柔性抛光系统主要包括机器人本体、柔性终端执行器、工件。由于抛光系统的机器人本体一般采用市场上现有产品,其固有特性使该系统很难满足模具表面抛光要求,因此,终端执行器至关重要。通过对汽车模具抛光工艺过程的分析,抛光机器人系统应满足以下两个方面的要求。

一方面,自适应曲率变化功能。模具表面大多为自由曲面,抛光过程中曲率在不断变化,而机器人的运动是有点来拟合曲线,因此柔性终端执行器应具有跟踪曲率变化的特性。

另一方面,抛光接触力调节功能。在抛光过程中,由于油石的磨损,机器人的结构、位置误差等因素,会造成抛光油石与加工面的“不接触”或“过接触”,而接触力的大小直接影响到抛光效果。

除此之外,该柔性终端执行器还应该具有结构简单、更换容易、操作方便以及成本低等特征。

2_2 柔性接蠲力词筇装置结槽彀针

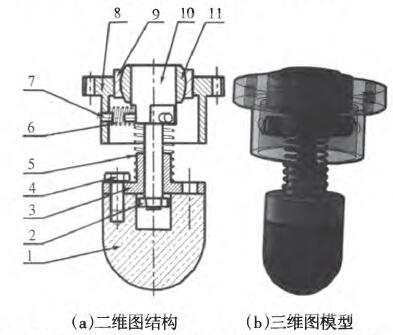

通过对汽车模具打磨工况的综合分析,设计了一种基于弹簧的柔性末端抛光执行机构,其结构,如图l所示。

1.油石2.调节螺母3.直线轴承4周定螺栓5缓冲弹簧6.平衡弹簧7.螺钉8.连接法兰9.关节轴承外圈lO.主轴1 1.关节轴承内圈

图1柔性终端执行机构

柔性终端执行器包括球铰轴承、主轴,平衡弹簧、缓冲弹簧、连接法兰、直线轴承以及打磨头等部分组成。平衡弹簧通过弹性力使主轴保持中位,缓冲弹簧确定打磨力的大小。工作时,该柔性终端执行器通过法兰安装于机械手前端,打磨过程中磨头在对中弹簧弹性变形范围内做偏转微动,缓冲弹簧保证了磨头与工件之间的工作压力在一恒定范围内变化。该柔性终端执行器主要表现为以下两个方面的特征:

(1)自适应柔性跟踪工件表面。对中弹簧允许抛光头沿三个弹簧压缩的方向偏转一定的角度,偏转角度的大小与弹簧的刚度和阻尼值有关,使磨头能有效的自适应工件表面形状;缓冲弹簧使抛光磨头与被抛面是柔性接触,有效的预防了“不接触”或“过接触”,保障了表面的抛光质量。(2)克服了工业机器人关节刚性较差的特点。由于存在结构、位置误差等因素,工业机器人运动精度很难达到加工级别,该柔性终端执行器在一定程度上对机器人的运动提供了伺服修正。

2.3平衡弹簧针算

平衡弹簧采用1200圆周均布,由于工作过程弹簧压缩量较小,且设有部分导向杆,因此设计时忽略弹簧的弯曲变形。计算模型,如图2所示。

图2平衡弹簧计算模型

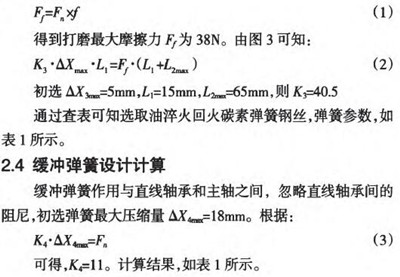

设计最大打磨压力E为100N,油石与模具之间的摩擦系数厂为0.38。根据:

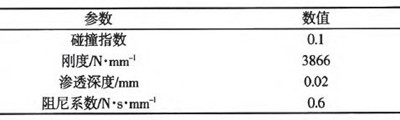

表1 弹簧参数表

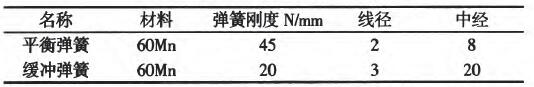

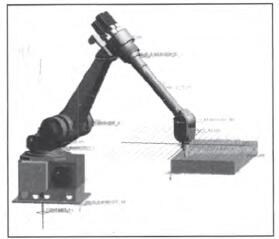

3、机器人柔性打磨系统虚拟样机

3.1虚拟样机系统建模

根据设计计算结果,用三维软件solidworks建立了柔性终端执行器三维模型。为了便于仿真、减少约束数,仿真时将模型中部分螺栓、螺母和垫圈等紧固件进行了省略,并进行了部分的结构简化处理。该柔性打磨系统采用FANUC产品R-2000iB机器人。建立三维虚拟样机,并保存成x-t格式导入到ADAMS中。将没有相对运动的零部件通过布尔加运算进行合并,将无关运动部件进行简化处理。通过MaterialType定义合并后的部件材料属性,并完成运动副添加。为了使仿真与汽车模具打磨的实际工况相一致,在ADAMS中给模型的每个旋转副和移动副添加摩擦力,并添加了—z方向的重力场。柔性打磨系统虚拟样机模型,如图3所示。

图3柔性打磨系统虚拟样机模型

3.2仿真设置

3.2.1接触定义

打磨油石与工件表面的接触特性是仿真模拟的关键。应用冲击函数(Impact)方法定义柔性末端执行器与工件之间的碰撞力。Impact函数参数设定,如表2所示。由于存在缓冲弹簧,碰撞系统选取为0.1,根据打磨工件表面质量要求,设置打磨渗透深度为O.02mm。

表2 仿真参数

3.2.2运动轨迹

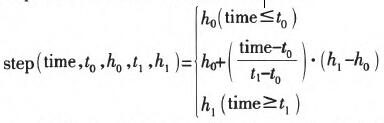

柔性打磨系统驱动采用一般点驱动模式,通过step函数设定机器人末端轨迹,而柔性终端执行器为随动机构。Step函数形式为step(x,孙ho,‰h1),计算公式为:

4、结果分析

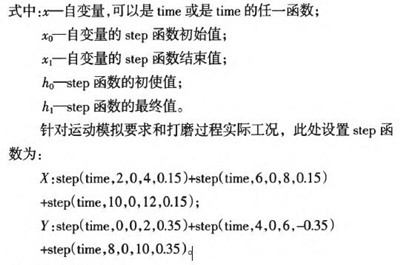

4.1弹簧力学特性分析

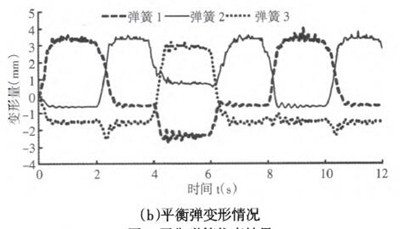

设定运动仿真时间为12s,步长为120,进行运动模拟,仿真结果,如图4所示。平衡弹簧力学特性变化过程,如图4(a)所示。初始运动阶段弹簧受到较大的冲击,弹簧3受力最大,达到1.2N。运动稳定阶段,弹簧力随着末端执行器运动轨迹方向的改变进行周期性变化。由于打磨工件为平面,平衡弹簧力的变化范围均较小。平衡弹簧变形量变化情况,如图4(b)所示。从图4(b)可以看出柔性终端执行器在工作过程中,弹簧同时存在压缩和拉伸,最大压缩量为2.9mm,最大拉伸量为3.6mm。

图4平衡弹簧仿真结果

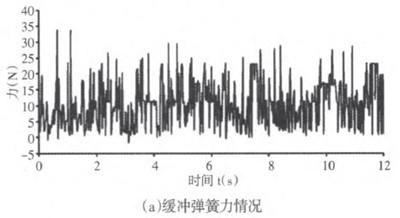

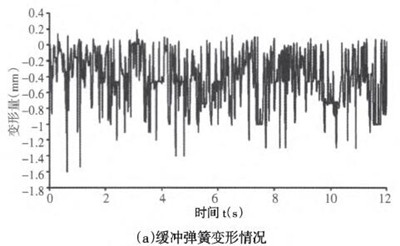

缓冲弹簧在打磨过程中弹性力和变形量的变化情况,如图5所示。由图5(a)可以看出最大弹性力为34N,弹性不断的振荡是由于在打磨过程中柔性终端执行器主轴在不断的改变角度,致使磨头与工件表面摩擦发生改变的结果。由图5(b)可知,缓冲弹簧变形量幅值为1.8mm,并且长时间处于压缩状态,因此打磨过程的接触力主要有缓冲弹簧提供,这在一定程度上减少机械臂所承受的负载,降低了打磨过程中的“过磨损”。

图5缓冲弹簧仿真结果

4.2抛光运动特性分析参考文献

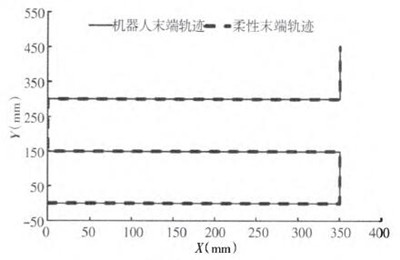

4.2.1打磨轨迹跟踪[1]刘广保,赵吉宾,田风杰.基于力控制的机器人研抛工艺研究[J]制造柔性打磨系统工作过程中机器人末端轨迹和柔性末端轨迹技术与机床,2015(2):119—123,130.的对比图,如图6所示。由于该虚拟样机系统采用机器人末端的点驱动,柔性末端执行器对轨迹的跟踪情况之间影响到打磨效果,从图中可以看出二者轨迹重合度较高,通过参数对比,最大位置误差为1.15mm。

图6轨迹跟踪

4.2.2打磨力补偿

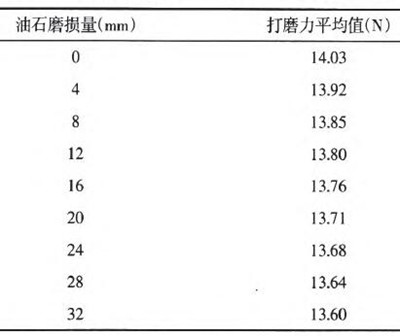

仿真计算时,机器人末端轨迹保持不变,通过改变油石厚度来模拟不同磨损情况下打磨力变化,获得打磨力平均值和油石磨损量之间的关系,如表3所示。

表3油石磨损与打磨力变化关系

由表3可知,随着油石的不断}肖耗,打磨力在逐渐下降,当油石磨损到最大量32mm时,打磨力为13.6N,与没有磨损时打磨力相差0.43N,打磨力满足打磨要求。

5、结论

(1)通过对汽车模具打磨工况的综合分析,设计了一种基于弹簧的柔|生抛光末端执行机构,该机构可实现打磨油石与T件之间的柔性接触。

(2)柔性打磨系统末端执行机构能够实现对预定运动轨迹的跟踪,最大位置误差为1.15mm,在误差允许范围内。

(3)通过对油石不同磨损情况的模拟,打磨力最大相差0.43N,弹簧系统能对打磨力进行有效的补偿,满足汽车模具表面打磨要求。这里的研究结果对汽车模具自动化柔|生抛光系统设计具有重要的参考价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com