机器臂悬臂支撑结构的优化设计

2016-11-23 来源:上海海事大学商船学院 作者:李震邦 徐思豪 徐鸿兵

摘要:针对自动化流水线中安装数控机器臂的悬臂支撑结构,建立相关模型并进行有限元建模与静力学计算,求得悬臂支撑结构的变形特点。通过计算得到机器臂手臂末端位移提出了优化方案并进行计算分析,为相类似的机器臂悬臂支撑结构的设计提供了有益的参考。

关键词:悬臂支撑结构;刚度改良;有限元计算

在工业流水线工作过程中,许多岗位过分依靠工人的体力和技能,具有劳动强度大、生产效率低、工人技术不熟练等几大难题,严重影响产品的稳定性和一致性,阻碍了相关行业自动化程度的提高。因此迫切需要一种新的方式来进行更快更好的加工,数控机器人应运而生。目前在各大制造业自动化生产流水线上,数控自动化机器臂的应用越来越广。然而机器臂工作载荷复杂,对于其悬臂支撑结构会造成各向的弯扭变形。因此应该将变形量控制到一定范围以内保证支撑结构的刚度以满足机器臂的正常运转。

本文以某汽车制造流水线的机器臂钢结构布置方案为研究对象,通过有限元分析软件进行静力学分析求得该结构布置方案中支撑结构的变形特点,并提出改良的方案。

1.整体钢架结构的初始设计

本文选取某厂区内生产流水线中的局部钢结构进行有限元建模分析。为了更好的分析与研究悬臂支撑结构其自身以及下部的支撑结构的结构特点,分别对装载机器臂的悬臂支撑结构,以及整体钢架结构两部分进行分析。

机器臂悬臂支撑结构由两根400x400x16mm 的方钢通过连接部分厚为16mm 的斜板焊接而成。有限元单元使用shell 壳单元尺寸取100x100mm。使用MSC.Patran 中MPC 多点约束单元模拟机器臂3.4 米最大臂展距离。MPC 单元是将机械臂作为一刚体考虑,忽略机械臂自身的变形,并将机械臂的质量过度至机械臂的支撑结构上。此外同样使用多点约束将截面联接至其几何中心以模拟连接机器臂的法兰接头,以此将机械臂正常运转过程中的载荷过度至支撑结构上。模型对螺栓连接等局部细节进行了适当简化。建模材料选取普通碳素钢,其弹性模量取206000MPa, 泊松比取0.3,密度取7.85x103kg/m3。悬臂支撑结构安装在底部两根板厚为16mm 的箱型梁上,并在对应支撑结构位置下方设有凸台。考虑机器臂布置的不对称,支撑结构互相之间的影响,以及避免距离约束端过近影响结果等原因,建立6 个悬臂支撑结构的局部模型。

2.加载工况与约束并计算

在不考虑机器臂重量造成的初始位移情况下,根据机器臂生产厂商的相关数据已知机器臂运转过程中最危险工况如下:

在上述有限元模型中,对钢结构底端的8 个桩腿进行全约束。对于单体的悬臂支撑结构其约束取结构下表面所有节点。

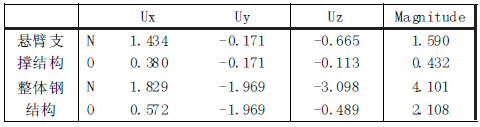

表1 计算结果汇总(单位:mm)

由于在实际工况中,整体结构布置在x 方向上有其他的约束条件,因而在选取6 支柱有限元模型中位于中间的两个悬臂支撑结构变形较大的一个做为研究对象。

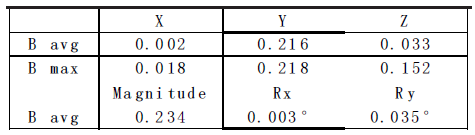

表2 悬臂支撑结构底面变形量(单位:mm)

其中悬臂支撑结构底端B 点为一基座面,根据组成该面的25个节点的各方向的位移分量,得出基座面中最大位移值(B max)和整个基座面平均位移值(B avg)。并根据x,y 方向中点位置的节点位移分量的相对差分别求出在x,y 方向的偏转角Rx,Ry。可以明显的看出倒L 型的悬臂支撑结构为一典型的悬臂梁结构,由于约束端与受力点跨度较大,其弯扭变形较大。总体变形趋势是在yz 平面内的弯曲变形以及在z 轴方向上的扭转。机器臂工作载荷通过悬臂梁传递至底部钢结构上,而底部钢结构的主要支撑作用是通过两根x 方向上连续的箱型梁提供的。在变形图中可以明显的看出底部结构中箱梁与悬臂支撑结构下方的凸台一起发生了向内的扭转变形。

可以看出,要限制悬臂支撑结构的变形需要提升底部钢结构在x 轴方向上的抗扭性。根据工作要求,需要将机器臂手臂末端N 点位移限制在3mm以内。如果悬臂支撑结构再加厚,使得其板厚超过16mm 将不利于装配与采购,添加加强筋也并不经济,现针对整体钢结构的改良方案进行计算分析。

3.改良方案

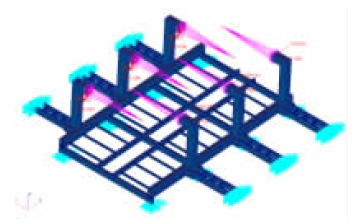

对底部钢结构增加y 向连接件,提供额外的约束。并适当减低箱型梁厚度至10mm。其中, 在悬臂支撑结构下方凸台的后方增加两道2x90x8/175x5mm 的工字钢,其跨度为2.4 米,具体形式以及约束见下图。

改良方案整体有限元模型

方案改良结果如下。

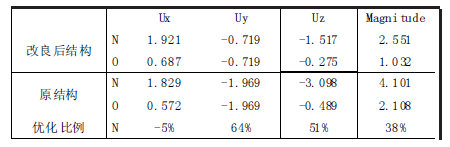

表3 改良前后N,O 点位移分量(单位:mm)

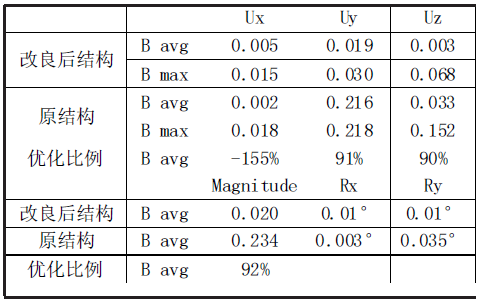

由于优化方案旨在通过加强悬臂支撑结构底部来提升整体的结构刚度,因此就基座B 点位置处进行数据对比。

表4 改良前后B 点位移分量(单位:mm)

由计算结果可以看出,改良结构后N 点的总变形量得以下降近40%左右。而对于基座B 点的总变形量可以降低近90%。其中可以看到Uy 与Uz 的变形量下降的很多,主要是由于该结构能够极好的限制箱型梁在x 轴方向上的扭转,从而控制悬臂支撑结构底座B 点的位移。而由于箱型梁本身壁厚的减小(从16mm 降低到10mm),使得悬臂支撑结构在x 轴方向上的弯曲变形稍稍增大了一些。

4.结论

本文以某汽车制造流水线的机器臂钢结构布置方案为研究对象,通过MSC Patran&Nastran 大型通用有限元分析软件进行静力学分析求得该结构布置方案中支撑结构的变形特点,此外也通过有限元软件模拟得出结构会对机械臂精度产生的位移的精确解。对生产商控制机械臂工作精度有着极大的帮助。此外本文还对结构改良的方案进行研究,提出了结构及刚度的优化方案。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息