基于MasterCAM 的螺纹加工编程技术

2016-8-4 来源:中国电子科技集团公司第四十一研究所 作者: 陈学斌

摘 要:在微波腔体类零件上,螺纹组孔作为微波信号的输入输出接口,其加工精度将直接影响组件的装配精度,从而影响微波组件的电气性能。介绍了一种在MasterCAM 软件中,利用数控加工编程软件的螺旋插补加工功能,进行螺纹高速铣削的加工编程技术。

关键词:微波腔体;螺纹加工;MasterCAM;刀具路径;NC程序

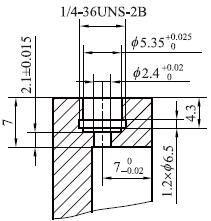

图1 螺纹组孔示意图

螺纹组孔(见图1)作为微波信号的输入输出接口,在微波腔体类零件上经常出现。其螺纹一般为英制螺纹,螺纹与腔体上表面或底面的位置关系一般要求都比较高。

对于此类螺纹组孔中螺纹的精密加工,早期方法[1-2]是在普通车床上采用花盘加角铁装夹进行螺纹的车削加工。这种方法对加工人员的技术水平要求很高,零件装夹定位复杂,调整费时,加工效率极低,加工的精度也不易保证。

随着数控加工技术的发展,一种在加工中心或数控铣上,采用参数编程进行螺纹铣削加工的方法[3]逐渐得到应用。这种方法需要手工编制螺纹加工的参数子程序,然后在零件加工主程序中调用该子程序。针对不同规格的螺纹,还需要对子程序中的参数进行修改。这种方法因需要手工编程,往往容易出现差错。

本文介绍一种在MasterCAM 软件中,应用数控加工软件的螺旋插补加工功能,进行螺纹高速铣削的加工编程技术。

1、螺旋加工(ThreadMill)

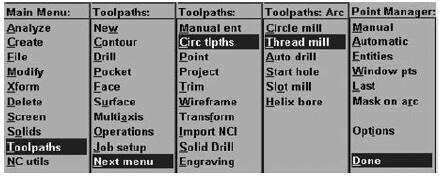

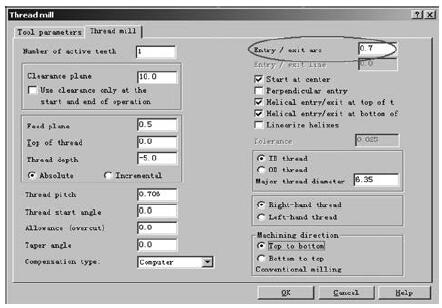

螺旋加工(Thread Mill)是指刀具沿着一个直径为D(螺纹大径-刀具直径)、节距为P(螺纹螺距)的螺旋线进行切削,从而完成螺纹的加工[4]。以微波腔体零件上经常遇到的1/4in36牙英制螺纹为例,建立待加工螺纹的中心点或者螺纹大径作为加工图素。选择MasterCAM 软件的螺旋铣削(ThreadMill)加工功能(见图2)。按提示栏的提示选取相应的加工图素。加工图素可以是待加工螺纹的中心点,也可以是该螺纹的大径。以选取螺纹中心点为例,点击“确定”后便得到螺旋铣削加工对话框(见图3)。

图2 螺旋铣削菜单选项

图3 螺旋铣削加工对话框

在图3 所示对话框中,设置螺纹大径(Majorthreaddiameter)为6.35mm、螺距(Threadpitch)为0.706mm 以及螺纹深度(Threaddepth)等各项参数。其中,应特别注意切入/切出圆弧(Entry/exitarc)的设定,应考虑螺纹刀下刀和抬刀时不会产生干涉、能完全退出螺纹的牙形,一般该参数取螺纹大径与螺纹刀直径之差的1/2。

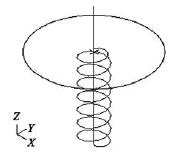

确定螺纹类型并选择螺纹的加工方向(Machiningdirection)后,点击“确定”,便可得到螺纹加工刀具路径(见图4)。调用相应数控系统的后置处理程序,生成NC 加工程序,该程序无须任何手工修改,利用传输软件将其传到机床控制系统,即可直接用于螺纹的加工。

图4 螺纹加工刀具路径

如果将螺纹刀换成普通端铣刀或镗刀,通过合理设置螺距等参数的数值,也可以用于螺纹组孔上光孔的精密镗铣加工编程。

2、螺旋式轮廓加工(Contour-Ramp)

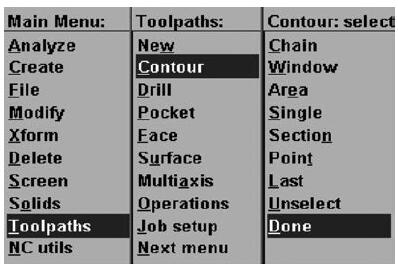

使用该方法编程,加工图素为待加工螺纹的大径D。选择轮廓铣削(Contour)功能(见图5)。按提示栏的提示选取加工图素,点击“确定”后便得到轮廓加工对话框(见图6)。

图5 轮廓加工菜单选项

图6 轮廓加工对话框

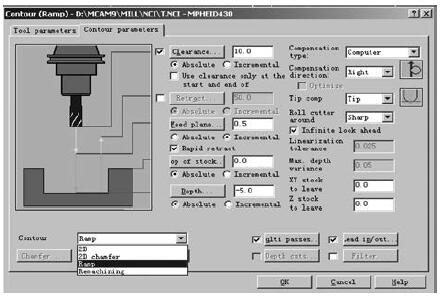

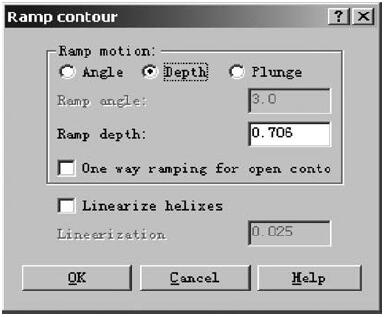

在图6所示的对话框中选择螺旋式轮廓加工(Ramp)方式,可出现加工对话框(见图7)。

图7 螺旋式轮廓加工对话框

在该对话框中,选取渐降深度(Rampdepth),并设置其值为螺纹的螺距(0.706mm)。设置好轮廓加工(contourparameters)各项参数后点击“确定”,同样可得到刀具路径。

合理设置螺纹螺距等参数的数值,换用端铣刀或镗刀,同样可以用于螺纹组孔上光孔的精密镗铣加工。

在 MasterCAM 软件中对于光孔的镗铣加工,使用全圆铣削(circlemill)加工方法会更加简便。

3、技术特点

采用上述2种方法得到刀具路径后,调用相应数控系统的后处理程序,即可生成螺纹加工的NC程序。与参数编程方法加工螺纹相比,采用上述方法具有下述优点。

1)可以直接得到螺纹加工所需的NC程序。利用加工软件生成的刀具路径文件直接后置处理,即可得到加工所需的NC加工程序。不需要手工修改加工主程序,手工编制螺纹加工子程序,以及手工修改子程序中的各项参数值。

2)螺纹加工深度的控制更方便、更精确。采用参数编程的方法加工螺纹时,因为参数子程序的每次循环都应完成一个完整的360°螺旋,所以,螺纹的加工深度应为螺距的整倍数。为了使螺纹加工在深度方向上尽可能地接近底部,常常需要通过调整下刀点的Z 坐标值,来控制螺纹加工的结束深度。而使用现在的方法,在加工对话框中直接输入螺纹的深度值即可。

3)螺纹加工的过程更安全、更高效。该技术充分地发挥了数控加工编程软件的功能,使得螺纹组孔的数控加工过程更加简便、更加自动化。

这样,一方面节省了编程时间,提高了工作效率;同时,也减少了在程序编制过程中因手工修改而出差错的几率,避免了可能造成的加工零件的报废甚至设备事故。

对于在同一加工工位上有多个螺纹组孔的零件,该方法较以往加工方法具有更高的生产效率。

4、结语

选用MasterCAM 编程软件的螺旋加工方法(Thread Mill)或螺旋式轮廓加工方法(Contour-Ramp),可实现微波腔体类零件上螺纹的高速加工,提高了加工编程的效率。上述2种方法编程时参数的设置大同小异,螺纹加工的效果也完全一样。

参考文献

[1]王先逵.机械制造工艺学[M].北京:机械工业出版社,2013.

[2]庞勇.螺纹加工工艺方法研究[J].新技术新工艺,2014(6):16-19.

[3]林福,孔艳艳,侯恩光.基于宏程序的多头锯齿形螺纹加工程序应用[J].新技术新工艺,2014(7):4-6.

[4]孙中柏.MasterCAM9.1模具设计与加工范例[M].北京:清华大学出版社,2005.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com