汽车离合器片双端面磨床的磨削机构设计

2016-8-15 来源:金华汉生机电控制工程有限公司等 作者:杜巧连 陈旭辉 舒柏和

摘要:离合器片是汽车换挡机构中不可缺少的部件。汽车离合器片双端面磨床的磨削机构,采用无心磨床的工作原理设计。汽车离合器片竖直挂在机械手挂钩上,以围绕挂钩芯轴旋转的进给方式,通过左、右磨轮进行磨削.该设计大大提高了磨削进给力的均匀性。同时利用机械手进行自动进出片,通过数控系统设定相关参数.工件磨削过程中各阶段的磨削速度及磨削量都由磨床电控系统自动完成,以实现左右磨轮对离合器片同时进给磨削加工。该设计不仅提升了磨削机构自动化水平。也提高了磨削精度。

关键词:离合器片磨床磨削机构自动化

最早对离合器片的加工是采用普通磨床实现的,需要一名工人在机器旁边对其进行操作,工作强度较大,加工的效率与自动化程度低。砂带磨床是利用快速运动的砂带作为磨具进行磨削和抛光的磨床,其加工精度一般可保证在±5¨m之内,效率比普通磨床高数倍,功率消耗仅为其几分之一⋯。与普通磨床相比,利用砂带磨床可以大大提高离合器片的加工效率,但是砂带磨床需要两名工人配合才能完成加工,即需一名工人在机器的前端放置需要加工的工件,另一名工人在机器的后端取下已被加工的工件,而且需要往复加工,才能使工件加工完整。20世纪以来,随着汽车、拖拉机和轴承类工业的发展,双端面磨床的使用得到了快速的增长∞]。双端面磨床相对于普通平面磨床,它一次就可将工件的两个端面磨削出来,再加上磨床本身配有专门的上料、送料机构,使工件装夹时间大为减少。效率得到大大提高。汽车离合器片采用普通磨床、砂带磨床等方式加工时,产品质量不易控制,出现离合器片的厚度不均匀等现象。笔者所设计的离合器片双端面磨床是一种在现代工业中应用非常广泛的高效加工设备。采用无心磨床的工作原理,同时通过控制系统设定相关参数,利用机械手进行自动进出离合器片,实现左右磨轮同时进给磨削加工,大大提高了磨削进给力的均匀性及磨削精度。

1、磨床磨削机构的结构及工作原理

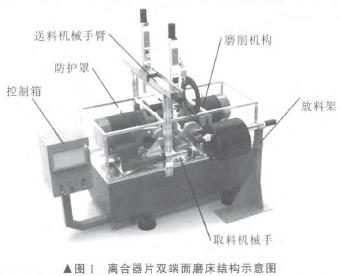

离合器片双端面磨床由床身、自动进出片机械手、两台对称砂轮架磨削装置、自动磨削伺服进给系统、冷却液供给系统及电气控制系统等组成Hj,结构如图1所示。其中左、右砂轮架进给由伺服电机驱动,砂轮轴角度可在内部调整,磨头进给部分采用伺服电机和精密滚珠丝杠用联轴器直接连接,进给平稳,灵敏度高。双端面磨床工作采用无心磨床工作原理。离合器片竖直挂在机械手挂钩上.由前面的一对橡皮轮带动工件旋转.后面的一对金刚砂轮同时进给,实现双面磨削。以围绕挂钩芯轴旋转的进给方式,通过左、右磨轮同时进行磨削,大大提高了磨削进给力的均匀性。产品的厚度以及分段进给量、进给速度、进给停留时间、磨轮补偿等参数均由控制系统设定,磨削加工完成后,由机械手自动完成出片工作,使离合器片能够达到均匀磨削.提升了磨削机构自动化水平及磨削精度[2]。

2、砂轮主轴结构设计

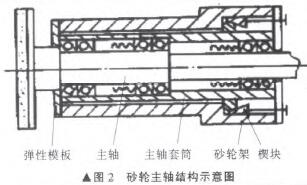

砂轮主轴由三套精密级角接触球轴承支承,提高了砂轮轴的刚性,其结构如图2所示口]。从图中可以看出,在砂轮轴后端有一个斜圆环和上、下、左、右4个位置对称由楔块组成的斜楔机构,调整任何一组对应楔块.可以改变砂轮轴在水平面内或垂直面内的角度,从而可以较方便地调整两砂轮的相对角度。砂轮架进给结构采用滚动导轨壳体移动进给方式,其驱动部分由伺服电机、谐波减速器、滚珠丝杠副和滑板组成。砂轮架固定在滑板上并随之移动,其优点是:摩擦力小,扭矩大,脉冲当量小,低速进给稳定,精度高。

3、磨削控制系统设计

离合器片双端面磨床设计时,内部参照传统的端面磨床设计,将传统的端面磨床对称放置,利用两台对称的砂轮进行磨削.实现一次磨削两端面的设计。离合器片双端面磨床不仅在机械结构上采取了措施,以提高精度,还在磨削控制上采取措施,以进一步避免影响加工精度的因素发生【2]。

(1)采用可编程的PLC控制器替代常规电器硬件控制,开发了性能可靠、操作性强的数控模块,使砂轮主轴驱动工作可靠性、操作性大大提高,以取得最佳磨削速度。

(2)采用人工界面触摸屏操作,实现端面磨床装置的进给补偿、热变形补偿和砂轮修整补偿,增加了在线测量装置,测量砂轮间的实际距离,将误差值反馈到数控系统,实现闭环反馈;将原手动控制所产生的因素尽量避免,用数字显示磨床工作的实际位置与状态。

(3)增加砂轮主轴电机的电流显示,实时了解砂轮的磨削情况,以判断加工余量的变化和砂轮的实际使用状况。

(4)利用机械手进行自动进出片,实现左右砂轮同时进给磨削加工,显著提高了磨削效率,减轻了工人劳动强度。

4、磨床磨削过程[5-6]

离合器片双端面磨床的磨削方式包括手动工作和自动工作。手动工作是为调整机床而设计的,自动工作是专为工件磨削而设计的。其磨削的主要特点是:机械手上下料对工件进行逐个磨削,工件磨削过程中,各阶段的磨削速度及磨削量都是由磨床电控系统自动完成的。磨削加工的主要过程如下。

(1)取片。由取片机械手的气缸将负气压吸盘推出,吸上离合器片后,气缸后退反向运动,将要加工的离合器片吸附到指定的位置。

(2)送片。由龙门式的机械手臂将气动手指送到指定位置,气动手指在气缸的作用下,平行夹紧离合器片。由机械手臂将其送至指定位置进行磨削。

(3)磨削。待送片动作完成后,伺服机构将磨头和用于使离合器片产生旋转的机构进行合并,从而使离合器片旋转.使磨头能对离合器片进行均匀的磨削。

(4)出片。待磨削加工完后,由另一气动手指将其取出,并将其放置到指定位置,从而完成一次加工。

5、结束语

离合器片双端面磨床的主要特点如下。

(1)在片的两面被连续磨削的同时,还以围绕挂钩芯轴旋转的进给方式通过左、右磨轮进行磨削,大大提高磨削进给力的均匀性。使离合器片能够达到均匀磨削,提高了磨削精度和加工效率,适合于大批量生产。

(2)采用数控装置的离合器片双端面磨床,能连续磨削工件,在机床上配置自动测量、自动补偿、自动上下料等机构,提高了自动化程度,节省了劳动力,提高了磨削加工效率,降低了加工成本。

(3)磨削工件时,采用挂钩芯轴,不采用电磁吸盘夹持,这样可以避免工件有残磁,是适合加工薄型工件的双端面磨床。

参考文献

[1] 豪彦.21世纪世界汽车工业发展趋势(十八)——汽车离合器新技术[J].汽车与配件,2001(27):22—24.

[2]姚峻,贾平,吕一林,等.近年来双端面磨床的发展综述[J].精密制造与自动化,2012(1):8—13.

[3] 王洪,许世雄,申彬彬,等.双端面磨床的研究[J].内燃机与配件,201 l(3):19—23.

[4]沈克仁.双端面磨床及其应用[J].精密制造与自动化,1981(2):68—70,13.

[5]曾荣超.通用上下料气动机械手结构设计[J].中国机械,2013(17):19-20.

[6]胡正义.桁架片搬运机械手优化设计及计算机仿真[D].武汉:武汉理工大学,2007.

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息