摘 要:为了减少热变形,提高高速精密磨床砂轮主轴系统的精度,将隔热涂层应用于深浅油腔动静压轴承.应用FLUENT 和ANSYS 两个有限元软件联合仿真分析了不同厚度与不同热导率的隔热涂层在不同的动静压轴承供油压力、主轴转速等因素下的轴承热结构特性.结果表明:动静压轴承的温度和热变形以及它们的均布程度,都随着隔热涂层厚度的增大逐渐降低,随着隔热涂层热导率的减小而减小,随着轴承供油压力的增加而减小,随着轴承主轴转速的减小而减小;隔热涂层还具有均化轴承温度场和热变形分布的作用.高性能隔热涂层将明显降低轴承主轴热变形并且使其热变形均布,最终明显提高高速精密磨床砂轮主轴系统的加工精度.

关键词:高速精密磨床;主轴;液体动静压轴承;隔热涂层;温度场;热变形

热误差是数控机床的主要误差源之一,由温度升高以及分布不均引起的误差占机床总误差的40%~70%,对于磨床这样的超精密机床影响尤其重大,热问题已经成为了影响精密磨削机床精度的关键因素[1-2].热误差是指机床部件在加工过程中因温度变化而发生热变形,导致工件和刀具之间产生的相对位移.其对工件加工精度产生不利影响.对于高速精密磨床而言,砂轮主轴系统性能至关重要,而决定主轴性能的关键部件就是轴承.目前广泛应用在高速精密磨床上的轴承为液体动静压轴承,它综合了静、动压轴承的特点,具有精度高、刚性好、磨损小、承载能力强、使用寿命长、动态特性好等突出优点.

动静压轴承在高转速、大载荷等工况下,存在较高温升以及温度分布不均等问题,进而使轴承产生较大的和不均匀的热变形,最终影响到磨床砂轮主轴的磨削加工精度.怎样降低轴承的温升和使温升均布,从而减小轴承的热变形和其对主轴系统精度的不利影响,已成为当下高速精密磨削机床主轴系统研究领域里一项非常重要的课题[3].在降低温升的措施中,有较多的文献提到了在内燃机、飞行器以及许多重要装备上涂上隔热涂层来进行降低温升和热变形[4 - 5 ],并且取得了较好的效果.但目前隔热涂层用到高速精密机床主轴轴承系统中来降低温升和减少热变形还没有报道.

本文首次提出将隔热涂层应用于高速精密磨床砂轮主轴液体动静压轴承,并建立油膜涂层轴承流固耦合计算分析模型,应用FLUENT-ANSYS 两个有限元软件联合仿真分析了不同厚度与不同热导率的隔热涂层在不同的轴承供油压力、主轴转速等因素下的轴承热结构特性,为隔热涂层在高速精密磨床动静压砂轮主轴上的应用提供理论依据.

1 、油膜涂层轴承流固耦合模型

1 .1 轴承三维建模

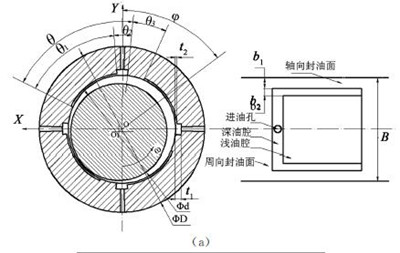

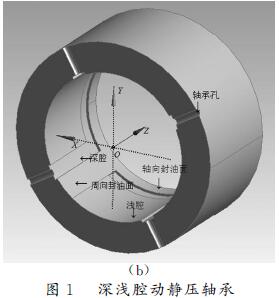

本文中的高速精密磨床砂轮主轴深浅腔动静压轴承兼具静压和动压的优点,其外部毛细管节流器的深油腔具有较高静压承载能力,同时在阶梯浅油腔及封油面上产生较强的流体动压承载能力.工作原理就是主轴启动时以深腔静压效应和浅腔阶梯静压效应将主轴托起;主轴高速运转时产生的浅腔阶梯效应以及浅腔动压楔形效应会使轴承的动静压承载能力大大增强,参数匹配得当就可以有效地对轴承的承载能力、刚度以及温升进行控制,是一种综合性能较优的高速精密磨床砂轮主轴动静压轴承.轴承的结构和三维模型如图1 所示(因模型沿O-XY 平面对称(即轴承是轴向对称的),故可以只取一半模型来提高计算效率).轴承的相关结构参数如表1 所示.

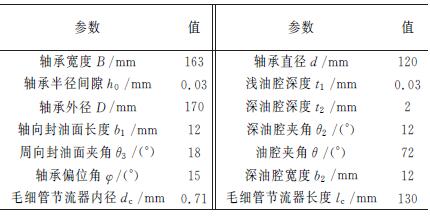

表1 轴承结构参数

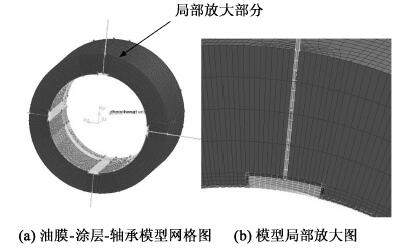

首先在FLUENT 流体分析软件GAMBIT 中建立油膜涂层轴承流固耦合分析模型,如图1 中Z 轴为轴承轴向方向,X ,Y 轴为轴承径向方向.其次,对耦合模型划分网格,网格数量过少则网格质及计算精度较低,网格数量过多则计算效率低,最终划分了300 106 个六面体网格单元,如图2(a)所示,图2(b)为模型局部放大图.

图2 油膜涂层轴承模型网格图

计算时假设条件如下:

1)不考虑主轴变形;

2)动静压轴承内部润滑油不可压缩且不考虑润滑油的粘温特性;

3)轴颈与润滑油之间无相对滑移;

4)润滑油与轴颈的接触面无热量交换,与隔热涂层接触面有热量交换;隔热涂层与轴承体有热量交换;

5 )忽略轴承内孔半径的微小增大(增大部分为隔热涂层厚度).

1 .2 在FLUENT 中计算油膜涂层轴承的温度场

1.2.1 材料参数的设定

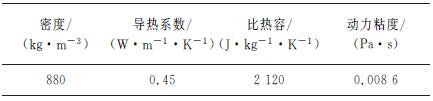

本文采用的动静压轴承材料为铸锡青铜,其密度为8 780 kg/m3 ,比热容为396 J/(kg·K),导热系数为71 W/(m·K),热膨胀系数为1.84×10-5m/K,弹性模量为97 GPa,泊松比为0.3.轴承中润滑油牌号为L-FD10,其性能见表2.

表2 L-FD10 润滑油参数

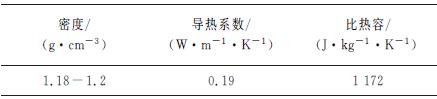

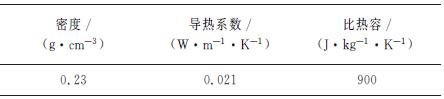

阻隔型隔热涂层通常以内部结构较疏松、含水率较小、气孔率高以及表观密度较小的材料来作为轻骨料,再依靠粘结剂使它们粘结在一起,最后直接涂抹于设备表面而形成一定厚度的涂层,从而达到隔热的效果[4].研究表明[6 ]隔热涂层导热系数、涂层厚度以及涂层工作温度等参数对隔热涂层的隔热效果而言,涂层导热系数是影响隔热效果的最主要因素.因此选取聚碳酸酯涂层和硅酸铝保温涂层两种不同导热系数的隔热涂层涂附在动静压轴承内表面.聚碳酸酯涂层具有很好的物理化学性能,耐热性很好,导热系数较小,性能见表3;硅酸铝保温涂层成型稳固,粘结力强,尤其是其导热系数很小、隔热

性能非常好,其性能参数见表4.涂层厚度可取0(无涂层),0.3 mm 和0.5 mm 等三组涂层厚度值进行计算分析[6].

表3 聚碳酸酯涂层性能参数

表4 硅酸铝保温涂层性能参数

1.2.2 确定边界条件及计算求解

在FLUENT 软件中设定边界条件为:

1)动静压轴承节流器的入口环境温度为295K,入口压力为一定值;

2)轴承轴向边界油膜的出口环境温度为95 K,出口压力为0 MPa(相对压力);

3)轴承与轴颈的重合面设为旋转壁面,设定某个转速;

4)隔热涂层与轴承、隔热涂层与轴承油膜的接触面均设为传热耦合面;

5)轴承与隔热涂层两端面及外层壁面假定和空气接触,设定热对流系数为9.7 W/(m2 ·K)[7].然后确定松弛因子和初始化流场,最后设置迭代步数进行求解.

1 .3 在ANSYS 中求解轴承的热变形

将FLUENT 流体仿真软件求解所得到的cas文件和dat 文件等导入到有限元分析软件ANSYSWorkbench 的子模块Fluid flow 中;再将其另一子模块Static Structural 拖曳至Fluid flow 模块上;然后将油膜涂层轴承耦合模型导入到子模块StaticStructural 中划分网格.之后设置边界条件[8-12].最后加载进行流固耦合轴承热变形仿真分析.

2 、仿真结果分析

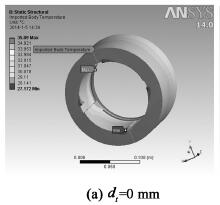

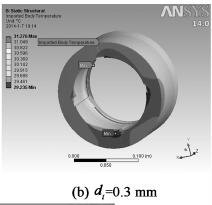

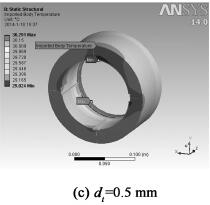

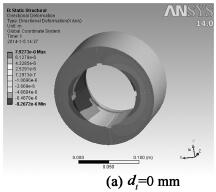

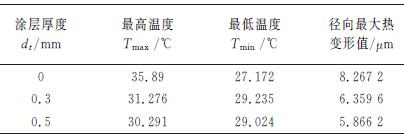

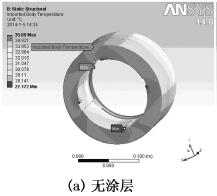

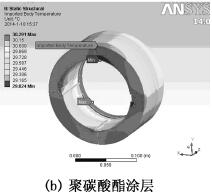

2.1 不同厚度涂层的轴承温度场及热变形当轴承偏心率为0.05,偏位角为15°,主轴转速为1 200 r/min,供油压力为3 MPa,隔热涂层为聚碳酸酯涂层、涂层厚度分别取d t =0 mm(无涂层,下同),d t =0.3 mm,d t =0.5 mm 时,轴承的温度分布及径向热变形(以X 向为例,Y 向变形与X 向基本一致,下同)如图3 和图4 所示.

图3 不同厚度涂层的轴承温度场分布

图4 不同厚度涂层的轴承径向热变形分布

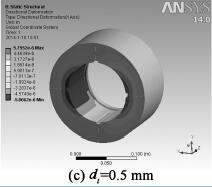

由图3 可知:该动静压轴承的温度场在圆周向和轴向均不是对称分布的.该轴承最高温度位于轴向封油面处且在轴承油膜厚度最薄的区域附近,最低温度位于轴承进油孔的区域.由图3 和图4 可得到不同厚度隔热涂层的轴承温度及径向最大热变形,如表5 所示.

表5 不同厚度涂层下的轴承温度及径向最大热变形

由表5 可知:1)轴承加了隔热涂层后与没有隔热涂层相比,其最高温度和热变形有明显的降低;而且随着隔热涂层厚度d t 的增大,轴承最高温度T max逐渐降低,轴承径向最大热变形逐渐减小,说明较厚的涂层具有较好的隔热效果;2)随着涂层厚度d t 的增大,轴承最高温度T max 和最低温度T min 相差会越来越小,说明隔热涂层越厚则轴承温度场和热变形

越均布.所以隔热涂层越厚则动静压轴承的温度且热变形越低且热变形越均匀分布.

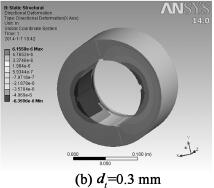

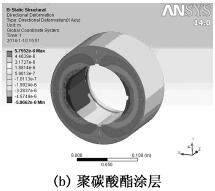

2.2 不同热导率涂层的轴承温度场及热变形当轴承偏心率为0.05,偏位角为15°,供油压力为3MPa,主轴转速为1 200 r/min,涂层厚度为0.5 mm,涂层种类分别为无涂层、聚碳酸酯涂层、硅酸铝保温涂层时,轴承的温度分布及径向热变形如图5 和图6 所示.

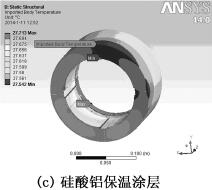

图5 不同热导率涂层的轴承温度场分布

由图5 可知:轴承最高温度T max 位于轴向封油面上且在轴承油膜厚度最薄的区域附近,最小温度T min 位于润滑油进油通道的区域.当轴承无涂层时T max =35.89 ℃,T min =27.17 ℃;当采用聚碳酸酯涂层时T max =30.291 ℃,T min =29.024 ℃;当采用硅酸铝保温涂层时T max =27.713 ℃,T min =27.542℃.由此可得,随着涂层热导系数的降低,轴承最高温度T max 逐渐降低;而且轴承最高温度与最低温度的差值也大大减小,即轴承温度场温度均布,这说明低热导率的隔热涂层对轴承有很好的隔热降温效果,将明显降低轴承热变形和使热变形均布.

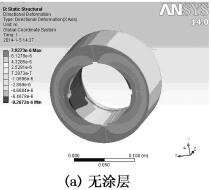

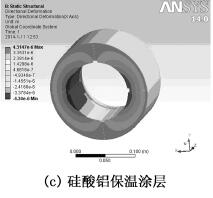

图6 不同种类涂层下的轴承径向热变形分布

由图6 可得:轴承X 向最大热变形随着涂层热导率的减小逐渐减小.从数值上来看,当轴承无涂层时X 向最大热变形值为8.267 μm,当涂层为聚碳酸酯涂层时其值为5.866 μm;当涂层为硅酸铝保温涂层时其值为4.34 μm.显然随着涂层热导率的减小,轴承X 向最大热变形逐渐降低而且热变形更加均布,这说明较低热导率隔热涂层具有较好的隔热和降低轴承热变形效果.

3 、隔热涂层对轴承性能的影响分析

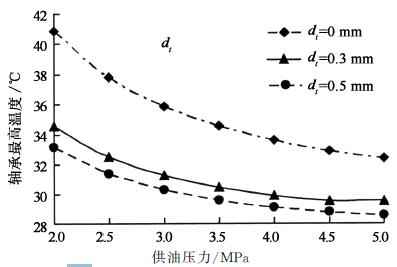

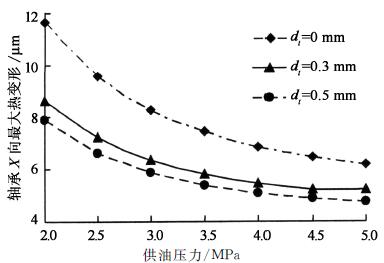

3.1 隔热涂层厚度对轴承温度及热变形的影响为分析不同隔热涂层厚度下动静压轴承供油压力对轴承温度及热变形的影响规律,在主轴转速取1 200 r/min,聚碳酸酯涂层厚度分别取0 mm,0.3mm,0.5 mm,供油压力分别取2 MPa,2.5 MPa,3MPa,3.5 MPa,4 MPa,4.5 MPa,5 MPa 及轴承其它参数不变的条件下对其性能进行了仿真分析,并提取轴承的最高温度值及径向最大热变形值,经Matlab 软件数据拟合,结果如图7 和图8 所示.

图7 涂层厚度供油压力最高温度关系

图8 涂层厚度供油压力径向最大变形关系

由图7 可知,当隔热涂层厚度d t =0.5 mm 且主轴转速为1 200 r/min 时,轴承最高温度T max 在轴承供油压力P s =2 MPa 时为最大值33.16 ℃,在P s =5 MPa 时为最小值28.54 ℃.由图8 可知当d t=0.5 mm 且主轴转速为1 200 r/min 时,轴承X 向即径向最大热变形在P s =2 MPa 时为最大值7.859μm,在P s = 5 MPa 时为最小值4.745 μm,差距明显.

由 图7 和图8 可得:随着动静压轴承供油压力的增大,T max 逐渐减小,径向最大热变形逐渐减小;随着隔热涂层厚度的增加,T max 逐渐降低,径向最大热变形逐渐降低.所以提高动静压轴承供油压力有利于降低动静压轴承的温度和减小动静压轴承的热变形,同时使轴承的温度场和热变形均布.而提高动静压轴承供油压力即提高轴承的静压效应.

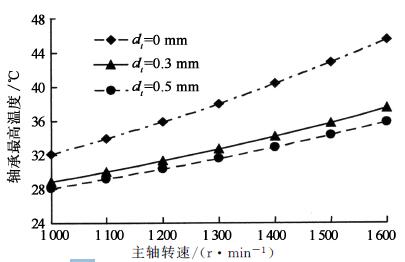

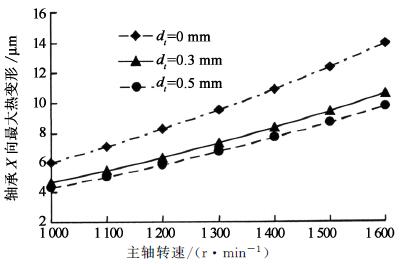

为分析不同隔热涂层厚度下主轴转速对动静压轴承温度及热变形的影响规律,在供油压力为3 MPa,聚碳酸酯涂层厚度分别取0 mm,0.3 mm,0.5 mm,主轴转速分别取1 000 r/min,1 100 r/min,1 200 r/min,1 300 r/min,1 400 r/min,1 500 r/min,1 600 r/min,轴承其它参数不变的条件下,对其性能进行了数值仿真,结果如图9 和图10 所示.

图9 涂层厚度主轴转速最高温度关系

图10 涂层厚度主轴转速径向最大变形关系

由图9 可知,当涂层厚度d t =0.5 mm 且供油压力为3 MPa 时,轴承最高温度T max 在主轴转速1 000 r/min 时为最小值28.1 ℃,主轴转速增加而轴承最高温度增加,在主轴转速1 600 r/min 时为最大值35.82 ℃.当轴承供油压力为3 MPa 且主轴转速为1 200 r/min,T max 在轴承无涂层即d t =0 mm时最高温度T max 为最大值35.89 ℃,在涂层厚度d t=0.5 mm 时最高温度T max 为最小值30.3 ℃.由图10 可知,当涂层厚度d t =0.5 mm 且轴承供油压力为3 MPa 时,轴承X 向即径向最大热变形在主轴转速为1 000 r/min 时为最小值4.346 μm,主轴转速增加而轴承径向最大热变形增加,在主轴转速为1 600 r/min 时达到最大值9.730 μm.当轴承供油压力为3 MPa 且主轴转速为1 200 r/min,轴承X 向最大热变形在涂层厚度d t =0 mm 时为最大值8.267 μm,在涂层厚度d t =0.5 mm 时为最小值5.866 μm.

由图9 和图10 可得:随着主轴转速的增大,轴承最高温度T max 逐渐增大,轴承径向最大热变形会逐渐增大;同时轴承的温升和热变形分布不均程度加大.主轴转速增加即动静压轴承中流体动压效应加强,轴承中润滑油的剪切摩擦发热增加.

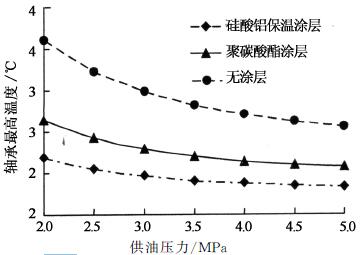

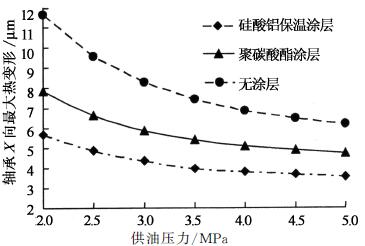

3.2 涂层导热率对轴承温度及热变形的影响为分析在不同涂层导热率下动静压轴承供油压力对轴承温度及热变形的影响规律,在主轴转速取1 200 r/min,隔热涂层分别取硅酸铝保温涂层、聚碳酸酯涂层、无涂层,轴承供油压力分别取2 MPa,2.5 MPa,3 MPa,3.5 MPa,4 MPa,4.5 MPa,5MPa,轴承其它参数不变的条件下,对其性能进行了数值仿真,如图11~图12 所示.

图11 涂层种类供油压力最高温度关系

12 涂层种类-供油压力-径向最大热变形关系

图11 为轴承在具有相同厚度(d t =0.5 mm)的隔热涂层下,轴承最大温度T max 与不同种类隔热涂层、轴承供油压力P s 的关系.当涂层为聚碳酸酯涂层,T max 在P s =2 MPa 时为最大值33.16 ℃,在P s=5 MPa 时为最小值28.54 ℃;当P s =3 MPa,T max在无涂层时为最大值35.89 ℃,在硅酸铝保温涂层时为最小值27.71 ℃.由图12 可知,当涂层为聚碳

酸酯涂层且主轴转速为1 200 r/min 时,轴承X 向最大热变形在P s =2 MPa 时为最大值7.859 μm,在P s = 5 MPa 时为最小值4.745 μm;当P s = 3MPa 且主轴转速为1 200 r/min 时,轴承X 向最大热变形在无涂层时为最大值8.267 μm,有硅酸铝保温涂层时为最小值4.34 μm.可以得出:有隔热涂层轴承的最高温度比没有隔热涂层的轴承有明显降低;随着涂层热导率的减小即隔热性能的提高和动静压轴承供油压力的提高,轴承最高温度T max 逐渐降低并且温升更加均布.

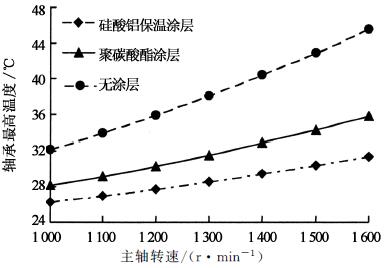

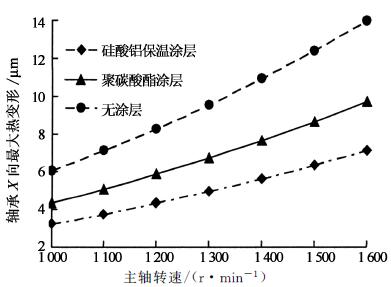

为分析不同隔热涂层导热率下主轴转速对轴承温升及热变形的影响情况,在轴承供油压力3 MPa,隔热涂层分别取硅酸铝保温涂层、聚碳酸酯涂层、无涂层,主轴转速分别取1 000 r/min,1 100 r/min,1 200 r/min,1 300 r/min,1 400 r/min,1 500 r/min,1 600 r/min,轴承其它参数不变的条件下,对其性能进行数值仿真,结果如图13 和图14 所示.

图13 涂层种类主轴转速最高温度关系

图14 涂层种类主轴转速径向最大热变形关系

图13 为轴承在相同厚度(d t =0.5 mm)的隔热涂层下,轴承X 向最大热变形值与不同种类涂层、主轴转速的关系.当涂层为聚碳酸酯涂层且轴承供油压力为3 MPa 时,轴承最高温度T max 在主轴转速1 000 r/min 时为最小值28.11 ℃,在主轴转速1 600 r/min时为最大值35.82 ℃.由图14 可知,当涂层为聚碳酸酯涂层且轴承供油压力为3 MPa 时,轴承X 向最大热变形在主轴转速为1 000 r/min 时为最小值4.346 μm,而在主轴转速为1 600 r/min时为最大值9.730 μm.可以得出:随着主轴转速的增大,动静压轴承的最高温度值和轴承X 向即径向最大热变形值逐渐增大;同时研究表明轴承中温度和热变形分布不均匀程度加大.

4 、实 验

为了验证隔热涂层降低磨床砂轮主轴液体动静压轴承温升的效果,对有和无隔热涂层的动静压轴承体中的温度进行了实验测量.动静压轴承试验台如图15 所示,轴承试验台是倒置式的,即电机直接带动主轴旋转而动静压轴承不转动.在动静压轴承体中埋入一个热电偶温度传感器,热电偶温度传感器是标定好的.先对一个没有隔热涂层的动静压轴承体测量了实验温度;再换一个在轴承内表面涂加了聚碳酸酯隔热涂层的动静压轴承,也在相同位置埋入热电偶温度传感器进行了温度测量;最后对测量结果进行比较.

图15 轴承实验台

该实验中,用转速计测量主轴转速为1 195 r/min,用油压表测量动静压轴承供油压力为3 MPa,轴承中润滑油牌号为L-FD10,轴承结构及材料与文章中理论分析是一致的.实验测量结果是:没有隔热涂层的动静压轴承的温度为44 ℃,而加了隔热涂层的动静压轴承的温度为36 ℃,可见差距明显.所以隔热涂层对动静压轴承温度的降低作用明显.

5 、结 论

1)提出了将隔热涂层应用于高速精密磨床砂轮主轴液体动静压轴承上来降低轴承温升及热变形的新技术,高性能隔热涂层将明显降低轴承主轴热变形和使热变形均布,最终提高主轴系统磨削加工精度,为超精密磨削机床的设计打下基础.

2)对一种高速精密磨床砂轮动静压主轴系统中的深浅腔液体动静压轴承建立了油膜涂层轴承耦合分析模型,应用FLUENT 流体分析软件精确地计算了轴承中油膜温度场,并联合ANSYS 有限元软件分析了轴承的热变形.为具有隔热涂层的动静压主轴系统的热变形分析打下了坚实的基础.

3)液体动静压轴承的最高温度及热变形都随着其上隔热涂层厚度的增大逐渐降低,随着隔热涂层热导率的减小而减小.隔热性能越好,则隔热涂层就越能够均化轴承的温度场和热变形分布.

4)在有隔热涂层的条件下,液体动静压轴承的最高温度和热变形以及其不均布程度随着轴承供油压力的增大而减小、随着主轴转速的增大而增大.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com