摘 要:在刀剪专用数控单头磨床的基础上,为进一步提高刀剪加工效率,设计了一款刀剪专用数控双头单面磨床。 磨床采用了双驱动双主轴结构,一次装夹完成粗、精加工;开发数控专用指令,加工工艺稳定;开发专用工作台、主传动链系统、专用伺服驱动装置等关键技术。 该磨床经相关企业使用后,达到了高转速、高效率、高精度磨削刀剪的目的。

关键词: 数控双头单面磨床 双主轴运动 专用程序 G66 L88 G66 L8

1 、概述

刀剪行业是我国历史悠久的传统行业,近年来,刀剪五金产品行业有了较大的发展, 出口贸易额在逐年增加。 刀剪五金产品,包括菜刀、套刀、小刀、陶瓷刀和工业用剪刀、民用剪刀、裁缝剪刀等,名副其实地呈现“小商品,大市场”的喜人形势。 据不完全统计,我国从事刀剪生产的企业约有 3 000 家, 刀剪产品年工业总产值约在 100 多亿元, 年出口创汇超过 4 亿美元。 这些五金产品刀类, 必须要有相当高的硬度才能达到其锋利度和耐用性, 通常是通过磨削来达到剪切面及刃口的锋利要求、几何尺寸及外观要求。

目前,生产刀剪的工艺装备已比较成熟,由通用机床到普通专用机床到数控专用机床, 在不断进步和更新,如今,已研制出技术成熟的高精刀剪专用单面数控磨床[1-6]

。

虽然数控专用单面磨床磨削的精度已达到国际先进水平,加工精度可以和进口的如德国“双立人”、日本“庄山郎”等世界知名品牌的刀剪产品比美,磨刀效果可达到:刀剪的表面粗糙度 Ra=0.4~0.2 μm,刀刃口厚薄均匀,刀圆弧外表面美观,刀纹路细腻,不留刀痕,剪刀的上下刃口在工作长度内始终保持圆弧线相切的点接触,刃口锋利耐用,磨头可在 2 800~3 200 r/min 高转速的条件下连续工作等, 基本实现了高效高精度磨削。

但是当前刀剪专用磨床无论是国产的,还是进口的,无论是传统液压式的,还是新发展起来的数控式,它们都是单动力头磨床,其生产工艺基本为:一是在同一台磨床上采用工作台两次来回往复移动,实现粗、精磨削,即用同一砂轮完成粗、精磨削,其磨削表面精度自然不高;另一种是采用两台机床,安装不同粒度的砂轮,通过两次工件安装来实现粗、精磨削,这样虽然能提高磨削表面精度,但由于两次装夹,难以保证磨削表面的尺寸精度,而且加工效率低[7-11]。

因此, 在保证精度的前提下, 更新和完善磨刀工艺,更进一步提高加工效率,即磨削工艺由原来的一次装夹只能完成粗加工或精加工一道工序, 改为一次装夹完成粗精加工顺序磨削两道工序, 提高磨削效率和降低加工成本[12],这就需要研发一种具有双磨头的磨刀设备。因此研发一种高效率、高精度磨削刀剪的数控双头单面专用磨床显得十分重要, 是提高刀剪产品质量的高精、高效磨削设备。

2 、刀剪专用数控双头单面磨床总体方案

2.1 设计要求

目的在于克服现有的工艺技术局限和不足, 提供一种双磨头结构、装夹快捷、定位精度高、适用于多种规格和各种材料的磨削刀剪的数控双头单面专用数控机床。 因此设计时应满足以下几点。

(1) 主传动链设计。 要求双动力头头, 双传动链结构,传动效率高,有足够的动力和在较大范围变载荷下有较稳定的高转速。

(2) 机床主体的基础件床身及底座的设计要比一般机床的刚度要高。在满足支承双磨头结构的情况下,保证在任何负载条件下不允许出现振动现象。

(3) 双主轴设计。 在满足转矩要求的条件下,应保证主轴径向、轴向的跳动精度;保证长期在高压水雾工作环境下具有足够的密封效果;选用主轴副形式,应配专用的调隙机构。

(4) 数控系统的设计选用。 数控系统应保证定位精度和重复定位精度满足磨削刀具要求, 能完成三轴联动的轮廓控制。

(5) 伺服驱动系统设计。 采用半闭环控制,可实现监控双磨头动作。

2.2 设计参数

主轴转速最大值为 4 000 r/min; 主轴径向跳动≤0.01 mm;主轴轴向跳动≤0.005 mm。机床定位精度为 0.002 mm;机床重复定位精度为0.004 mm。

导轨纵向直线度≤0.02/1 000 mm;导轨横向平行度≤0.04/1 000 mm。每件磨削时间为 40~50 s。 磨削效果:表面粗糙度要求 Ra=0.4~3.2 μm,刃口、剪切表面粗糙度要求 Ra=0.2~0.4 μm。粗磨削深度为 3 mm;精磨削深度为 0.5 mm;最大进给量为 5 mm/s。专用磨削指令:设计专用数控指令和刀剪 PLC 专用程序。

其它要求:低能耗,低噪声,低污染。

2.3 主传动链设计

电机 1—皮带轮 1—主轴 1; 电机 2—皮带轮 2—主轴 2。

2.4 整机布局

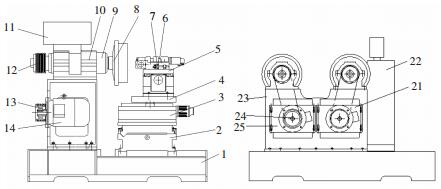

整 机 由 数 字 控 制 系 统 及 机 械 本 体 组

成,其总体布局如图 1 所示。

图 1 刀剪专用数控双头单面磨床总体布局图

1. 床身底座 2. 床身 3. 中滑座 4. 上滑 座 5. 工 作 台 6. 旋 转 消 隙 机 构7. 刀 架 机 构 8. 砂 轮 头 架 9. 砂 轮 头架座 10. 双主轴驱动组件 11. 数控系统控制面板 12. 被动皮带轮 13. 主动皮 带 轮 14. 主 电 机 15. 主 电 机 16. Z向伺服驱动装置 17. 底板 18. X 向伺服驱动装置 19. 工作台伺服驱动装置20. 砂 轮 头 架 21. 电 机 底 板 22. 数 控系 统 23. 双主轴驱动部件支承架24. 双主轴驱动组件 25. 电机底板

3 、工作原理及关键技术

3.1 工作原理

电机通过带轮,将动力传输到主轴副,主轴带动砂轮安装盘旋转,实现主运动。 进给运动由进给伺服系统控制, 伺服电机带动滚珠丝杆副旋转,实现纵、横向进给。 同

时,伺服电机驱动丝杆螺母副旋转,带动齿条齿轮啮合,完成刀座旋转运动,通过数控系统控制而使数控磨床能完成三轴联动切运动。

图 1 所示为磨削刀剪的数控双头单面专用磨床, 机架一侧沿 X 轴方向安装有双主轴组件, 每套主轴组件前端安装砂轮头架, 后端接有由电机通过皮带驱动的皮带轮; 机架上表面安装可沿 X 轴移动的下滑座, 下滑座上面安装了可沿 Z 轴移动的中滑座, 中滑座的上表面安装可沿 X 轴移动的上滑座,在上滑座上面安装工作台,工作台上安装刀架机构, 刀架机构上安装有刀座,刀座上安装有刀座夹板,其中,主轴组件安装在主轴组件支座上,电机安装在电机支座上。

刀架机构是可调的,一端通过铰轴与工作台铰接,另一端通过锁销安装在工作台上的滑槽内, 并安装有锁销的松紧手柄,松开松紧手柄,刀架机构可绕水平面摆动,从而可调节磨削角度,同时刀座固定在旋转消隙机构上,随旋转轴转动,旋转轴通过消隙传动机构与伺服电机连接, 通过伺服系统控制实现刀架绕刀架轴转动。双主轴组件的轴心位于同一水平面上,等高平行放置,两个砂轮头架上分别安装粗、精加工砂轮。

下滑座、中滑座、上滑座分别由各自的伺服电机驱动装置控制,可分别控制其直线移动。

磨削时刀具安装于刀座上, 由中滑座的 Z 轴移动实现磨削深度的进给控制,由上滑座的 X 轴移动实现磨削主进给移动, 由刀座的摆动和旋转轴的转动实现刀具面的曲面控制磨削, 由下滑座的快速移动实现刀具从一个砂轮的磨削转移到另一个砂轮的磨削, 达到了在同一台机床上实现刀具的粗精磨削加工工艺。

数 控 系 统 选 用 广 州 数 控 设 备 有 限 公 司 生 产 的980T 数控系统,实现机床的数字控制功能。

3.2 关键技术

设计刀剪专用数控双头单面磨床的主要目的是在具备高精度的前提下,能更好地提高加工效率,因而在主运动系统、 工作台的驱动系统及专用加工指令等关键技术方面的设计显得非常重要。

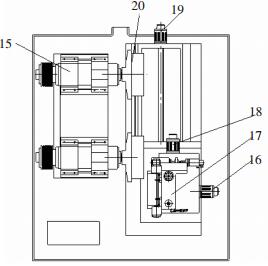

3.2.1 工作台的驱动系统设计

刀剪专用数控双头单面磨床的最关键结构是双主运动双主轴结构,如图 2 所示,因而相应的工作台驱动装置需与之相应设计,并应具有的特点是:一次装夹实现粗、精加工的顺序进行,选择的导轨结构需满足使用要求,且要具有反向间隙自动调整结构。

图 2 刀剪专用数控双头单面磨床工作台布局图

工作台由底座及上拖板两部分组成, 其上安装了回转刀架部件[13-14],配合纵、横向两轴移动,磨床可完成三轴联动磨削。回转刀架设计的消隙机构,可消除刀架回转时的反向间隙,保证磨削精度,同时刀架机构是可调的,一端通过铰轴与工作台铰接,另一端通过锁销安装在工作台上的滑槽内,并安装有锁销的松紧手柄,可根据刀剪几何形状的不同,调整不同摆角安装刀剪;工作台底座和上拖板的配合面选用双线性导轨机构,因线性导轨精度高,一方面可保证运动精度,另一方面双导轨更能满足工作台高刚性及高稳定性的要求。 横向驱动由伺服电机带动滚珠丝杆运动, 线性导轨及滚珠丝杆两者配合工作, 是保障机床的定位精度及重复定位精度的双重结构。

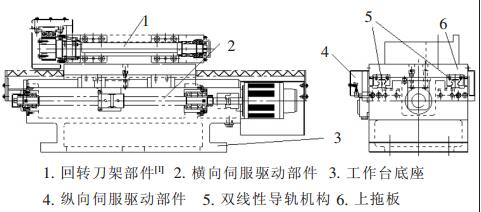

3.2.2 主运动的驱动系统设计

主运动的驱动系统是机床的主要关键部分, 因为设计的是双磨头,所以需两条主运动路线,其结构布局如图 3 所示。

图 3 刀剪专用数控双头单面磨床工作台布局图

两套主轴组件采用主轴副[4,12-13],在两台电机的驱动下,由皮带轮带动主轴旋转,实现主运动,安装时需保证两主轴的轴心位于同一水平面上,等高平行放置,两个砂轮头架上分别安装粗、精加工砂轮。

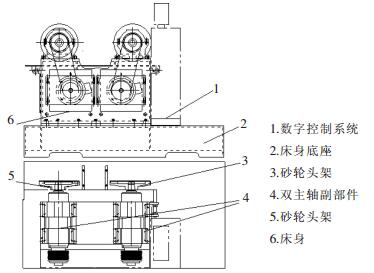

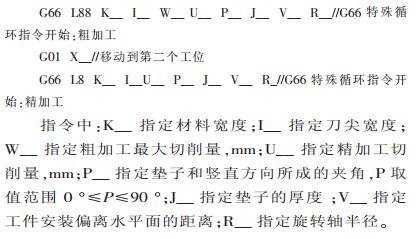

3.2.3 专用程序设计[5]

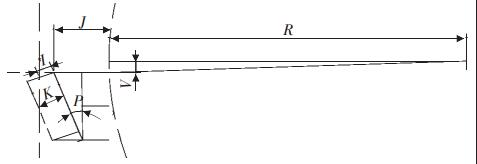

为了更好地发挥双磨头高效切削的功能, 在设计时, 根据磨刀工艺, 对所选用的数控系统进行二次开发,如图 4 所示,开发专用加工程序 G66L8,运行本机床时,可直接调用该程序运行,不用重编程序,当然,不同的加工刀具及加工材料,可以灵活修改加工参数。其格式如下。

图 4 专用程序指令示意图

G66 L88、G66 L8 为三轴磨刀专用指令,该指令是根据刀具表面的曲面形状要求而设置的, 其运行轨迹是:通过参数赋值后,由数控系统发出指令,通过伺服系统驱动,磨床刀架作 X、Z 向联动的同时刀架可绕 X轴旋转,其运动轨迹与刀背面的形状一致,因此用此指令编制的程序其磨削轨迹与刀面形成原理一致, 从而保证加工质量。 该指令的格式及涵义如下:

4 、专用数控磨床的应用

现以广东银鹰实业集团有限公司使用该刀剪专用数控双头单面磨床为例, 分析说明本专用磨床的具体使用情况。 该公司使用专用数控磨床磨削家用小刀及剪刀的圆弧曲面。

家用小刀及剪刀的加工工序是: 先加工好基准平面,以基准平面定位,利用专用夹具装夹好,安放于磨削刀剪的数控双头单面专用磨床的工作台上。启动机床,机床作原点复位,对刀,建立零件加工原点,调用专用程序,调整加工参数。加工工件过程为:

先粗磨圆弧曲面,由数控系统发出执行指令,伺服系统驱动进给执行机构直线移动;Z 轴进给伺服驱动机构使中滑座起作用,使刀具作纵向直线移动;X 轴进给伺服驱动机构使上滑座起作用, 使刀具作 X 向移动;两机构及旋转消隙机构和刀架机构同时作用, 达到磨削圆弧曲面切削。粗加工完成后,由下滑座的快速移动实现刀具从粗加工砂轮的磨削转移到精加工砂轮的磨削加工,即在同一台机床上实现刀具的粗、精磨削。加工效果为: 内圆弧面的表面粗糙度值可达 Ra=0.2~0.4 μm,表面光滑,无任何刀痕。 每件刀剪完成加工时间为 40~50 s,达到高效高精度的设计目的。

5 、结束语

高精刀剪专用数控双头单面磨床的特点如下。(1) 实现一次装夹完成刀剪圆弧曲面的粗、 精加工,提高加工效率,解决了刀剪加工效率低、成本高、表面加工精度低等问题,有效缩短了加工时间,降低劳动强度和劳动成本,提高了工作效率和经济效益。(2) 在主轴转速 4 000 r/min、 磨削深度 0.5 mm、定位精度 0.002 mm、 每把刀剪加工时间 40~50 s 的参数下,达到了高效、高精度磨削刀剪的目的。

来源:

1. 广东石油化工学院 机电工程学院 2. 广东省茂名市永顺机械有限公司 3. 广东省茂名市技工学校

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com