五轴联动数控工具磨床加工精度影响因素仿真分析

2018-8-20 来源:北华大学机械工程学院 作者: 张耀娟,杨克,刘维维

摘要: 自主研发的五轴联动数控工具磨床能够实现对球头立铣刀等多种硬度高、刃形复杂刀具的磨削加工,且一次装夹完成所有的精加工。利用多体动力学理论分别建立磨床的多刚体动力学模型和刚柔耦合动力学模型。利用所建立的动力学模型,分析在其它因素相同,X、Y、Z 三轴在不同进给加速度、动静质量比、主轴结合部不同相对刚度下的加工误差。得到了 3 种影响因素对磨床加工精度的影响,研究结果对磨床的设计与结构优化具有一定的参考意义。

关键词: 五轴数控工具磨床; 刚柔耦合动力学模型; 进给加速度; 动静质量比; 刚度; 加工精度

0、 前言

在五轴联动数控工具磨床加工的过程中,机床误差,即刀具与被加工工件间在运动过程中产生的偏差。机床误差是干扰机床加工精度的主要方面。利用多体动力学理论,建立五轴联动数控工具磨床动力学模型,分析其误差组成,得到刀具与被加工零件间的运动偏差。分析影响五轴联动数控工具磨床加工精度的影响因素,为改善磨床精度提供一定的参考依据。

1、 多刚体动力学模型建模

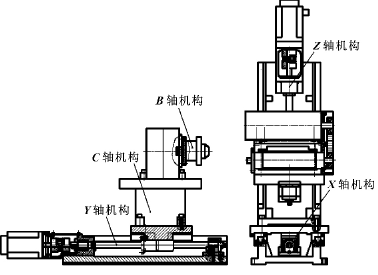

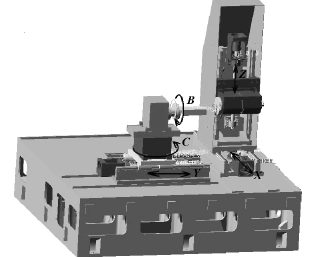

五轴联动数控工具磨床采用卧式工作台、外置支撑台的形式,磨头安装在 Z 轴机构平台上,Z 轴机构安装在 X 轴机构平台上,加工时,砂轮可实现 X 轴、Z 轴移动。工件装在夹头上,夹头固定在B 轴机构上,B 轴机构固定在 C 轴机构上,C 轴机构固定在 Y轴机构上。工件既可以绕自己的轴线即 B 轴做回转运动,又可以沿 Y 轴做直线运动,还可以随支持台回转轴 C 轴运动,增加了磨头主轴刚性的同时又提高了工件的定位精度。五轴联动数控工具磨床结构示意图如图 1 所示。

图 1 五轴联动数控工具磨床结构示意图

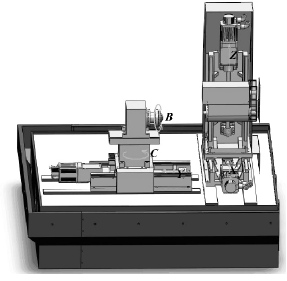

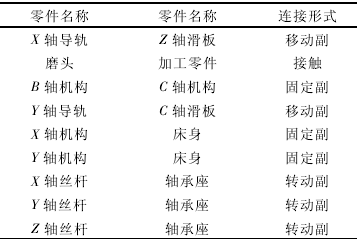

在三维建模软件 Solid Works 中建立五轴数控工具磨床的三维 实 体 模 型,再 转 化 成 多 体 动 力 学 软 件ADAMS可以识别的中性文件,导入到 ADAMS 中建立五轴联动数控工具磨床的仿真模型。根据五轴联动数控工具磨床的工作原理和需要重点分析的结构,将五轴联动数控工具磨床简化成 X 轴机构、Y 轴机构、Z轴机构、B 轴机构、C 轴机构、机身 6 个部分。五轴联动数控工具磨床多刚体动力学模型如图 2 所示。各机构间模拟连接形式如表 1 所示,机床参数如表 2所示。

图 2 五轴联动数控工具磨床多刚体动力学模型

表 1 各机构模拟连接形式

表 2 机床主要参数

2 、刚柔耦合动力学模型建模

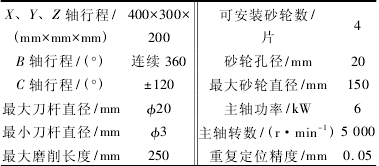

所建立的五轴联动数控工具磨床刚体动力学建模在分析时,由于只考虑了各零部件间的相对运动关系,并没有考虑到各零部件间相对运动时所产生的变形和阻尼,导致各刚体之间有确定的运动,即刀具能够按照所规划的路径进行运动,所得到的磨床动态误差为零。为了正确分析磨床的加工精度因素,需要建立五轴联动数控工具磨床刚柔耦合动力学建模,即在考虑各零部件相对运动关系的同时又要考虑主要零部件的相对变形。作者在上述所建立的多刚体动力学模型的基础上,将固定副和转动副用考虑了变形在内的 Bush 力代替。所建立的五轴联动数控工具磨床刚柔耦合动力学模型如图 3 所示。

图 3 五轴联动数控工具磨床刚柔耦合动力学模型

3、加工精度影响因素分析

利用所建立的五轴联动数控工具磨床多刚体动力学模型与刚柔耦合动力学模型,分析 X、Y、Z 三轴进给加速度、机构中移动部件与静止部件质量之比以及主轴支撑部件间的相对刚度 3 个因素对五轴联动数控工具磨床加工精度的影响。由于所建立的五轴联动数控工具磨床多刚体动力学建模的加工误差为零,所以以多刚体动力学模型为参考模型,在两种模型刀具的质心位置分别设 A、B 两点,通过分析 A、B两点在相同工作条件下的位移差就可以得到相应的磨床加工误差。

3. 1 进给加速度对加工精度的影响

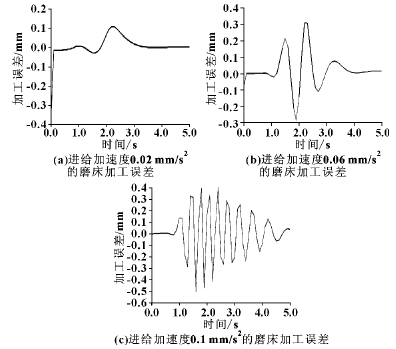

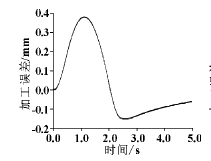

X 轴不同进给加速度磨床加工误差如图 4 所示。

图 4 X 轴不同进给加速度磨床加工误差

五轴联动数控工具磨床属于高精度机械,在高加工精度的前提下,为了提高加工效率,其进给加速度也要尽可能提高。根据自主研发磨床的 X、Y、Z 三轴行程以及设计所要求的加工效率,确定最小的进给加速度为 0. 02 mm/s2最大的进给加速度为 0. 1 mm/s2,取均值 0. 06 mm/s2。分别分析 X、Y、Z 三轴在0. 02、0. 06、0. 1 mm / s2加速度下的磨床加工误差。仿真设置五轴联动数控工具磨床对某一刀具的平面进行磨削,设置仿真时间 5 s,步长 50,分别提取多刚体动力学模型和刚柔耦合动力学模型的相关位移曲线,两曲线相减后得到X 轴机构在 0. 02、0. 06、0. 1mm / s2加速度下的磨床加工误差,如图 4 所示。

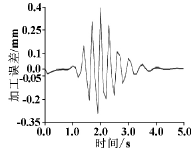

从图 4 可以看出随着 X 轴进给加速度的不断增大,磨床的加工误差也随之增大,而且加工误差的振动程度也随之增大。通信仿 真得到的 Y 轴机构在0. 02、0. 06、0. 1 mm / s2加速度下的磨床加工误差如图 5 所示。

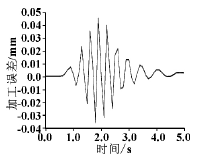

图 5 Y 轴不同进给加速度磨床加工误差

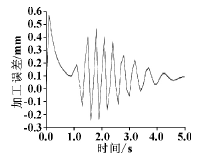

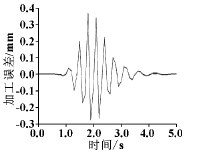

从图 5 可以看出随着 Y 轴进给加速度的不断增大,磨床的加工误差也随之增大,而且加工误差的振动程度也随之增大。仿真得到的 Z 轴机构在 0. 02、0. 06、0. 1 mm / s2加 速 度 下 的 磨 床 加 工 误 差 如 图 6所示。综上可以看出磨床的加工误差随着 X、Y、Z 三轴的进给加速度的增大而增大,而且加工误差的波动程度也随之加大,在 0. 02、0. 06、0. 1 mm/s23 种加速度下,加工误差的最大值出现在 X 轴进给加速度为 1 mm/s2时,为 0. 4 mm。X 轴在 0. 02 mm/s2的进给加速度下,加工误差为 0. 1 mm,Y 轴在 0. 06 mm/s2的进给加速度下,加工误差为 0. 082 mm,Z 轴在 0. 1mm / s2的进给加速度下,加工误差为 0. 08 mm,基本符合自主研发磨床的加工精度要求。所以,将自主研发磨床的 X 轴进给加速度设置为 0. 02 mm/s2,Y 轴进给加速度设置为 0. 06 mm/s2,Z轴进给加速度设置为0. 1 mm / s2,这样既可以保证磨床有足够的加工精度,又可以达到加工效率的设计要求。

图 6 Z 轴不同进给加速度磨床加工误差

3. 2 移动部件与静止部件质量之比对加工精度的影响

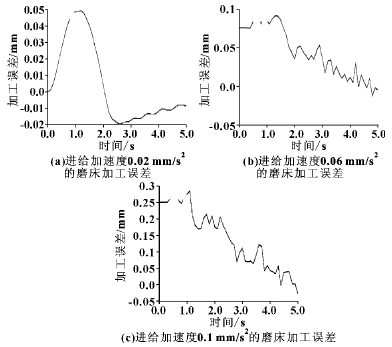

移动部件是指部件的质心相对于大地有位移变化的物体。对所建立的两种五轴联动数控工具磨床在进给加速度相同、移动部件与静止部件质量之比分别为1 / 20、1 / 30、1 / 40 时进行仿真分析。仿真设置五轴联动数控工具磨床对某一刀具的平面进行磨削,设置仿真时间 5s,步长 50,分别提取多刚体动力学模型和刚柔耦合动力学模型的相关位移曲线,两曲线相减后得到对应的加工误差,分别如图 7—9 所示。

图 7 动静质量比为 1/20的磨床加工误差

图 8 动静质量比为 1/30的磨床加工误差

图 9 动静质量比为 1/40 的磨床加工误差

从图 7—9 可以看出,动静质量越小,磨床的加工误差也越小。这是因为机床的动静质量比越大,相应的惯性矩也随之增大,这对于在高速运转的磨床精度有很大影响,特别是在磨床做加速和减速的过程中。所以降低五轴联动数控工具磨床运动部件与静止部件质量之比对于提高磨床的加工精度有重要作用。

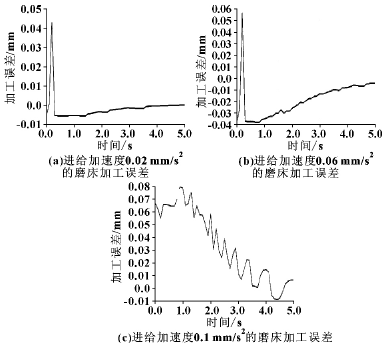

3. 3 主轴结合部相对刚度对加工精度的影响

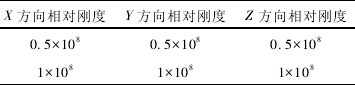

分别分析五轴联动数控工具磨床在其它条件相同,只有主轴结合部相对刚度不同时磨床的加工误差。根据结合部的零件材料,分析结合部相对刚度为0. 5×108和 1×108两种情况下的加工误差,如表 3 所示。仿真设置五轴联动数控工具磨床对某一刀具的平面进行磨削,设置仿真时间 5 s,步长 50,分别提取多刚体动力学模型和刚柔耦合动力学模型的相关位移曲线,两曲线相减后得到相应的加工误差,如图 10、11 所示。可以看出,主轴结合部相对刚度越大磨床的加工误差越小,这是因为相对刚度越大对主轴的支撑作用越强,可以降低主轴与床身之间的相对位移,另外对主轴的振动也有一定的抑制作用。

表 3 主轴结合部相对刚度

图 10 主轴结合部相对刚度 0. 5×108时磨床加工误差

图 11 主轴结合部相对刚度 1×108时磨床加工误差

4 、结束语

针对自主研发的五轴联动数控工具磨床,建立磨床的多刚体动力学模型和刚柔耦合动力学模型,分析X、Y、Z 三轴进给加速度、动静质量比以及主轴结合部相对刚度对五轴数控工具磨床加工精度的影响。通过仿真分析发现:( 1) X、Y、Z 三轴进给加速度越大,机床的加工精度越低。将 X 轴进给加速度设置为 0. 02 mm/s2,Y 轴进给加速度设置为 06 mm / s2,Z 轴进给加速度设置为 0. 1 mm/s2,这样既可以保证磨床有足够的加工精度,又可以达到加工效率的设计要求。(2) 磨床动静质量比 越小,磨 床 的 加 工 精 度越低.(3) 主轴结合部相对刚度越低,磨床的加工精度越低。在对进行磨床结构设计与优化时要对进给加速度、动静质量比以及主轴结合部相对刚度 3 个影响因素进行考虑,为磨床的设计提供了一定的参考。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息