轧辊磨床颤振的变速抑制方法与动力学建模

2020-3-18 来源:- 作者:-

摘 要: 轧辊磨削过程中受磨削参数和外界因素的影响,会诱发颤振导致轧辊表面产生振纹,严重影响磨削质量与效率。为了解决磨削中颤振带来的磨削质量问题,基于磨床双时延模型,考虑轧辊与砂轮转速的周期性变化,推导了变速工况下磨削力求解公式,建立了轧辊磨床砂轮与轧辊变速动力学模型。仿真分析了不同转速变化周期、幅值时轧辊磨床的振动特征,模拟了轧辊磨床不同磨削阶段的轧辊磨床颤振抑制方法。同时,将仿真数据与试验数据进行对比,验证了模型的有效性和准确性,为有效地抑制颤振和提高磨削质量提供了一个新的方法与手段。

关键词: 磨床 颤振 动力学模型 振动特性

轧辊在磨削过程中,颤振会诱发轧辊表面产生振纹,不仅影响磨削质量和生产效率,而且也会因使用有振纹的轧辊严重影响带钢表面质量,给企业造成巨大的经济损失。因此,如何有效地消除或者抑制颤振成为保证轧辊磨削质量和提高企业生产效率与产品质量的关键。

国内外学者对抑制颤振的方法进行了长期的仿真与试验的研究,并认为同时改变砂轮与工件转速可以对颤振具有较好的抑制作用,但砂轮变速会带来较大的电流波动。若磨床系统的一阶固有频率高于磨削轧辊时的机械滤波截止频率,由于砂轮磨损阻抗作用可衰减轧辊再生振动,有利于磨床系统稳定性。为避免更为严重的颤振,国内外学者提出了不同的颤振预测方法,实现了对磨削加工中的颤振进行提前预测,并利用机械阻尼器和主动控制系统等方法来抑制磨削过程中的振动,提高轧辊磨床的磨削质量。

综上所述,目前对磨床颤振抑制方法的研究较多,但是,对于轧辊磨床在粗磨、中磨、精磨不同磨削阶段,即托板移动速度变化对磨床颤振及抑制方法的研究尚显不足。基于磨床双时延模型,建立了轧辊磨床砂轮与轧辊变速动力学模型,分析了托板移动速度对磨床颤振的影响,通过对改变砂轮和轧辊转速对抑制磨床颤振的分析,研究了易发生颤振的工况及抑制方法,为生产实践中快速有效选择最佳磨削方式来抑制或消除颤振提供理论与实践支撑。

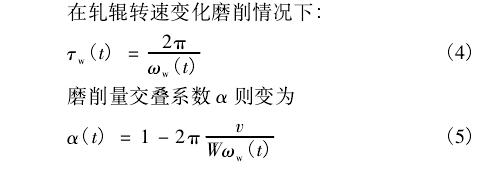

1 、轧辊磨床颤振的变速抑制动力学模型

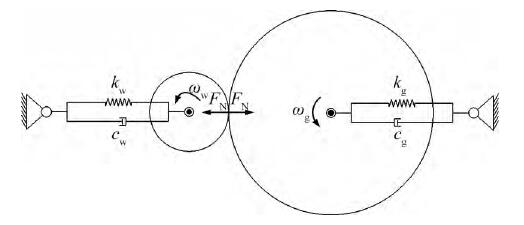

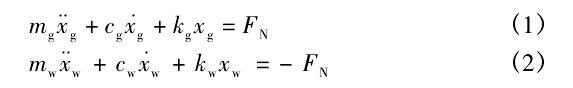

研究表明,恒速磨削过程中,砂轮和轧辊之间固定相位差的磨削力是引起颤振的主要原因,因此,破坏砂轮与轧辊之间固定相位差的磨削力成为抑制颤振的有效途径。在砂轮与轧辊转速都恒定的磨削工况下,建立磨床磨削时轧辊与砂轮动力学模型,如图 1 所示,并建立轧辊磨床颤振的变速抑制动力学方程。

图 1 磨削过程示意图

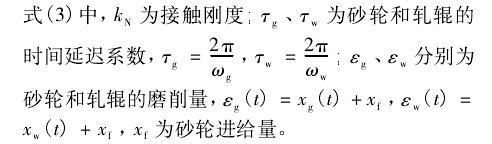

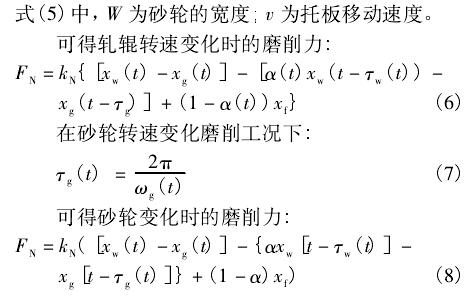

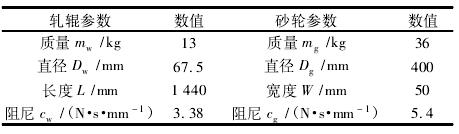

2 、动力学模型仿真参数

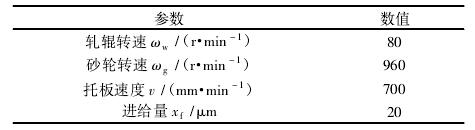

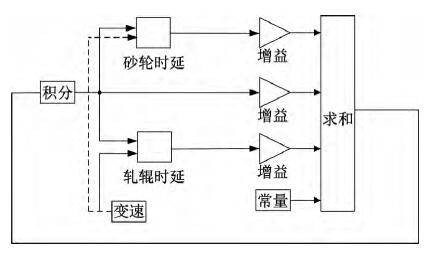

以德国某型重载高精度轧辊磨床为研究对象,利用模态试验分析获取砂轮及轧辊阻尼,同时采用有限元计算砂轮等刚度参数,其主要参数,如表 1所示; 轧辊磨削过程中的磨削参数,如表 2 所示。建立 MATLAB/Simulink 动力学仿真模型,仿真时间设定为 10 s,利用定步长的四阶龙格库塔法进行求解,同时利用变速模块对轧辊和砂轮的转速幅值变化与周期变化进行设置,具体计算流程如图 2 所示。

表 1 磨床结构参数

表 2 磨削参数

图 2 基于 Simulink 的求解过程

3、 动力学仿真与试验验证

3. 1 模拟仿真

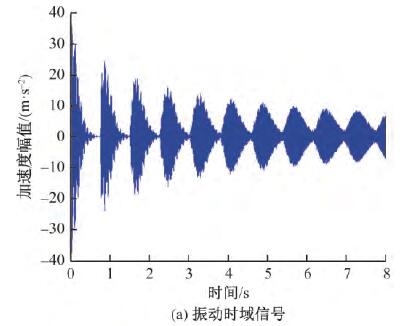

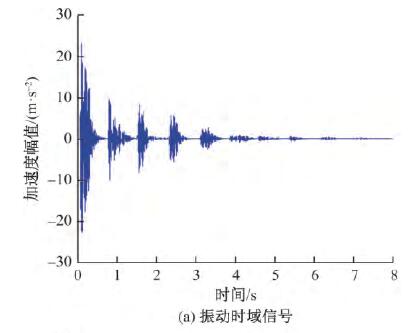

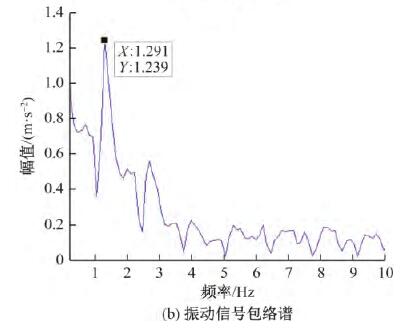

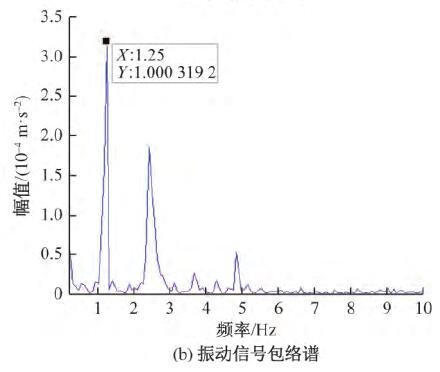

如表 2 所示,轧辊转速为 80 r /min、砂轮转速为 960 r /min 时,轧辊的振动加速度仿真信号如图3( a) 所示,时域信号幅值存在明显的周期性变化,存在明显的调制现象。由于低频信号呈现更多特征信息,因此利用包络检波解调的方法,得到信号的包络谱频谱如图 3( b) 所示,其中 1. 291 Hz 为轧辊的转频。

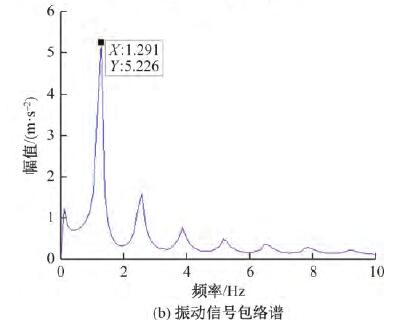

对轧辊变速进行仿真分析。如表 2 所示,砂轮转速恒定为 960 r/min 轧辊转速以( 80 ± 5) r/min,周期为 2π 的正弦形式进行变速磨削,得到轧辊的振动加速度信号如图 4( a) 所示。轧辊振动信号的加速度幅值随时间的增加,幅值显著减小,并逐渐趋于稳定。其包络谱频谱如图 4( b) 所示,可以得到轧辊的转频 1. 291 Hz 对应的幅值 1. 239 m/s2较未改变转速时对应的幅值 5. 226 m/s2小,表明轧辊转速的变化有效地改变了砂轮与轧辊之间磨削力的固定相位差,降低了轧辊振动幅值,抑制轧辊磨床的颤振进一步发展。

3. 2 动力学模型的试验验证

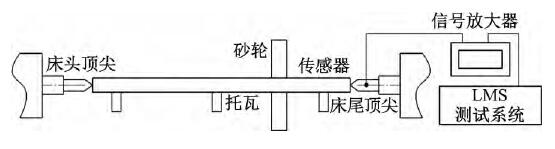

模型验证系统及传感器布置如图 5 所示。由于设备原因,即: 床头顶尖安装有轧辊驱动装置,传感器安装不便,因此选择在磨床床尾顶尖,靠近轧辊端部的位置,沿水平方向安装振动加速度传感器。试验测试时磨床结构参数和磨削设置的参数,与表 1和表 2 相同。信号采集系统,包括: B&K 加速度传感器、B&K 信号放大器和 LMS 数据采集系统,采样频率为 10 240 Hz。

图 3 恒速磨削时仿真域信号及包络谱

图 4 轧辊转速改变时仿真信号及包络谱

图 5 传感器布置及测试系统

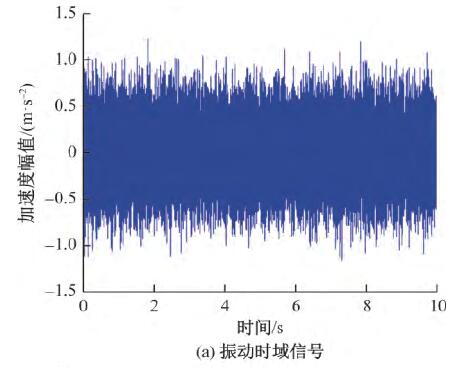

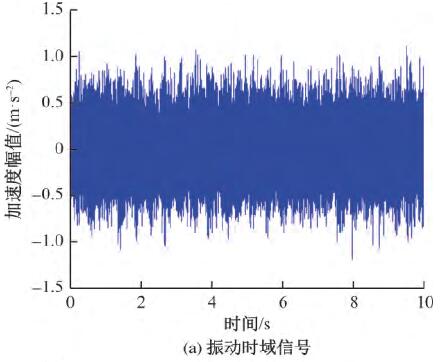

砂轮转速为 960 r/min,轧辊转速为 80 r/min时,其振动加速度信号如图 6( a) 所示,对其进行包络检波解调,得到信号包络谱频谱如图 6( b) 所示,其中 1. 25 Hz 为轧辊的转频。

图 6 恒速磨削时试验信号及包络谱

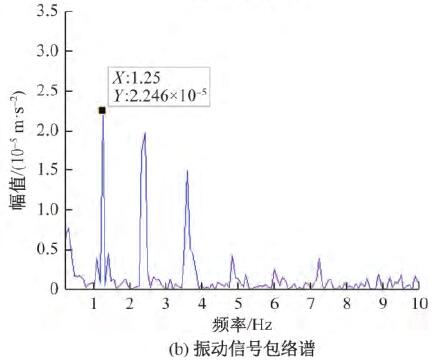

当砂轮转速为 960 r/min、轧辊转速以( 80 ± 5)r / min、周期为 2π 正弦变化时,试验测得振动加速度信号如图 7( a) 所示,其包络谱频谱如图 7( b) 所示。可以看到,轧辊的转频 1. 25 Hz 及其谐波成分,并且幅值较未改变轧辊转速磨削时显著降低。根据仿真结果可知,轧辊转速的变化可降低轧辊转频的振动幅值,有利于消除轧辊磨床的颤振。同样在试验结果中,在获得轧辊转频信号的同时,也得到了与仿真结果一致的结论,不仅证实了磨削过程分析的合理性,而且证明了磨床动力学模型的正确性,同时也为抑制轧辊磨床的颤振提供了理论基础。由于试验过程中受到润滑液冲击、砂轮电机与磨床操控电机等条件的影响,时域波形未出现较为明显衰减现象。

图 7 改变轧辊转速磨削试验信号及包络谱

4 、磨削工况对磨床振动特性的影响分析

轧辊转速、砂轮转速和托板移动速度作为轧辊磨床磨削过程中设置的主要参数,对轧辊磨床振动特征具有重要的影响。

4. 1 托板移动速度对磨床振动特性的影响

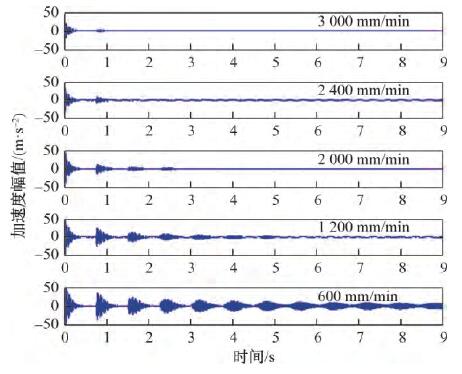

轧辊磨床在磨削过程中,一般分为粗磨( 托板移动速度≥2 400 mm/min) 、中磨( 700 mm/min < 托板移动速度 < 2 400 mm/min) 、精磨( 托板移动速度≤700 mm / min) 不同阶段,其他磨削参数相同时,不同托板移动速度对轧辊磨床的振动信号,如图 8 所示。随着托板移动速度的减小,磨床的振动衰减越来越慢,即越来越容易产生颤振。因为随着托板移动速度的减小相当于使砂轮和轧辊处于较为稳定的磨削状态,磨削力的固定相位变化缓慢,加剧颤振的发生。

4. 2 改变砂轮转速对磨床振动特性的影响

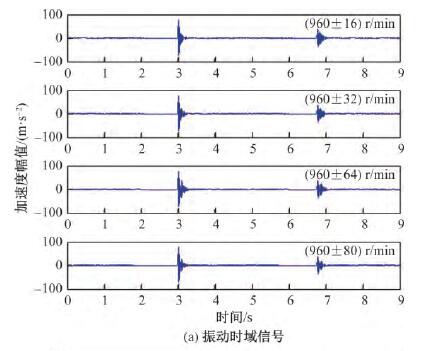

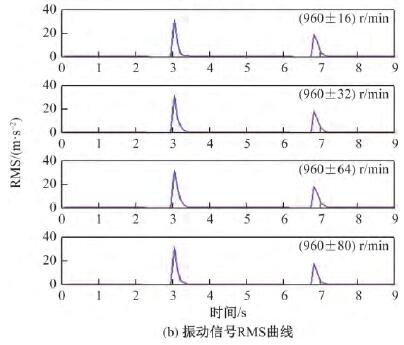

由图 8 可知,轧辊磨床在精磨阶段易于发生颤振,因此对托板移动速度为600 mm/min 时进行研究。砂轮 基 本 转 速 为 960 r/min,分 别 以 ± 16 r/min、± 32 r / min、± 64 r / min、± 80 r / min 为波动幅值进行周期性改变,不同砂轮转速变化幅值时的仿真信号如图9( a) 所示。砂轮转速变化对颤振有一定抑制作用,但砂轮转速波动幅值大小对颤振抑制作用不明显,同理 RMS 值曲线可以看出,砂轮转速波动幅值进行较大改变,RMS 值变化却不大,如图 9( b) 所示。这是因为砂轮自身转速较高,较小的转速变化难以有效改变磨削力的固定相位,造成颤振抑制作用不显著。

图 8 不同托板移动速度时磨床振动特征

图 9 不同砂轮转速时磨床的振动特性

4. 3 改变轧辊转速对磨床振动特性的影响

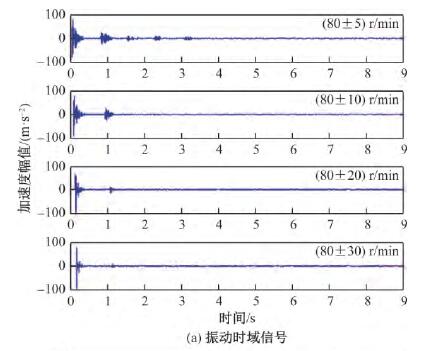

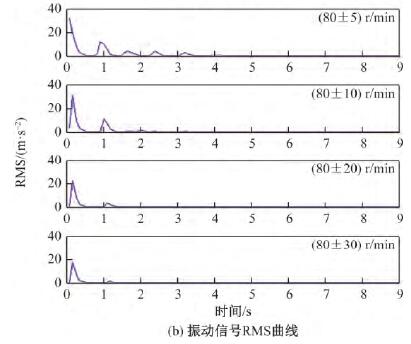

由于砂轮变速磨削对精磨阶段颤振抑制作用不明显,因此在对相同托板移动速度,即 600 mm/min;轧辊基本转速为 80 r/min,分别以 ± 5 r/min、± 10 r/min、± 20 r / min、± 30 r / min 为波动幅值进行周期性改变,不同轧辊转速时仿真信号如图 10( a) 所示,可以得到随着轧辊转速波动范围的增大,振动加速度迅速衰减,即颤振得到的较好的抑制。振动信号的 RMS曲线如图 10( b) 所示,可以看出 RMS 值随着轧辊转速波动幅值的增大而迅速减小,即轧辊转速较低,轧辊转速的较小变化就可以有效地改变磨削力的固定相位,使轧辊磨床颤振得到了很好的抑制和消除。

图 10 不同轧辊变速幅值时磨床振动特征

5 、不同磨削阶段的颤振抑制方法

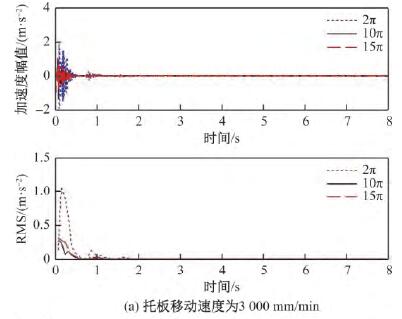

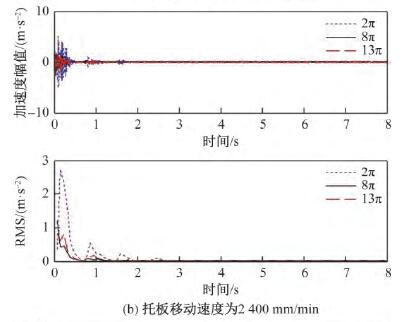

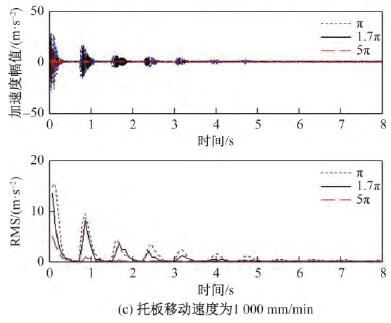

轧辊转速幅值的变化较好地抑制了轧辊磨床的颤振,实际生产过程中,托板移动速度不同,仅改变轧辊转速幅值大小难以达到较好的抑制颤振的效果,仍需对轧辊转速变化周期进行研究,进一步改变/min 时,轧辊转速以不同周期变化时,轧辊的振动加速度信号和相应的 RMS 值如图 11( a) 所示,分析结果表明,不同轧辊转速变化周期都对磨床起到了抑制颤振的作用,当轧辊转速变化周期为 10π 时,振动加速度及 RMS 值在 1 s 内就迅速衰减,表明在该轧辊转速变化周期时最有利于消除颤振。同理,当托板移动速度为 2 400 mm/min 和 1 000 mm/min时,分别如图 11( b) 、图 11( c) 所示,研究表明轧辊转速变化周期分别为 8π 和 5π 时,加速度信号及 RMS值衰减较快,有利于消除磨床颤振。

图 11 不同托板移动速度情况下不同轧辊变速周期时磨床振动特征

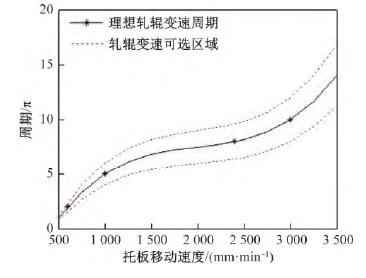

轧辊磨床在不同磨削阶段,轧辊转速变化周期不同时,对轧辊磨床颤振的抑制作用也不相同。基于构建的轧辊磨床颤振的变速抑制动力学模型,通过对不同磨削阶段,不同轧辊转速变化周期对抑制颤振作用分析,获得了不同磨削阶段轧辊转速变化周期曲线,如图 12 所示。

图 12 不同托板移动速度最佳轧辊转速变化周期曲线

6、 结论

基于双时延轧辊磨床模型,考虑轧辊与砂轮转速的周期性变化,推导了变速工况下磨削力的求解公式,构建了轧辊磨床颤振的变速抑制动力学模型,并通过试验验证了模型的正确性和有效性。

研究表明,托板移动速度越小,磨床越容易产生颤振。通过轧辊转速周期和幅值的变化,改变轧辊与砂轮磨削力的固定相位,能有效地抑制轧辊磨床的颤振。

另外,研究不同磨削工况时轧辊变化周期对磨床振动特性的影响,得到了不同磨削阶段时最佳轧辊转速变化周期,为生产实践中抑制轧辊磨床颤振提供了实践与方法指导。

作者:吴胜利 邵毅敏 邢文婷 简晓春 袁意林

来源:重庆交通大学交通运输学院 重庆大学机械传动国家重点实验室 重庆工商大学管理学

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息