调心滚子轴承外圈硬车与精磨组合机床的设计方案

2021-3-15 来源:辽宁装备制造职业 沈阳机床股份公司 作者:陈维范 薛丹

摘要: 为提高轴承外圈的加工效率,通过对数控车床上外圈装夹方式的分析以及对外圈硬车及其滚道磨削原理的研究,设计了调心滚子轴承外圈硬车与精磨组合机床的方案,采用硬车代替粗磨加工并在同一台机床上完成精磨加工,仅留下超精研工序在磨床上完成。实际加工表明,该组合机床可在一次装夹中完成轴承外圈一个端面、外径面及滚道面的加工,在保证加工精度的基础上将工时缩短了 1 /3。

关键词: 滚动轴承; 调心滚子轴承; 外圈; 硬车; 车削; 磨削; 组合机床

轴承外圈的加工工艺一般为套锻→退火→粗车→热处理→粗磨→精磨→超精研。滚道表面粗糙度对轴承的振动、润滑、早期疲劳及使用寿命有着重要影响[1 - 2]。在轴承的生产加工中,磨削加工约占总劳动量的 60% ,所用磨床数量也占全部切削机床数量的 60% 左右,磨削加工的成本约占轴承生产成本的 15% 以上[3]。

另外,磨削加工时砂轮及切削液消耗量大、粉尘和废液污染程度比较严重[4]。超硬材料刀具的出现以及数控机床技术水平不断提高,为硬车代替粗磨加工创造了条件,硬车削技术( 简称硬车) 在发达国家已普遍应用[5]。采用精密硬车工艺,通过合理选择切削用量,可以使零件的几何精度和表面粗糙度基本达到产品的终磨精度要求[6],且其金属切除效率是普通磨削加工的3 ~ 4倍[7 - 8]。

目前,国内的轴承及齿轮等行业已经开始用硬车替代原有的粗磨、半精磨工艺[9],例如用 C650 车床成功进行轴承外圈滚道的磨削[10],并研发了车磨组合机床等[11]。在对轴承外圈硬车加工及外圈滚道磨削原理进行研究的基础上,按照客户提出的要求,对某型号调心滚子轴承外圈的加工工艺进行了分析,完成了硬车与精磨组合机床的加工方案设计。

1 、调心滚子轴承外圈热处理后的加工

1. 1 硬车加工

以 GCr15,GCr15Si Mn,GCr18Mo 为代表的淬硬轴承钢,经淬火后硬度大于 58 HRC,属于典型的耐磨轴承材料[4]。硬车是指使用多晶立方氮化硼( PCBN) 或立方氮化硼( CBN) 刀具、陶瓷刀具或涂层硬质合金刀具等在车床或车削加工中心上对淬硬钢( 55 ~ 66 HRC) 进行切削加工,是代替磨削的经济性加工工艺,与磨削相比具有良好的加工柔性、经济性和环保性[12 -13]。轴承外圈采用硬车加工工艺,可代替淬火后的粗磨工艺。一次装夹即可完成外圈 3 个面的加工,生产效率得到显著提高,且可获得良好的加工精度,表面粗糙度 Ra 可达 0. 4 μm 以下。

1. 2 滚道磨削

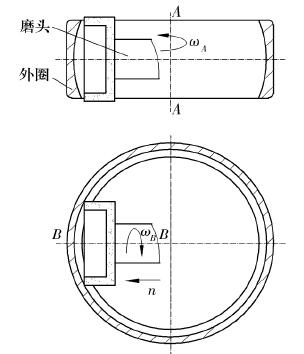

调心滚子轴承外圈滚道磨削原理如图 1 所示,将磨头设计成轴向尺寸较小的结构。磨削时,磨头进入外圈孔内,外圈轴线 A - A 与磨头轴线B - B在一个平面内相互垂直且相交于滚道球心。外圈在机床主轴的带动下以角速度 ωA绕 A - A 轴做旋转运动; 杯砂轮在电动机的驱动下以角速度 ωB绕 B - B 轴做旋转运动,并在机床进给轴的带动下以进给速度 n 沿砂轮轴线 B - B 做直线进给运动,通过杯形砂轮的端面与轴承外圈滚道的接触实现磨削。这样,可以保证加工出来的调心滚子轴承外圈滚道是一个球面,同时具有较高的加工精度。

图 1 调心滚子轴承外圈滚道磨削原理

2 、外圈车磨加工装夹方式

外圈车削加工的机床主要有卧式数控车床和立式数控车床。一般情况下,对于 300 mm 及以下的中小规格轴承外圈,采用卧式数控车床加工;对于 300 ~ 800 mm 规格的轴承外圈,采用立式数控车床加工。

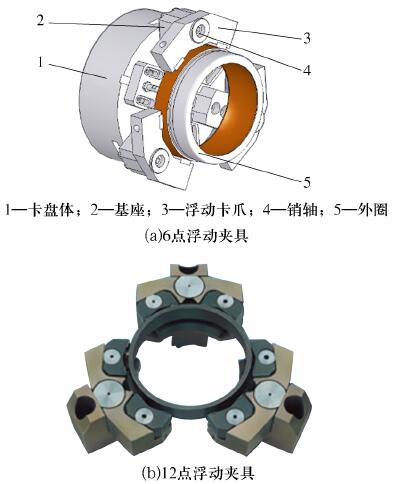

2. 1 轴承外圈浮动夹具

轴承外圈属于薄壁件,装夹容易变形,为了保证加工精度,采用 6 点或 12 点浮动夹具装夹,可使夹紧力均匀地压在轴承外圈外圆表面,减小因装夹引起的变形。浮动夹具适用于卧式数控车床及立式数控车床,一次装夹可对轴承外圈的一个端面和内孔进行加工。轴承外圈 6 点浮动夹具如图 2a 所示,浮动卡爪通过销轴固定在基座上,浮动卡爪可绕销轴实现自动定心,从而减小轴承外圈的变形。

图 2 轴承外圈浮动夹具

通过更换浮动卡爪可实现不同型号轴承外圈的装夹。轴承外圈 12 点浮动夹具如图 2b 所示,适用于外圈较薄或直径较大工件的装夹。

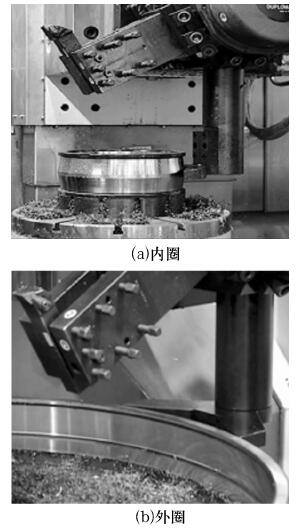

2. 2 电磁吸盘

在薄壁轴承套圈的精密硬车削加工中,采用轴向吸持( 电磁吸盘) 是减小甚至消除径向装夹变形的可行方法[14]。如图 3 所示,导磁块安装在磁力吸盘体上,确保磁力不变的情况下一次性加工套圈的 3 个面( 端面、外径面、滚道面) 。电磁吸盘同样适用于立式数控车床及卧式数控车床,对于精度要求较高或直径较大的套圈,具有良好的吸持效果。

图 3 电磁吸盘

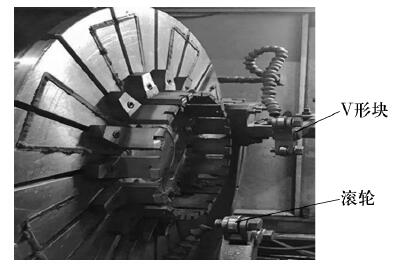

利用电磁吸盘吸持轴承套圈端面时,套圈的硬车工艺参数为最大吃刀深度 0. 25 mm,进给量0. 8 mm / r; 加工精度为表面粗糙度 ( Ra) 0. 4 μm,圆度 0. 5 μm,圆柱度 10 μm,壁厚差小于 25 μm。电磁吸盘的磁力分档可调,永磁吸盘即使意外断电也不会失去磁性,仍能可靠吸紧工件。电磁吸盘应用于立式数控车床时,套圈可采用V 形块粗定位,如图 4 所示。将 V 形块安装在立式数控车床刀盘的一个刀位上,在安装套圈时,将 V 形块刀位转至电磁吸盘的上方,将套圈靠在V 形块上即可实现粗定位,然后通过千分表精确找正,缩短了辅助时间。

图 4 轴承套圈在立式数控车床电磁吸盘上的定位

在卧式数控车床上使用的电磁吸盘如图 5 所示。机床上设有 2 个 V 形块,每个 V 形块上有 2个滚轮,V 形块通过支架固定在机床床头箱体上。先将轴承套圈靠在滚轮上实现粗定位,再通过千分表找正,实现精确定位。

图 5 电磁吸盘在卧式数控车床上的使用

文献[3,12]对采用电磁吸盘吸持工件进行了试验研究,结果表明试样基准面的平面度误差越小,精密硬车加工所得试样沟道的圆度误差就越小。因此,在电磁吸盘吸持轴承外圈前,需要对定位面进行精加工,增加基准面与吸盘的接触面积,提高加工精度。

3 、调心滚子轴承外圈硬车与精磨组合加工

3. 1 调心滚子轴承外圈的结构与加工工艺分析

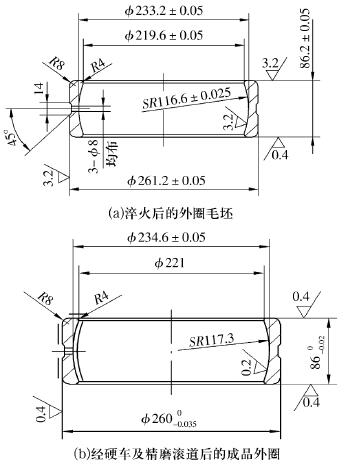

淬火后的外圈毛坯如图 6a 所示,外圈外径为( 261. 2 ± 0. 05) mm,表面粗糙度 Ra 为 3. 2 μm,圆倒角 R 为 8 mm; 滚道球半径 SR 为( 116. 6 ±0. 025)mm,内孔最大直径为( 219. 6 ± 0. 05) mm,圆倒角 R为 4 mm,表面粗糙度 Ra 为 3. 2 μm; 宽度为( 86. 2 ±0. 05) mm; 一个端面表面粗糙度 Ra 为 0. 4 μm( 基准面) ,另一端面的表面粗糙度 Ra 为 3. 2 μm。

图 6 调心滚子轴承外圈

在机床上硬车、精磨滚道后的成品外圈如图6b 所示,加工后轴承外圈的上端内外圆倒角尺寸不变,滚道的表面粗糙度 Ra 降至 0. 2 μm,其余加工面的表面粗糙度 Ra 均降至 0.4 μm; 轴承外圈直径为 2600- 0. 035mm; 滚道球半径 SR 为 117. 3 mm,内孔最 大 直 径 为 ( 234. 6 ± 0. 05 ) mm; 宽 度 为860- 0. 02mm。采用电磁吸盘吸持轴承外圈基准面,硬车工序的加工余量: 外圆单边余量 0. 6 mm,一个端面 0. 2 mm( 另一端基准面无需加工) ,滚道单边余量 0. 6 mm; 滚道精磨单边余量 0. 1 mm。

3. 2 硬车与精磨组合机床的设计方案

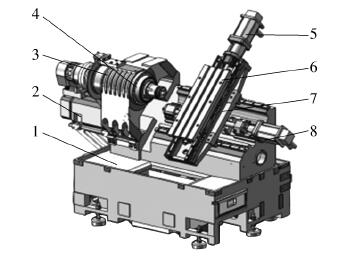

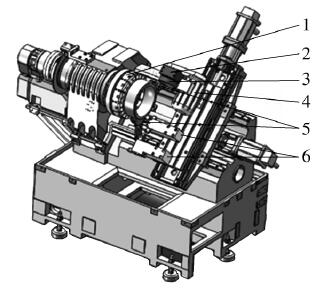

硬车与精磨组合机床在卧式数控车床的基础上增加了磨削装置,不仅具有硬车的功能,还具有精磨功能,在一台机床上进行一次装夹就可实现调心滚子轴承外圈的硬车和滚道精磨加工。如图 7 所示,组合机床采用 45°整体斜床身,最大回转直径 500 mm,最大切削长度 200 mm,最大切削直径 350 mm,主电动机功率 7. 5 k W,最高转速 4 000 r/min。主轴采用 P2 级陶瓷轴承,中度预紧,加工精度可达到 IT5。另外,组合机床具备磨削冷却液和氮气 2 种冷却方式。

1—床身; 2—主电动机; 3—主轴箱; 4—主轴; 5—X 轴电动机; 6—排刀板; 7—床鞍; 8—Z 轴电动机

图 7 卧式数控机床主机结构

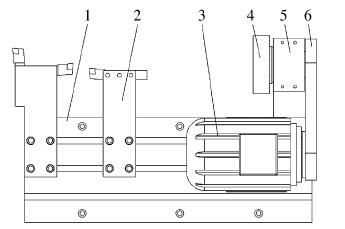

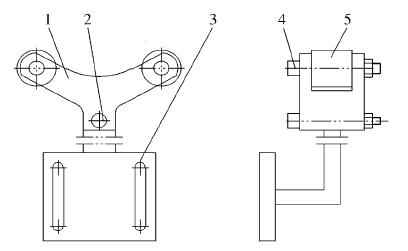

机床采用如图 8 所示的排刀结构,排刀板上安装 2 套刀夹,每个刀夹上均安装有内孔车刀、外圆车刀和端面车刀各一把,同时安装变频调速电动机和磨架。磨架前端安装杯形砂轮( 最高转速5 000 r / min) ,变频调速电动机经带传动机构带动杯形砂轮旋转。机床上的 V 形定位装置如图 9 所示,V 形块通过滚轴安装在支架上,通过滚轮轴在V 形块上安装 2 轴线与主轴平行的滚轮,通过滚轮与轴承外圆的接触实现粗定位。V 形块可绕滚轴摆动,实现自动定心。

1—排刀板; 2—刀夹; 3—电动机; 4—杯形砂轮; 5—磨架; 6—带传动机构

图 8 排刀刀架结构

1—V 形块; 2—滚轴; 3—支架; 4—滚轮; 5—滚轮轴

图 9 V 形定位装置

按照用户要求设计的车磨组合机的结构如图10 所示,调心滚子轴承外圈采用电磁吸盘吸持。为避免电磁吸盘磁力影响工件加工精度,对轴承外圈的一个端面进行精磨加工作为本工序的基准面,其表面粗糙度 Ra 为 0.4 μm,平面度误差小于0.005 mm。

1—电磁吸盘; 2—磨架; 3—杯形砂轮; 4—变频调速电动机; 5—V形定位装置; 6—刀夹

图 10 车磨组合机的结构

加工前,将调心滚子轴承外圈用弱磁吸在磁力吸盘上,用千分表对外圆表面找正后通电上磁;移动 2 个 V 形块,使滚轮接触轴承外圆表面,然后调整 V 形定位装置,使滚轮离开轴承外圆表面 0. 2mm( 可根据实际毛坯件调整) 后固定,用于轴承外圈粗定位。加工时,先用 V 形定位装置粗定位轴承外圈,用弱磁将外圈吸持在磁力吸盘上,用千分表对外圆表面找正后通电上磁,启动机床进行加工。排刀刀架带动车刀完成外圈内、外表面和一个端面的硬车; 精磨外圈滚道时,排刀刀架带动磨头进入外圈内孔中,杯型砂轮和轴承外圈各自绕轴线转动,实现外圈滚道的精磨。

在车磨组合机上一次装夹即可完成调心滚子轴承外圈一个端面、外径面和滚道面的硬车,并能完成滚道面的精磨加工。原需在 2 台磨床上完成的粗磨、精磨加工工序在 1 台车磨组合机上进行一次装夹即可实现,工时减少了 1 /3,有效提高了用户的加工效率。

4 、结束语

对硬车技术和调心滚子轴承外圈滚道磨削原理进行了研究,对轴承套圈在数控车床上装夹及定位方式进行了分析。根据用户的要求,在卧式数控车床的基础上,完成了用于调心滚子轴承外圈加工的车磨组合机方案设计。在一台机床上实现了轴承外圈外圆表面、滚道面和一个端面的硬车加工,以及对外圈滚道的精磨; 仅有轴承外圈滚道的超精研工序需要在另一台机床上完成,满足了用户的需求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息