数控磨床主轴系统的可靠性建模与评估研究

2021-2-1 来源:北京工业大学机械工程与应用电子技术学院等 作者:范晋伟,薛良良,刘 强,李伟华

摘 要: 对北京第二机床厂某系列数控磨床主轴系统的故障数据进行处理,绘制主轴系统的概率密度函数散点图,初步假定函数模型,再利用最小二乘法估计未知参数,利用卡方检验和相关系数法进行拟合优度检验,最终确定主轴系统的分布类型为指数分布。根据所属分布类型计算主轴系统的平均故障间隔时间 MTBF,平均维修时间 MTTR,以及固有可用度 A,对主轴系统的可靠性进行评估。所得结果已反馈到生产厂家并获得认可,对数控磨床整机可靠性的提升有重要意义。

关键词: 主轴系统; 可靠性建模; 数据拟合; 可靠性评估

主轴系统是数控磨床的关键组成系统,其可靠性的高低直接影响产品加工的质量和效率。如何提高主轴对整机的可靠性是急需解决的问题。目前国内外学者对主轴系统可靠性的研究主要分为以下 5 个方面:( 1) 故 障 树 分 析 ( FTA) 。罗 静 等 结 合 层 次 分 析 法( AHP) 对主轴建立了故障递阶层次模型,确定了影响主轴 系统的关键故 障因 素,提高了主 轴 系 统 可 靠性; 张英芝等运用模糊故障树理论,对数控车床主轴系统进行了故障树定量分析。( 2) 故障模式影响及危害性分析( FMECA) 。王德超等对 161 台加工中心主轴进行了 FMECA 分析,采用模糊评判法计算了危害度,并拟合模型计算了首次故障间隔时间; 王广勇等对数控铣床主轴系统进行了 FMECA 分析,并对故障原因提出了改进措施。( 3) 热特性分析。佟威等借助于 ANSYS 的 Workbench 平台,研究了主轴温度场、应力和变形分布规律; 楼婷婷等对立式加工中心主轴可靠性虚拟样机建模理论进行了深入研究,完成可靠性虚拟样机的建立,并分析了热特性对其可靠性的影响; Ali Zahedi 等提出了一个包括其主要部件的机械和热行为的高速主轴可行模型。( 4) 振动分析。张义民等利用一次二阶矩法计算了主轴系统在特定转速下的可靠度; 张爱华等运用 ANSYS 软件中参数化设计语言与蒙特卡罗法相结合的随机有限元法研究了高速电主轴抗共振的可靠性,并通过 PDS模块计算出了高速电主轴抗共振的可靠度; JiangDayong 等通过对主轴振动特性的提取,提出了一种利用比例风险模型将振动特征等低层信息与可靠性指标等高层信息连接起来的新方法。( 5) 主轴轴承可靠性分析。沈延军等基于多状态理论对轴承进行可靠度分析,运用通用生成函数法得到轴承可靠度。Young-Kug Hwang 等研究了轴承的预紧力对主轴运行的影响,详细介绍了预加载技术并运用到了主轴系统上;Vincent Gagnol 等提出了一种基于有限元模型分析和实验模态识别相结合的高速主轴轴承系统建模方法。

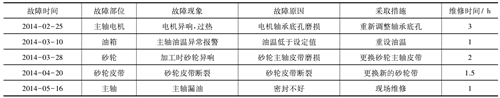

表1:主轴系统故障记录表

通过查阅相关文献发现,当前的研究侧重于热态特性、轴承以及动态性能模块,对于主轴系统建立故障时间模型的研究相对较少,模型建立的过程也相对简单,没有对故障数据进行细化处理。因此本文将从数控磨床主轴系统的故障数据采集,故障数据处理,可靠性模型建立,模型参数估计、假设检验、模型优选以及可靠性评估等方面对主轴系统进行全面的分析和研究,最终确定磨床主轴系统的数学模型,算出平均故障间隔时间,为厂家提高数控磨床整机的可靠性提供技术支持。

1、可靠性建模

根据《数控机床可靠性评定》总则,采取定时结尾试验的方法现场跟踪磨床的运行情况。在采集故障数据时,严格遵循总则中故障的 4 条判定原则和 3条故障计数原则,正确记录故障发生时间、故障部位,故障现象,采取措施和维修时间。本文的可靠性数据均来自北京第二机床厂同一型号磨床现场试验数据以及厂家用户故障反馈信息。其中记录关于主轴系统的故障数据为 62 条。表1为部分故障数据。

从故障记录表中简单分析可以得出,主轴系统故障主要包括主轴轴承和电机轴承的损坏,皮带断裂,皮带磨损和打滑,占总故障的 60%左右,皮带和轴承是主轴系统故障的主要原因。由于主轴是磨床厂家生产制造,为此在设计制造时应作出改进。下面对其故障间隔时间模型做详细分析。

2.1、故障数据处理及散点图绘制

将可靠性数据按时间进行分组,分组数量太大或太小,都会使得每个区间的故障数量极端化,增加拟合误差。组数 K 的大小通常按经验公式来确定,如式( 1) 所示:

式中: nf为系统的故障数据总数; K 为分组的数量,经计算取整为 7。

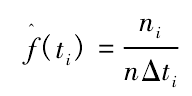

求出每个区间的故障数量以后,用式( 2) 可以求出每个区间内故障概率密度的观测值,如表2所示。

表2:故障间隔时间分组表

式中: ti为每组故障数据区间中值; n 为故障总数; ni为每组故障频数,Δti为区间长度。

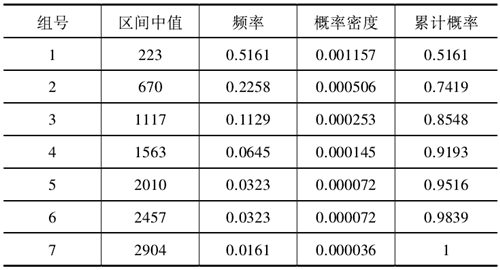

表3:故障概率密度和累积概率表

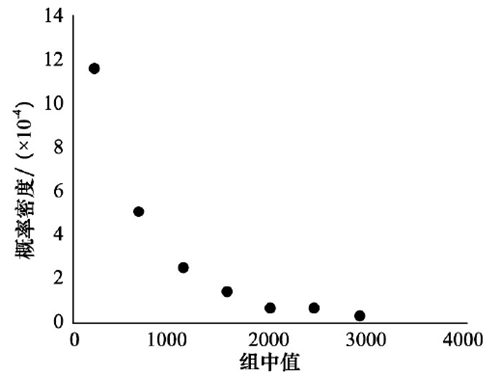

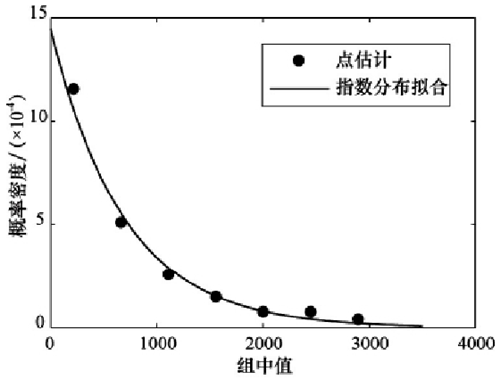

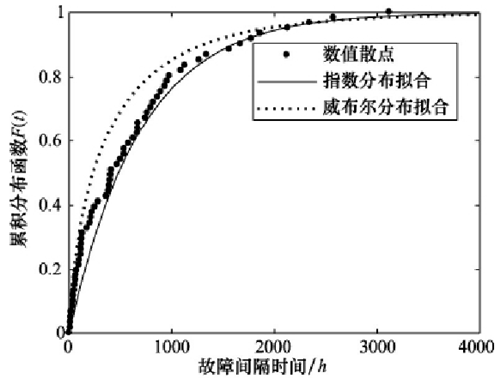

由表3可得到主轴系统的概率密度散点图,如图1 所示,从图中可以看出,该系列数控磨床主轴系统的故障概率密度呈单调递减的趋势,可以近似认为符合指数分布和威布尔分布模型。

图1:概率密度函数散点图

2.2、参数估计

在初步确定了故障分布类型以后,需要对故障概率密度函数进行参数估计。最小二乘法因为简单易行是常用的方法之一。下面对指数分布和威布尔分布分别用最小二乘法进行参数估计。

( 1) 指数分布模型

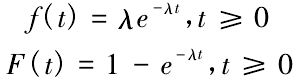

指数分布的概率密度函数和累积分布函数分别为:

式中: λ 是失效率,为未知参数。

将( 4) 式取对数变换,得到:

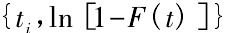

令 y =  则可以得到y =ax,

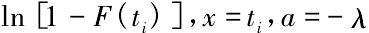

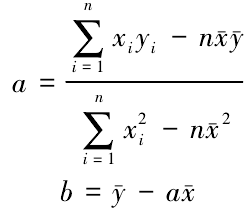

则可以得到y =ax, 是满足线性关系的。最小二乘法公式为 y =ax+b,其参数估计量为:

是满足线性关系的。最小二乘法公式为 y =ax+b,其参数估计量为:

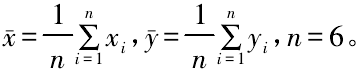

式中:

代入表 2 故障数据进行整理,计算可得:

a = -0.00145

因此指数分布线性表达式为:

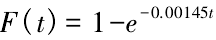

y = -0.00145x

绘制( x,y) 散点图,拟合一元线性函数,如图 2 所示。经初步判断,主轴系统故障间隔时间指数分布模型有效合理。

若故障间隔时间数据符合指数分布,则由上述分析可得到指数分布的参数 λ = 0.001 45,累积分布函数为  。

。

图2:指数分布拟合图

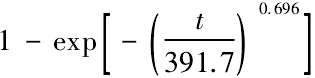

( 2) 威布尔分布模型

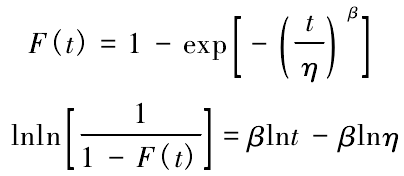

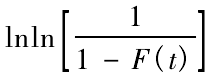

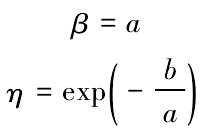

二参数威布尔分布的累计分布函数为式( 9) 所示,有 η 和 β 两个未知参数。为方便进行一元线性回归,将式( 9) 进行两次对数变换,结果为式( 10) 。

令 y = ,x = lnt ,若故障间隔时间符合威布尔分布,则 y 和 x 满足线性关系 y = βx -βlnη。 通过最小二乘法参数计算公式( 6) 和( 7) ,即可求得回归方程 y = ax + b 中的回归系数 a 和 b,进而确定未知参数与回归系数的关系如下所示:

,x = lnt ,若故障间隔时间符合威布尔分布,则 y 和 x 满足线性关系 y = βx -βlnη。 通过最小二乘法参数计算公式( 6) 和( 7) ,即可求得回归方程 y = ax + b 中的回归系数 a 和 b,进而确定未知参数与回归系数的关系如下所示:

,x = lnt ,若故障间隔时间符合威布尔分布,则 y 和 x 满足线性关系 y = βx -βlnη。 通过最小二乘法参数计算公式( 6) 和( 7) ,即可求得回归方程 y = ax + b 中的回归系数 a 和 b,进而确定未知参数与回归系数的关系如下所示:

,x = lnt ,若故障间隔时间符合威布尔分布,则 y 和 x 满足线性关系 y = βx -βlnη。 通过最小二乘法参数计算公式( 6) 和( 7) ,即可求得回归方程 y = ax + b 中的回归系数 a 和 b,进而确定未知参数与回归系数的关系如下所示:

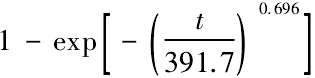

将表 3 故障间隔时间数据代入计算得 a = 0.696,b= -4.155。因此威布尔分布线性表达式为:

y = 0.696x - 4.155

绘制( x,y) 散点图,同时拟合一元线性函数,如下图 3 所示。经初步判断,主轴系统故障间隔时间符合威布尔分布模型。

若故障间隔时间数据符合威布尔分布,则由上述分析可得到威布尔分布的参数为 β = 0.696,η = 391.7。累积分布函数为 F( t) = 。

。

。

。 2.3、拟合检验

由上图 2、图 3 可以看出指数分布和威布尔分布都近似符合磨床主轴系统的故障时间模型,但是很难得出概率密度观测值与拟合曲线之间是否真的具有关联性,或关联度大小,因此需要对上两种模型假设进行拟合检验。

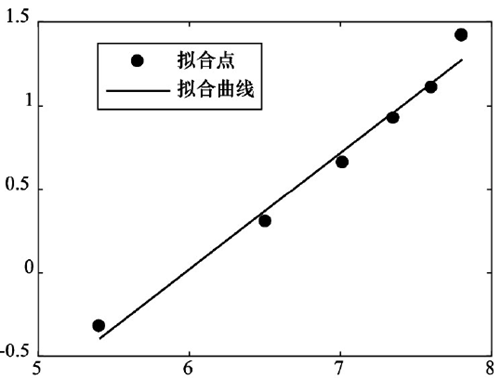

此次检验采用 χ2检验,原理是将检验统计量 χ2的观测值与临界值进行比较,计算理论频数与实际频数之间的差异,如果满足式( 14) 的条件,则接受原定假设,否则拒绝原假设。

图3:威布尔分布拟合图

式中: n 为样本数量 62; k 为分组数量 7; vi为第 i 分组的实际频数; npi为理论频数; m 为未知参数,α 为显著性水平。

( 1) 指数分布模型检验

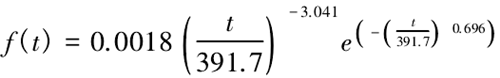

由参数估计可得指数分布的概率密度函数为式( 15) 所示,概率密度函数拟合图为图 4 所示:

图4:指数分布概率密度拟合图

由式 ( 14) 计算出指 数分布时的χ2值 为: χ2e=1.366,在显著水平 α = 0.05 时,查卡方检验临界值表,在 5 个自由度下的 = 11.071。由于

= 11.071。由于 <

< ,所以假设成立,主轴系统故障间隔时间函数符合指数分布。

,所以假设成立,主轴系统故障间隔时间函数符合指数分布。

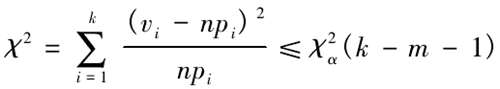

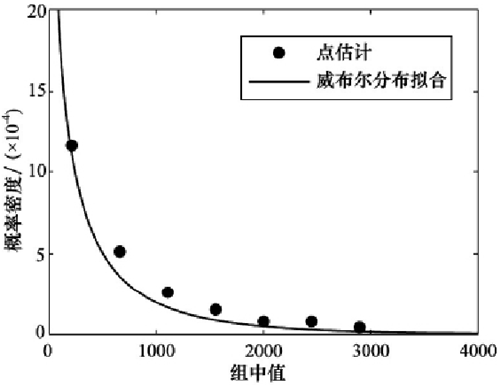

( 2) 威布尔分布模型检验

由参数估计可得威布尔分布的概率密度函数所式( 16) 所示,概率密度函数拟合图为图 5 所示:

由式( 14) 计算出威布尔分布时的 χ2值为: χ2w=8.498,在显著水平 α = 0.05 时,查卡方检验临界值表,在 4 个自由度下的 = 9.488。由于

= 9.488。由于 <

< ,所以假设成立,主轴系统故障间隔时间函数符合威布尔分布。

,所以假设成立,主轴系统故障间隔时间函数符合威布尔分布。

图5:威布尔分布概率密度拟合图

2.4、模型优选

通过拟合检验,发现指数分布和威布尔分布均符合主轴系统的故障间隔时间模型,从概率密度拟合图中大致可以看出指数分布模型拟合效果更佳,卡方检验中指数分布每组的理论频数与实际频数也较为接近。为了准确比较拟合优度,确定最优模型,还需进行线性相关性检验。

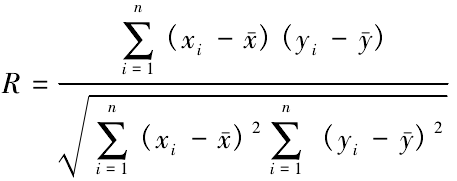

相关系数法常用于线性回归检验是此次模型优选的方法,用线性相关系数 R 来表示,如式( 17) 所示,R 值越大,表示函数拟合效果越好,线性度也越高。

式中: xi为第 i 个样本数据观测值,x- 是样本数据均值,yi是拟合模型第 i 个值,y- 是拟合模型均值。

经计算指数分布的线性相关系数 Re和威布尔分布的线性相关系数 Rw分别为:

图6:主轴系统故障间隔时间累积分布拟合图

指数分布、威布尔分布拟合效果图如图 6 所示,且由计算结果可以看出,Re> Rw,指数分布函数拟合效果更优。

3、可靠性评估

通过上述模型分析,主轴系统故障间隔时间服从指数分布,为了从时间值的角度描述其可靠性,本文采用平均故障间隔时间 MTBF,平均修复时间 MTTR,以及固有可用度 来评估。

来评估。

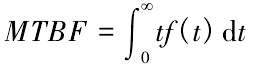

( 1) 平均故障间隔时间

平均故障间隔时间( MTBF) 是指产品一次故障到下一次故障的平均工作时间,是常用的可靠性评价指标。式子如下所示,f( t) 为概率密度函数。

指数分布的概率密度函数为式( 15) ,代入求得主轴系统的平均故障间隔时间为:

( 2) 平均修复时间

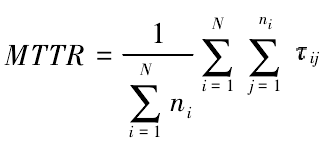

平均修复时间( MTTR) 是产品从发现故障到维修完成、恢复生产所用的时间的平均值。平均修复时间与故障次数和每次故障维修所发生的时间有关,计算公式如下:

式中: N 为产品总数; ni为第 i 个产品的维修次数; ij为第 i 个产品第 j 次维修所用的时间。

根据得到的故障数据分析,主轴系统的平均维修时间为 MTTR = 1.688 h。

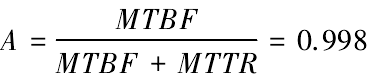

( 3) 固有可用度

产品的固有可用度是产品能正常工作的时间与服务时间的比值,即在规定条件下,

产品保持其功能的概率,计算公式如下:

4、结语

通过对机床厂采集的故障数据进行处理分析,对数控磨床主轴系统进行了可靠性建模和评估。首先对数据进行了分组处理,散点图的绘制,初步假定了主轴系统的故障模型符合指数分布和威布尔分布。然后分别对其进行了参数估计、拟合检验、模型优选,最终确定了主轴系统符合指数分布。利用指数分布的函数表达式求出了主轴系统的平均故障间隔时间MTBF=691.085 h,平均维修时间 MTTR = 1.688 h 和固有可用度A= 0.998。以上拟合的模型和计算结果及时反馈给了厂家,并得到了厂家的认可。这为数控磨床其他子系统可靠性建模和评估提供了参考,对整机可靠性分析有重要意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息