普通磨床进给的步进电机控制改造

2021-9-14 来源: 中国航发贵州黎阳航空发动机有限公司 作者:卢森

摘要:用 PLC 控制步进电机驱动器,实现加装的步进电机方向和速度控制。电机的进给控制分连续和断续方式,且速度在运动中可调。

关键词:步进电机;PLC;脉冲;进给方式;速度控制

0 引言

普通磨床,由于生产的需要,要实现在磨削过程中的自动进给控制。机床原来的进给,是由操作者通过刻度盘手工控制的,劳动量相当大,很容易造成工人疲劳,且精度也无法从工艺上保证。由此,在自动进给方向,引进了步进电机,来实现进给。

1、 配置研究

步进电机驱动的开环伺服机构,通常采用 PLC(或步进电机控制器)+步进驱动器+步进电机的结构形式。PLC 对比于步进电机控制器,更灵活方便,功能的扩展性更好,工程中选用 PLC。

1.1 行程控制

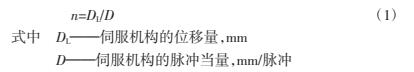

由数控滑台的结构可知,滑台的行程正比于步进电机的总转角,因此只要控制步进电机的总转角即可。由步进电机的工作原理和特性可知,步进电机的总转角正比于所输入的控制脉冲个数,因此可以根据伺服机构的位移量,确定 PLC 输出的脉冲

个数:

1.2 速度控制

伺服机构的进给速度取决于步进电机的转速,而步进电机的转速取决于输入的脉冲频率;因此可以根据该工序要求的进给速度,确定其 PLC 输出的脉冲频率:

1.3 进给方向控制

进给方向控制即步进电机的转向控制。步进电机的转向可以通过改变步进电机各绕组的通电顺序来改变其转向。

1.4 PLC 选型

选用三菱 FX1s-MT 型 PLC,是因为其能同时输出两组100 KHz 脉冲,而且成本较低。DRVA 指令(绝对位置控制)和DRVI 指令(相对位置控制)能很好地控制电机的方向和速度。

1.5 驱动器及步进电机选型

选用 86 步进电机套装 (两相混合式步进电机+步进电机驱动器)。步进电机步距角 1.8°,12.5 N·m(标称值),步距角精度±5%。步进电机驱动器自身需要 AC 18~80 V 供电,实际采用 220 V/50 V 变压器为驱动器供电。与 PLC 的连接,另需要DC 5 V 的供电。

1.6 驱动器与 PLC 的连接

当 Vcc=5 V 时,R1=R2=0 Ω;当 Vcc=12 V 时,R1=R2=510 Ω;当 Vcc=24 V 时,R1=R2=1.5~2 KΩ。实际采用 5 V 输出的开关电源供电。驱动器与 PLC 的接法如图 1 所示。

图 1 驱动器与 PLC 的接法

2、调试中问题处理

电机脱机的调试,只能完成空载及预估速度与方向的调整,实际的控制效果,还需要上机调试的。

调试中出现的问题,主要体现在以下方面:

2.1 行程值的设定

电机的转动速度转换成直线速度,是需要计算的。设置好脉冲数,转换成分钟转速,通过传动比,转换成伺服机构转速,最后转换成直线速度。但在工程应用中,可以直接观察伺服机构的直线移动速度,来调整速度值,通过记录这些值,来完成初始值的设定。

2.2 D 值的设定

指令:[DRVA D140 D0 Y0 Y2]中,原点位置数据存放于32 位寄存器 D8140 里。当某些条件触发,D140 中的数值,通过传送指令:[DMOV K8000 D140] 获取。K 的取值:-32768~32767,由此也限定了 Y0 在一个行程的最值。如果这个最值满足不了需求,则当采取另外的措施。

2.3 初始速度值的设定

由于加工及操作的需要,设定了高中低三种速度,高速固定,中低速在设定初值的基础上,连续可调。高中低三种速度,根据现场需要设定。由于工作选择中有断续式加工,这种工作方式为固定时间的进给,由此,进给量会随速度变化而变化。由于此方向的加工并不涉及定位精度,故此模式可行,并得到验证。

3、PLC 部分接线图及程序

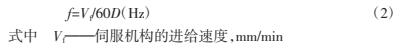

3.1 PLC 输入接线图(图 2)

3.2 调试完成后的部分 PLC 程序

图2 PLC 输入接线

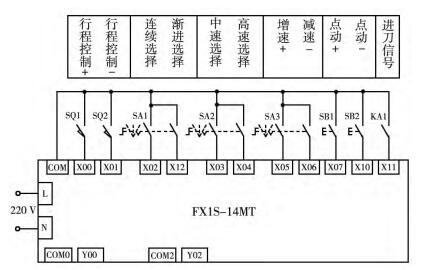

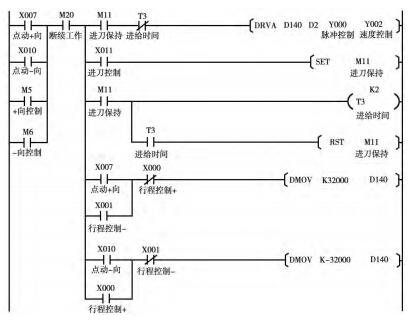

图 3 连续工作方式 PLC 程序

3.2.1 连续工作方式(图 3)

3.2.2 渐进工作方式(图 4)

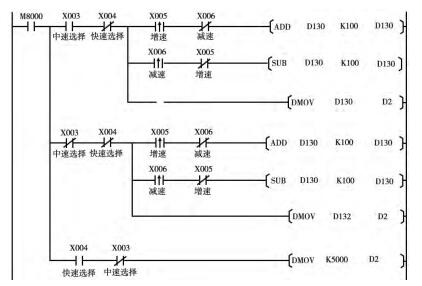

3.2.3 中低速调速程序(图 5)

图 4 渐进工作方式 PLC 程序

图 5 中低速调速 PLC 程序

4 、结束语

初次上电,需要对系统初值作一次设定(由设计人员完成),设定好之后,操作者只需根据自己需要,调整相应的速度即可,但这只针对机床为断电时有效。当机床重新上电后,机床中低速恢复到系统设定值。

改造效果看,很好地完成了当初的设计要求。从使用效果看,极大地减轻了工人的劳动强度。

普通磨床的步进电机进给改造,在我厂的应用中尚属首次,具备很好的推广价值。本工程造价材料费用不到 2000 元,却使操作者劳动量大大降低,同时使机床有了半自动加工的概念,是物超所值的。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息