轧辊磨床数控化改造与应用

2024-8-22 来源: 江苏省高淳中等专业学校 作者:张芬芬

摘要: 以某冷轧薄板厂轧辊磨床改造项目为例,对数控技术在轧辊磨床改造中的应用展开分析。结果表明,对轧辊磨床数控系统改造后,辊形偏差缩小,磨削时间缩短,人机交互界面更加友好,可以显示图形,磨床的整体性能得到提升。

关键词: 数控技术; 轧辊磨床; 改造

数控技术在多个领域得到了广泛的应用,其中轧辊磨床是制造业不可或缺的重要设备,其磨削精度与产品质量密切相关。为提高轧辊磨床的磨削精度,需对数控系统进行改造升级。某冷轧薄板厂兴建于 20世纪 90 年代末,建厂时的设计产量为 70 万 t,共有 9条生产线,12 套机组,设备与技术基本上都是从国外引进,能够生产高档的冷轧板、彩涂板等,其产品在汽车制造、石化油工、建筑等行业中有着广泛应用。该厂磨辊车间采用的支撑辊磨床是从美国引进的,主要负责酸洗冷轧联合机组与平整机组的支撑辊修磨任务。磨床在长时间服役中数控系统不断老化,部分功能丧失。而客户对板面的质量要求逐步提高,轧辊磨床的加工精度对生产形成了一定的制约,亟需对轧辊磨床进行改造,以便更好地满足生产需要。

1、改造原因及目标

1. 1 改造原因

近年来,轧钢技术逐步完善,带钢质量逐步提升,为生产出能够满足不同客户需求的带钢产品,需提升轧辊修磨技术,令轧辊的辊型复杂程度更高,磨削精度更高,偏心度、锥度偏差更小,操作更加方便,自动化程度更高,磨削速度更快,以适应更多的轧辊材质,应用范围更广。该厂的支撑辊磨床数控系统由插件版计算机、德国西门子公司出品的 S5 系列 PLC 组成,计算机与 PLC 之间以点对点方式传输信号[1]。受到计算机软、硬件方面的限制,导致该磨床的自动化程度偏低,使用过程中经常出现问题,具体表现在以下几方面:

偏差大。磨削加工后的轧辊辊形存在较大的偏差,影响了冷轧板质量。辊形偏差是指磨削加工的辊形与预先设定的辊形之间的差值。轧辊作为轧钢生产中钢板的变形工具,对精度要求较高,尤其是对平直度要求较高,即 < 50μ。轧辊磨床存在的主要问题是磨削辊形偏差较大,约为 100μ,无法满足冷轧钢板的板形精度要求,对冷轧板质量的提升产生了严重制约,无法满足高精度、高质量产品的生产需要。

磨削效率低。磨床对轧辊中心校准的时间较长,数控程序中不具备补偿功能,导致磨削效率低,平均每根轧辊的磨削用时约为 60 min 左右。由于效率过低,导致磨削至规定精度所需的道次增多,轧辊及砂轮的损耗随之增大,致使辊耗降低。为供应质量合格、精度达标的轧辊,需保证轧辊的周转量充足,这样将导致生产成本增加。若是能够在现有条件基础上提高轧辊磨床的磨削效率,则可使轧辊的周转量随之减少。

自动化程度偏低。从轧辊磨床的操作性能来看,系统采用的操作界面较差,无法显示图形,导致生产过程中无法随时查看圆度、磨削偏差等情况[2]。磨削程序较落后,无法自由编程,不具备硬件扩展功能,无法实现联网通信及集中控制,不利于磨辊间生产率的提升。

故障率偏高。由于磨床的控制及传动系统结构较为复杂,致使设备故障率增加。该轧辊磨床的传动系统为直流系统,稳定性与可维护性较差,不但会对作业效率的提升产生影响,还会增加维护成本。直流电动机的缺点是需要经常保养碳刷,如果维护不及时将可能引发故障。系统插件版采用分立元件,与 PLC 之间的通信方式为点对点,PLC 与现场元件的通信方式也是点对点,需要敷设的电缆数量较多,故障率随之增高,发生故障后查找及处理难度较大[3],因此对轧辊磨床的数控系统进行升级改造势在必行。

1. 2 改造目标

结合轧钢生产及磨辊需求,对轧辊磨床数控系统进行升级改造,主要目标如下:

系统改造后,使磨削加工的辊形偏差小于 10 μ,提高板形质量,为高品质、高精度产品的批量生产提供保障。在数控系统软件程序中增加补偿功能,缩短磨削时间,提高磨削效率,使每根轧辊的磨削时间从原来的 60 min 缩减至 40 min 以内,以降低轧辊的周转量[4]。引入友好型的人机操作界面,增加图形显示功能,采用模块化思路设计磨削程序,为自由编程提供支撑。进一步简化控制与传动系统的结构,避免发生故障,提高磨床运行稳定性。用工业 PC 机替代 CNC 系统,数控系统与 PLC 的通信及 PLC 与现场元件的通信全部改为程序总线网络( Profibus) ,减少电缆敷设量。

2、改造内容

本次改造属于整体项目范畴,数控系统的选择是改造的重点内容,要求所选的数控系统具备良好的控制性及通用性,在提升轧辊磨削精度及质量的基础上降低工作强度。

2. 1 改造方案

可用于轧辊磨床数控系统改造的方案有以下几种:

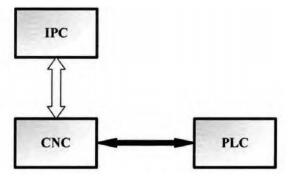

方案一: 工业 PC 机 + CNC + PLC。该方案的系统架构如图 1 所示。

图 1 工业 PC 机 + CNC + PLC 架构示意图

该方案 中,数控系统的所有单元均独立,通 过840D 将独立 PC 机、CNC、PLC 等单元集中于一块插件版上,各自独立运行程序。其最突出的特点是 840D的应用,系统具有较强的通用性,故障率相对较低,便于维修[5]。

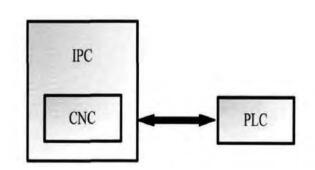

方案二: CNC + PLC,以工业 PC 机替代 CNC。该方案的系统架构如图 2 所示。

图 2 CNC + PLC( 以工业 PC 机替代 CNC) 架构示意图

该方案中,CNC 被工业 PC 机取代,PLC 得以保留,将 PC 机划分为两部分,即操作和控制,前者主要负责对控制部分发出的指令信息进行接收与执行,后者可实现控制及图形处理等功能。CNC 被工业 PC 机所取代,系统的硬件结构变得更加简单,因 PC 机为工业专用,故而该系统的通用性较差,但专业性非常强,维修难度增大。

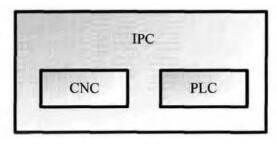

方案三: 工业 PC 机代替 CNC 与 PLC。该方案的架构如图 3 所示。

图 3 工业 PC 机代替 CNC 与 PLC 的架构示意图

该方案中,CNC、PLC 的功能均在 PC 机上,以软件控制方式实现,PC 机具有超强的逻辑运算能力,利用扩展的总线接口,可与外部的驱动单元相连接。软件型控制系统为实时操作系统,能够对 CPU 资源自主使用,借助 Windows 操作系统,可完成画面显示、数据通信、逻辑扫描、控制任务等。该系统突出的特点是运算功能强大,现场总线技术的运用,丰富了控制系统对外围输入及输出信号的监控。

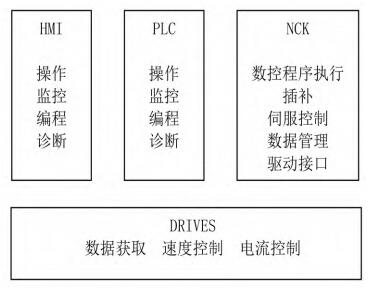

从硬件结构、操作界面、编程方式、磨削功能等方面对上述 3 种改造方案进行比较,确定将方案一作为本次轧辊磨床数控系统改造的主要方案,选用某机床厂提供的支撑辊磨床 MK84125,因为 840D 系统的通用性强,能够使现场设备保持正常运转,加之系统价格较低,故将其作为首选。840D 数控系统由德国西门子公司研发,功能强大,包括人机界面、可编程控制器、数控内核、驱动控制等。系统各部分功能如图 4 所示。

图 4 系统各部分功能示意图

2. 2 操作界面的开发

选好数控系统后,依托相关的开发软件,对操作界面进行定义,通过操作界面的开发,实现全面自动化操作,以提升磨床的磨削效力及加工质量,辅助用户以分层方式管理机床。对轧辊磨床的加工工艺进行融合设计,包括工件中心自动校正、砂轮自动修整、磨削自动循环、辊形偏差自动测量与修整及补偿,按照实际需求,对加工工序进行灵活组合,实现不同轧辊及表面质量的整合。操作界面由 6 个窗口组成,具体开发过程如下:

手动调整。轧辊磨床在非磨削加工状态时,可运用手动调整窗口,以实现对磨床伺服轴、头架主轴电机、砂轮主轴电机、测量臂等的手动调整。

参数设置。该窗口的主要功能是设置轧辊磨床的基本参数,由于参数对磨床的控制过程具有直接影响,故应正确、合理进行设置。大部分参数是在轧辊磨床调试期间完成设置,少部分参数需在特定情况下按磨床运行特点修改设置[6]。在修改设置参数时,用户应具备相应的权限,参数修改完毕后予以保存,以替代之前的参数。

加工程序编辑。该窗口能够编制轧辊磨床的加工程序,将系统提供的加工工序整合后,输入最佳的磨削参数,使轧辊加工实现最优目标。

曲线参数。该窗口能够完成轧辊辊形曲线参数的录入、修改、保存等操作。可编程的曲线类型包括平辐辊形、正弦辊辊形、锥度辊辊形、曲线辊形等。在默认的情况下,系统保存数十条辊形参数,用户可对曲线进行修改,并新增所需的曲线。

磨削。该窗口能够对轧辊磨床自动磨削加工过程进行控制,系统装载大量的程序,可提供多种控制方案,实现由简到繁的自动磨削控制。

3、结束语

在轧辊磨床数控系统改造过程中,需合理应用先进的数控技术,根据生产需要选择最为适宜的系统,达到改造目的,提高轧辊磨床的磨削精度,提升产品质量。未来一段时期,要加大数控技术研究力度,逐步改进完善,研发新技术,使其更好地为工业生产服务。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com