摘要:阐述了B5050K插床改造成立式镗床的工艺技术分析,从机械、电气、工装卡具等方面对其进行了功能改造,运行后满足了油田用抽油机异形板件的孔加工要求,扩展了插床功能。

关键词:插床;镗孔;工装;进给

引言

随着油田的发展,抽油机的年需求量逐年增加,从而导致抽油机加工件数量增多,抽油机机加工工件数量增加与机加工车间加工设备数量、工位、加工工艺的矛盾也日趋明显,主要表现为:一是需镗孔的抽油机工件与目前机加工镗孔工序的速度严重不匹配,二是钻床镗孔难以保障加工精度,且对钻床本身机械精度下降影响很大。由于钻床镗孔是单边切削方式,靠立柱锁紧大臂定位,切削力大而造成立柱锁紧装置间隙很快变大,无法完全锁紧定位,必须经常更换锁紧楔块方能保证镗孔的加工精度,这样一方面造成钻床故障率高,另一方面造成设备非正常磨损加剧,对钻床本身机械精度影响很大。

由于目前国内镗孔设备均不适用于我厂异形平板(驴头侧板、尾平衡侧板等)类大型工件的镗孔加工,即使有勉强满足的设备也因价格昂贵、占地面积太大因素而不适用。因此利用车间现有停用设备进行功能技术升级改造成为首选。

1 、改造方案分析研究

根据现有设备的情况,选择一台闲置设备进行技术改造以满足异形板材类工件(如驴头侧板)镗孔加工的要求。根据现场实际情况,决定对一台闲置B5050K 插床的机械和电器系统进行改造,将其改造成一台镗床,从而满足加工要求。

1.1 镗孔技术工艺分析

镗孔是在工件已有的孔上进行扩大孔径的加工方法,主要用镗床来完成。镗孔是对锻出、铸出或钻出孔、切割孔的进一步加工,镗孔可扩大孔径,提高精度,减小表面粗糙度,还可以提高同轴度。镗孔可以分为粗镗、半精镗和精镗。精镗孔的尺寸精度可达IT8~IT7,表面粗糙度达Ra1.6~0.8 μm。根据我厂最大镗孔工件(驴头侧板、尾平衡板)为异形板材类工件,最大工件尺寸为2 000 mm×8 000 mm×12 mm×10 片,镗孔公差范围是0~0.1 mm,镗孔直径在准100~准200 mm 之间,只适合平放镗孔,因此只能用立式镗床进行镗孔,镗孔公差决定了该工件的镗孔方式为粗镗。

1.2 插床机械部件改造研究

1.2.1 镗铣头选型

镗铣头的选择与插床上安装位置、镗孔速度、精度、自动进给、镗孔行程密切相关。

1)插床上的安装位置:镗铣头安装位置位于原插床的滑架位置上,用镗铣头连接支架将镗铣头与插床床身连接。

2)镗孔速度、精度要求:主轴转速应为6 段(97~675 r/min),最高转速时表面加工粗糙度应达Ra6.3 μm,切削力需大于加工Q235-A 钢板所需要的切削力。

3)自动进给要求:镗铣头应自带快速自动进给及手动进给,可完成自动进给。

4) 镗孔行程要求:由于驴头侧板10 张板组合最大厚度为120 mm,镗铣头行程向上、向下均应大于120 mm,方可完全满足驴头侧板镗孔需要。

经研究对比,选择台湾功阳T5 右铣型高速镗铣头可满足上述要求。该镗铣头安装尺寸合适,最高转速时加工表面粗糙度应达Ra6.3 μm,可实现手/自动两种模式进给,镗孔行程400 mm(向上120 mm,向下280 mm)等参数均超过侧板、尾平衡板加工技术要求,同时也可加工石油钻采设备其他零配件。

1.2.2 改造部件取舍

原插床主要由床身、滑架、工作台、进给箱、电器等部分组成。床身由上下两部分组成,上部床身装有滑枕、滑架及连杆机构,下部床身前上方有矩形导轨,供工作台纵向移动。工作台可以实现横向、纵向和回转移动。改造的原则是尽量利用原有插床部件,因此经研究分析,决定留下床身、工作台、电器三部分,其他部分拆除。根据镗铣头座板及安装尺寸,重新设计安装镗铣头连接支架体和过渡板。由于在插床床身安装镗铣头连接支架及镗铣头,连接方式均为螺栓连接,需对连接螺栓组进行强度校核。

1.2.3 工装夹具设计制作

改造后的立式镗床是动力头仅旋转及上下运动,工件完成其他动作的方式,因此需要设计能使工件沿X 轴、Y 轴平行移动及旋转的工艺装置,对工件进行找正定位、夹紧。

工件找正定位:原有的插床工作台在移动方式上可以满足要求,但由于抽油机驴头侧板尺寸较大(8000 mm×2 000 mm),需要镗的2 个孔位置相距1500 mm,因此可利用原有的插床工作台进行找正定位,但需设计辅助支撑以支撑驴头侧板除工作台外露出的部分;为使操作方便,设计了2 套辅助支撑,一套为活动式手动升降平台,平台的支撑部分为一字型6 组滚珠支撑,升降高度由手动叉车调节,主要用于镗制驴头侧板等大型板类工件;

另一套为固定式手动升降平台,平台的支撑部分为3 支腿1 个大滚珠支撑,升降高度由机械千斤顶调节,主要镗制尾平衡板等小型板类工件。同时因工作台的移动操作手柄方向与工件产生干涉,将工作台的移动操作手柄改换180°方向进行安装,这样即方便了调整工作台,又降低了操作风险。

工件夹紧:在原插床工作台上安装1 块矩形夹紧钢板并加工相应的螺栓孔以对工件进行夹紧。

1.3 电器控制系统改造方案

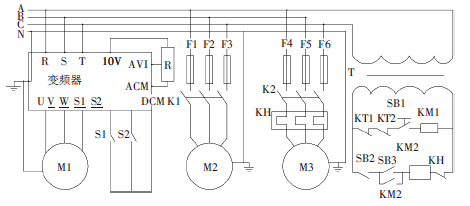

将插床改为镗床,由于加装了进给变频电机,因此控制部分需包括镗铣头控制、变频电机控制及工作台控制三部分,操作集中在原插床的操作手柄上。电器原理图见图1。

图1 电器原理图

M1.进给电机M2.工作台电动机M3.主轴电动机R .进给调速S1.进刀S2.退刀

2 、运行效果

插床改造为镗床后,解决了摇臂钻床镗孔效率低下、镗孔精度低的问题,提高了闲置设备的利用率和切割质量,降低了操作工劳动强度。如图2 为改造前后对比,图3为改造后运行图。

图2 改造前后对比

图3 改造后运行图

1)加工效率翻倍。与之前相比,镗床镗的时间驴头侧板(6 张)为60 min,只需镗1 次进刀,加工速度提高3 倍。

2)切割质量提高。经对镗加工后的工件进行测量,切割精度从0~0.1 mm 提高到12.5 μm,效果明显。

3)插床的功能得到扩展。当加工零配件需要插的工序时,仍可将其恢复。从而大大提高了闲置设备利用率。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com