龙门刨床无走刀维修案例分析

2019-5-9 来源: 中国工程物理研究院机械制造工艺研究所 作者:马慧 军 宋杰

摘 要:针对龙门刨床左刀架无法进刀的问题,通过分析刀架控制原理,利用逐步排除的方法,根据机床结构、控制原理等对故障检修过程及检修过程中的测试数据进行故障原因分析,在故障原因分析的基础上找到具体故障点,对设备进行了合理的调整和改进,消除了故障隐患,避免了故障的重复发生。

关键词:刨床;进刀;维修

0 引言

龙门刨床主要用于精加工各种机械的大中型零件,刨削水平面、垂直面、倾斜面及各种平面的导轨面。该机床具有牢固的刚度,工作台切削和返回行程的速度可以独立无极调整,调整时不必停车,电气化程度较高,其电气系统采用一套全数字直流调速系统。在控制设计时,对受控对象进行研究分析,采用与之相匹配的控制器件,大大提高了整个系统的稳定性,降低了系统故障率。

1 、故障现象

龙门刨床在使用过程中,左刀架进刀机构无法进刀。

2、 故障分析及处理

从龙门刨床的结构、功能出发,对整个故障进行了分析,并提出了解决方案,最终解决了问题。

2.1 机床结构、功能及控制原理

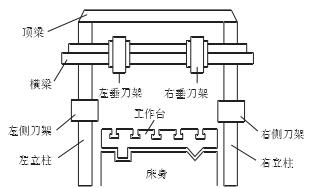

机床结构如图1所示,垂直进刀和侧刀架进刀结构和工作原理基本上是相同的。进刀量分为两档,当六爪拨叉的撞块碰到固定制子时进刀停止,双向超越离合器外环空转,直到电机停止。进刀电机反转以使进刀机构复位,快速移动时,进刀电机连续运转,不经过双向超越离合器,而是由靠近涡轮爪型离合器直接传动,为了防止由于误操作导致设备损坏,离心摩擦离合器和快速移动进刀等有联锁开关。采用PLC(可编程控制器)进行电气逻辑控制,保证机床可靠地自动工作,工作台往复一次后,刀架自动进给,后退行程中,刀架自动抬起,工作台在行程末尾进行减速、反向等运动的自动变换.

图1 机床结构图

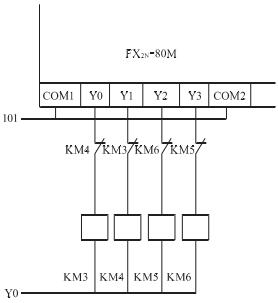

此龙门刨的电气系统采用了一套全数字直流调速系统,用于将直流电供给给它励式直流电动机的电枢和磁场,从而实现四象限运行的控制;交流控制采用了PLC逻辑控制,其中进刀控制是由PLC的输出点Y2,经过交流接触器KM5控制电机实现的。

龙门刨床刀架工作过程中,需要承受较大切削力,且经常承受冲击,摩擦较快,由于磨损增大了配合面间隙,刀架刚度会大大降低,影响加工精度,甚至导致机构不能工作。为此,检查刀架消隙装置,通过调整镶条间隙已经达到最小,但还是不能进刀。因此,进一步检查进刀机构控制逻辑。

2.2 故障分析及处理

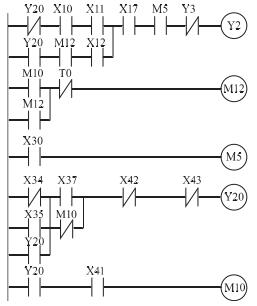

进刀装置不进刀原因有很多,根据原理,如图2所示,包括输入点X17是否未输入,工作台自动联锁Y20是否准备就绪,Y3互锁是否复位,最终PLC内部输出M5是否有输出等等,这些因素都会影响进刀控制。若M5有输出,Y3也在停止位置,工作台联锁Y20有输出,输出点Y2就应该有输出,然后KM5得电(图3),进刀有动作。

图2 梯形图

图3 电气原理图

通过对元件及线路检查,各点状态正常,接线也未发现问题,这时检查PLC,表面上看PLC输出点Y2有指示灯亮,但接触器KM5无动作,试着更换新接触器进行观察动作,依旧没有进刀。然后对PLC在线进行监控,PLC程序正常,Y2输出正常,检查线圈电压还是没有220 V(此接触器线圈电压为220 V),怀疑PLC输出点有问题,检查输出点没有电压,说明Y2点实际并未输出。初步确定,不进刀故障系PLC内部输出模块损坏导致。

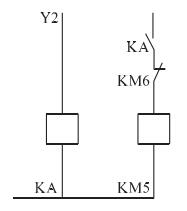

针对自动化较强的机电设备,在进行整体方案设计时,要考虑到后续故障的排查,同样要有适当的I/O备用点,针对这次故障,将输出点Y2更换到备用点Y70,问题即可解决。但是,该机床在今后的使用中还有可能烧毁PLC输出点,日后潜在的故障还有可能发生,如果频繁烧点,只有更换整机,成本很高,加上此设备承担重要的科研任务,时间上或许更是麻烦。那么我们试着分析故障原因:PLC输出端对电源有具体要求,根据输出负载的性质,它有不同的保护电路,回路中存在感性负载时,频繁启停,电流瞬间很大,产生一个尖峰,就可能损坏输出模块。为了有效防止类似故障再发生,加装一个小型交流继电器KA,使PLC的输出直接控制其动作,再由继电器控制KM5(图4),进而控制进刀电机动作。这样就改变了负载大小,减轻了输出模块的负担,能减少故障的发生。

图4 改进后原理图

3 、结语

根据进刀控制频繁动作的特点,改进机床原设计,将PLC输出负载由大电流接触器改为小电流继电器过渡下控制接触器,降低了PLC负荷,从而保护了PLC模块,降低了机床故障概率。

对任何设备,出现故障及时维修是必要的,但分析故障发生的原因,必要时对设备进行合理的调整和改进,消除故障隐患,避免故障的重复发生,才真正是维修好了设备,才能使设备发挥出最大效能。本文根据机床结构、控制原理、实践经验对故障检修过程及检修过程中的测试数据进行故障原因分析,在故障原因分析的基础上找到具体故障点,然后得出了故障处理的技术路线及方法。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息