摘 要:数控机床急停故障是数控机床使用过程中最为普遍和常见的故障,针对 FANUC Oi 系统数控机床,介绍了数控机床急停的硬件及软件控制原理,对数控机床急停故障进行了具体分析,提出了一种“追根寻源”的数控机床急停故障排除方法,可以有效快速地排除数控机床急停故障,提高数控机床使用价值。

关键词:追根寻源;数控机床;故障排除;急停

数控机床急停控制的目的是在紧急情况下,使机床上的所有运动部件制动,并在最短的时间内停止运行。当数控系统出现自动报警信息后,需按下急停按钮,待查看报警信息并排除故障后,再松开急停按钮,使系统复位并恢复正常。在急停状态下修改参数,在发生意外或关机时按下急停按钮,可以有效保护强电对控制板元件的冲击和安全。急停故障是指旋开急停按钮后机床始终复位,进给轴无法获取使能信号和 PMC(Programmable Machine Controller)无Y 功能输出的一种现象。可见,数控机床急停是数控机床安全性的重要内容,能否及时正确处理数控机床急停故障将直接影响到机床操作安全及加工效率。本文以 FANUC Oi 数控系统分析了其控制原理及常见故障的处理方法。

1 、急停控制外围连接

一般来说,急停的产生有两种途径:一是机床运动过程中,在紧急情况下,人为按下急停按钮,数控机床进入急停状态,主轴运转及伺服进给会立即停止工作;二是机床发生超程或伺服报警等故障,系统自动使机床进入急停状态。在急停回路设计时,所有的急停信号串联在一起,任何一个按钮按下时,都将产生急停[1]。

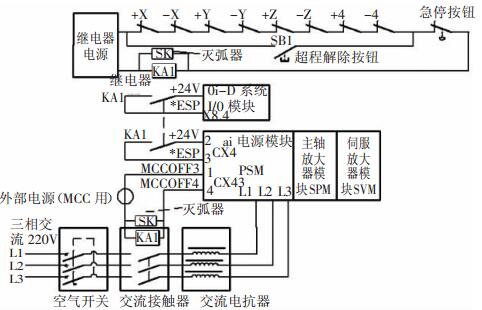

FANUC Oi-D 数控系统的性能比 Oi-C 更强,使用了速度更高的 CPU,提高了 CNC 的处理速度;具有标配嵌入式以太网功能。Oi-D 数控系统是高性价比、高可靠性、高集成度的小型化数控系统。图 1 为FANUC Oi-D 数控系统急停按钮与超程开关硬件连接示意图。

如图 1 所示,进给轴超程开关为动断触点,急停按钮与每个进给轴的超程开关串接,当没有按急停按钮或进给轴运动没有超程时,KA1 继电器吸合,相应的 KA1 触点闭合,则 Oi-D 系统的 I/O 模块 X8.4处信号为 1,同时另一个 KA1 触点也闭合。ai 伺服单元的电源模块 CX4 插座的 2、3 管脚接收急停信号,闭合为没有急停信号[2]。

图 1 急停按钮与超程开关硬件连接示意图

KA1 触点闭合后,若 Oi-D 系统和 ai 伺服单元本身以及之间的连接没有故障,则 ai 电源模块内部的MCC 触点闭合,即 CX3 的管脚 1、4 接通,如图 1 所示。使用该伺服单元内部的 MCC 触点来控制外部交流接触器吸合,当外部交流接触器 KM 吸合,三相交流 220 V 电源模块就施加到了伺服单元的主电源输入端 L1、L2、L3,数控系统和伺服单元就能正常工作。

通过图 1 可以看出,当按下急停按钮或轴运动到超程位置时,KA1 继电器断开(急停继电器),Oi-D系统 I/O 模块的 X8.4 为低电平,系统急停,同时电源模块连接的 KA1 也断开,伺服单元的内部触点断开,外部交流接触器失电,主电源断开。若由于急停按钮断开导致急停,只需松开急停按钮,使其闭合即可解除急停;若是由于超程开关断开导致急停,则要求必须有超程解除按钮才能解除,如图 1 中的 SB1 按钮所示。

2 、急停功能 PMC 控制

2.1 功能信号

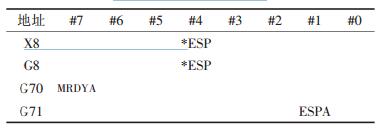

急停信号有 X 硬件信号和 G 软件信号两种,X信号是机床侧输入到 PMC 的信号,G 信号为 PMC 输入到数控系统 CNC 的信号。急停硬件信号地址为X8.4,其信号地址是固定的。数控系统直接读取该信号,当 X8.4 信号为“0”时,系统出现紧急停止报警。与急停报警紧密相关的信号还有 G8.4 信号,该信号是PMC 送到 CNC 的紧急停止信号。若G8.4 为“0”,系统则出现紧急停止报警。CNC 直接读取机床信号 X8.4和 PMC 的输入信号 G8.4,两个信号中任意一个信号为 0 时,进入紧急停止状态。通常在急停状态下,机床准备好信号 G70.7 断开;第一串行主轴不能正常工作,G71.1 信号也断开[3]。急停功能信号如表 1 所示。CNC 系统、系统 PMC 及机床的信号关系图 2 所示。

表 1 急停功能信号

图 2 CNC 系统、系统 PMC 及机床的信号关系

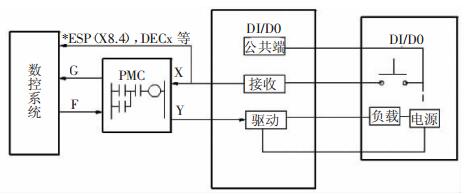

2.2 急停 PMC 程序

急停功能程序实时性要求高,通常放在 PMC 第一级程序处理,G8.4 信号为 PMC 将 X8.4 和其他相关的信号进行综合处理的输出信号,如图 3 所示。

图 3 急停信号 PMC 处理

图 3 中,梯形图在 X8.4 后面串接了一个 Xn.m信号,比如某些机床的刀库门开关、机床限位开关等。若 Xn.m 为“0”,即使急停控制回路一切正常(X8.4 为“1”),紧急停止 G8.4 仍为“0”,系统仍然出现紧急停止报警。因此,当出现“紧急停止”故障时,不仅要查看图 1 所示的信号,还要查看图 3 中各信号,这样才能排除该类故障。

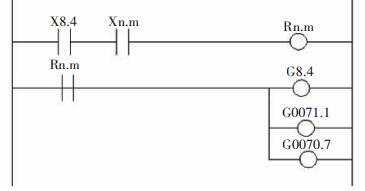

3、 FANUC Oi 数控系统急停诊断方法

通过对 FANUC Oi 数控系统的急停控制原理分析,不难看出,G8.4 信号是紧急停止信号树的“根”,其他外围 X 信号或 R 信号是这一信号树上的“枝”,当出现“紧急停止”不能解除的故障时,如果只查找图 1 所示的信号而不从图 3 中的 G8.4 着手“追根寻源”,则往往不能解决问题。在机床出现了急停故障时候,通常可以围绕 X8.4 和 G8.4 信号,采用“追根寻源”的方式进行检查,已达到事半功倍的效果。

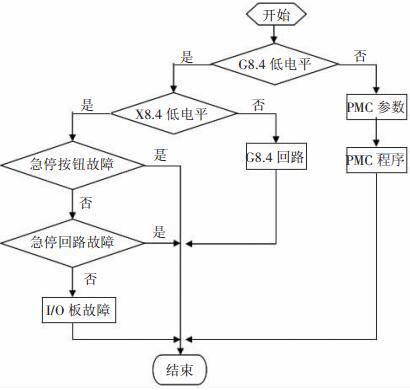

当数控机床出现急停故障时候,解决问题的关键在于从 G8.4 信号入手,使用 PMC 信号状态图进行诊断,翻页找到相应的信号地址 G8.4,观察 G8.4 信号是否为 0,如果不为 0 则说明 PMC 参数、PMC 程序等有问题,要逐一进行检查排除;如果为 0,则说明 G8.4回路、急停控制回路、急停按钮等出问题,要针对急停PMC 梯形图进行检查,对 PMC 梯形图中引起 G8.4 为0 的具体触点一一排除。“追根寻源”的数控机床急停故障排除方法具体实施过程可参照流程图 4 进行。

图 4 “追根寻源”的数控机床急停故障诊断方法

4 、其他数控系统急停故障诊断方法

对于 FANUC Oi 数控系统急停故障可以采用以上方法,同时其他数控系统急停故障都可以采用同 样的思路和方法来检查,关键要注意到不同数控系统中有关急停功能信号的地址不同,只要能正确的查找急停信号地址状态、分析梯形图原理、掌握机床电气线路检查的方法和原理,那么所有的急停故障都会迎刃而解。对于 FANUC O 系列系统(OMC/OMD/OTC/OTD/OTE 等),其“急停”信号(*ESP)的输入地址一般固定为 X21.4,对于这些系统可以直接检查输入信号的状态,并进行处理。在大部分带有内部 PLC 的数控系统中(如:SIENENS802D/810D/840D/810M)等,“急停”信号(*ESP)无固定的输入点(地址),它是由 PLC 程序传输 CNC 的内部信号,但其内部信号的地址是固定不变的。在这种情况下,应根据机床 PLC 程序,找出、检查与“急停”信号(*ESP)相关的 PLC 输入点,通过检测这些输入信号的状态,最终确定引起“急停”的原因,并加以解决。*ESP 在 SIEMENS 常用系统中的内部信号地址如下:SIEMENS810/820GA3 中为:Q78.1SIEMENS802S/C/D 中为:V26000000.1SIEMENS810/840D 中为:DB10/DBB56.1

对于“急停”报警,应对照 PLC 程序,利用系统的信号状态诊断功能,首先检查以上内部信号的状态,确定相关的 PLC 输入点,并加以解决。

5 、数控系统急停故障实例

(1) 急停按钮及主轴润滑液位过低引起的急停故障维修故障现象:有一台CK5085di 数控车床,配置 FANUCOi TD 数控系统,开机显示急停报警,无法加工。分析及处理过程:通过对照机床 PMC 状态图检查 G8.4 信号为 0,说明急停信号输入系统;进一步通过信号状态图检查 X8.4 信号,发现也为 0,对照机床电气原理图,检查急停按钮及急停回路,发现机床手动操作合上的急停按钮断线,重新连接,复位急停按钮后,再按 Reset 键,X8.4 信号显示为 1,但机床依然急停;再进一步使用梯形图检查 G8.4 回路,在电气原理图中找到 X2.3 信号为主轴润滑箱液位报警信号,打开车床侧柜门,发现主轴润滑液位已经超过下刻线,添加润滑液后,观察 X2.3 变为 1,G8.4 也就为1,机床复位后,正常工作。原来,这台车床为主轴独立润滑,润滑电机开机运转,为防止缺油主轴轴承损坏,将液位报警与急停在梯形图中串联。

(2)液压电动机互锁引起的急停故障维修故障现象:某配套 FANUC 0T 的数控车盒,开机后出现“NOT READY”显示,且按下“液压起动”按扭后,液压电动机不工作,“NOTREADY”无法消除。分析及处理过程:经了解,该机床在正常工作情况下,应在液压起动后,CNC 的“NOTREADY”自动消失,CNC 转入正常工作状态。 对照机床电气原理图

检查机床的“急停”输入(X21.4)为“急停”开关、X/Z轴“超程保护”开关、液压电动机过载保护自动开关、伺服电源过载保护自动开关这几个开关的常闭触点的串联。 经检查这些信号,发现液压电动机过载保护的自动开关已跳闸。通过测试,确认液压电动机无短路,液压系统无故障,合上空气开关后,机床正常工作,且未发生跳闸现象。

(3)机床超极限保护引起急停的故障维修故障现象:某配套 SIEMENS 810M GA3 的立式加工中心,开机后显示“ALM2000”机床无法正常起动。分析及处理过程:SIEMENS 810M GA3 系统出现ALM2000(急停)的原因是 CNC 的“急停”信号生效。在本系统中,“急停”信号是 PLC 至 CNC 的内部信号,地址为 Q78.1(德文版为 A78.1)。通过 CNC 的“诊断”页面检查发现 Q78.1 为“0”,引起了系统急停。进一步检查机床的 PLC 程序,Q78.1 为“0”的原因是由于系统 I/O 模块中的“外部急停”输入信号为“0”引起的。对照机床电气原理图,该输入信号由各进给轴的“超极限”行程开关的常闭触点串联而成。 经测量,机床上的 Y 方向“超极限”开关触点断开,导致了“超极限”保护动作,实际工作台亦处于“超极限”状态。 鉴于机床 Y 轴无制动器,可以比较方便地进行机械手动操作,维修时在机床不通电的情况下,通过手动旋转 Y 轴的丝杠,将 Y 轴退出“超极限”保护,再开机后机床恢复正常工作。

(4)垂直进给轴超极限保护引起急停的故障维修故障现象:某配套 SIEMENS 810MGA3 的立式加工中心,开机后显示“ALM2000”机床无法正常起动。分析及处理过程:分析及处理过程同上。经检查、测量,发现机床故障的原因是 Z 方向“超极限”开关触点断开,使“超极限”保护动作,Z 工作台亦处于“超极限”位置。 由于该机床 Z 轴为垂直进给轴,伺服电动机带有制动器,无法简单地利用机械手动操作退出 Z 轴,维修时通过将机床的“Z 超极限”信号进行瞬时短接,在取消了“超极限”保护后,手动移动机床 Z 轴,退出“超极限”保护位置,然后再恢复“超极限”,机床恢复正常工作[4]。

6、 结束语

数控机床由于技术越来越先进、复杂,对维修人员的要求也就越来越高。数控机床急停故障又是数控设备使用过程中一种常见的复杂故障,由于引起这类故障现象的原因很多,有电气、PMC、参数等多方面的原因,在排除此类问题时,假如没有一种清晰的、科学的思路就会困难重重。经过大量实践验证,文中所提及的这种“追根寻源”的数控机床急停故障排除方法,是一种高速、有效的数控机床急停故障排除方法,为提高数控机床运行效率奠定了一定基础,具有重要的现实应用及指导价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com