摘 要:针对在 FANUC 数控系统的机床上用宏程序对链轮进行加工的问题,详细介绍了宏程序功能的特点和用宏程序对链轮齿形在编程中的数学分析,主要采用坐标系旋转的方法,实现多次调用单一齿槽的加工程序,最终加工出全部齿槽。 最后给出了典型的链轮齿形加工的实例,并用数控加工仿真软件 VERICUT 对其加工程序进行验证。

关键词:数控加工;宏程序;链轮

0 引 言

链轮是一种标准的运动传动部件,其设计是按照国标 GB / T1243-1997 完成的,被很广泛地应用到各种机械的运动传动中。 而在加工制造上面有一定的难度,这是因为产品需求不同,导致链轮的规格尺寸不同,且参数较多的缘故。 链轮齿可以用冷冲压、切削加工、铸造、粉末冶金、火焰切割等多种方法进行加工制造。

为了保证链传动的运动平稳性和传动过程中噪声小,链轮通常采用钢、铸铁为加工材料,用切齿的方法来制造。 在传统方法中,链轮齿形加工通常采用按展成运动原理用链轮滚刀在滚齿机上滚切和用链轮插刀在插齿机上插齿,或者按仿形法用成形铣刀在普通铣床上分度铣削[1]。 这两种传统的制造方法 都要用到专用的链轮滚刀或者铣刀,这对于中小型工厂来说,无疑在链轮的加工方面带来困难。

数控机床为链轮的生产加工带来了新的前景,即在普通的数控铣床可以使用普通的铣刀就可完成对其的铣切。 在数控编程中大致可以分为两类编程,一类是自动编程,另一类是手工编程。 但由于链轮齿形的复杂,若采用 CAD / CAM 软件的自动编程,程序冗长,修改不便;若采用普通手动编程,则需要计算大量的节点坐标,工作量大而且复杂,不易实现。 故本文重点介绍了基于 FANUC-0i 数控系统的数控铣床,利用用户宏程序功能编制出对链轮齿形的加工程序。

1、用户宏程序的功能介绍

用户宏程序是指把具有某种功能的一组命令,以子程序的形式预先存储在系统存储器中,并通过主程序中的宏程序调用指令调用并执行这些子程序[2]。用户宏程序与普通程序的不同点在于,用户宏程序在编程过程中可以使用变量,而变量不仅可以被赋值,还可以在变量之间进行逻辑运算和算术运算,编制出的程序简单,灵活可变;普通程序只能用常量来进行编程,而且常量之间不能进行任何计算,编写出来的程序只能顺序执行,缺乏通用性。

用户宏程序具有良好的易读性和容错性,其结构简单,逻辑严谨,具有较强的通用性等特点。 用户宏程序主要适应于形状相同、尺寸不同的小批量生产零件的数控加工编程和具有数学表达式所描述的曲线以及一些复杂的曲线和曲面的零件的编程。

2、齿形在编程中的数学分析

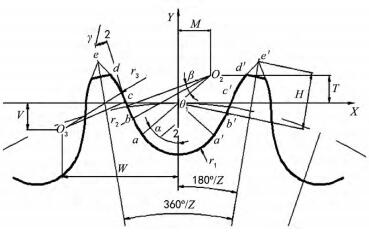

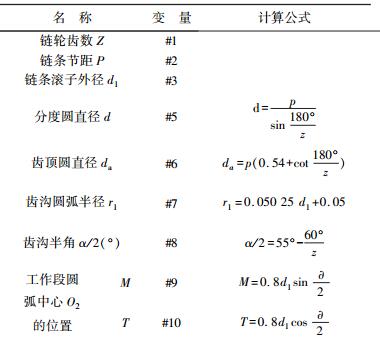

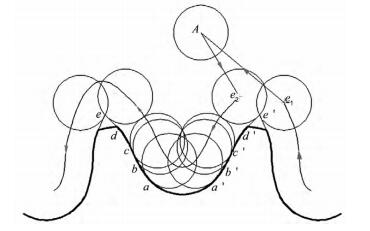

主要讨论根据 GB1243-1997 中规定来设计的短节距滚子链链轮关于数控加工中[3],利用宏程序进行编制加工程序的方法。 以链轮的三圆弧一直线齿形为例,如图 1 所示,该齿形是由简单的直线和圆弧构成,若用普通的手工编程方法,节点坐标的计算太复杂,工作量也很大,且容易出错。 而用宏程序来编程的话,则可以将基本参数、齿槽的几何尺寸和各基点坐标设置成变量,编写出含变量的加工程序[4]。 符合 GB1243-1997 规定的三圆弧一直线齿形链轮的基本参数、齿槽几何尺寸及其在宏程序的变量表示如表 1。

图 1 三圆弧一直线齿形的齿槽形状

表 1 链轮基本参数、齿槽几何尺寸及其变量表示

3、齿形在编程中的加工分析

从图 1 可看出三圆弧一直线齿形的齿槽由圆弧段 e′c′、b′a′、a′a、ab、ce 和直线段 c′b′、bc 组成。 根据金属的切削原理可知,为了降低表面的粗糙度,提高

加工效率,加工中采用逆铣的方式,故刀具的运动路径为 e′→c′→b′→a′→a→b→c→e,逐步对各齿进行加工。 如图 1 所示,先建立编程坐标系,而编程的原点设置在链轮的轴孔中心,z 轴零点设在工件的上表面,故齿槽上各基点的坐标表达式如表 2。

表 2 齿槽各基点的坐标表达式及其变量

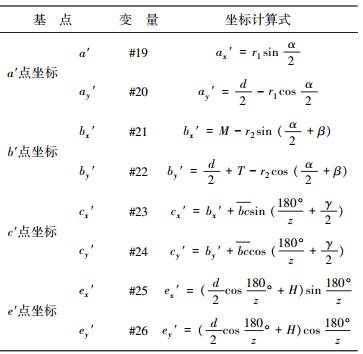

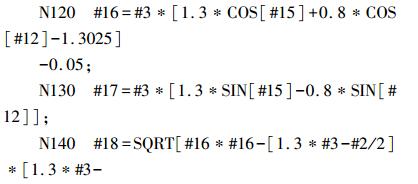

加工走刀路线如图 2 所示,A 点为起刀点,刀具从 A 点出发,首先快速工进至 e′点,建立刀具左补偿,刀具中心偏移至 e′点,由 e′ 点切入工件至 e 点切出,这样就完成了一个齿槽的加工,通过坐标系旋转法,逆时针铣削完全部齿槽,最终回到 e′点(刀具中心偏移至 e2 点) ,最后退回到 A 点,同时取消刀具补偿。 A点 y 坐标可按下式确定[5-6]:

图 2 链轮齿形铣削加工走刀路线

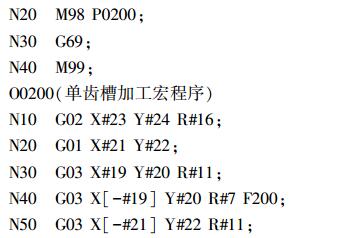

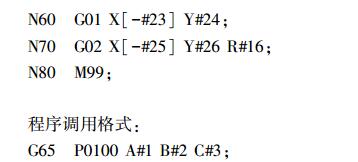

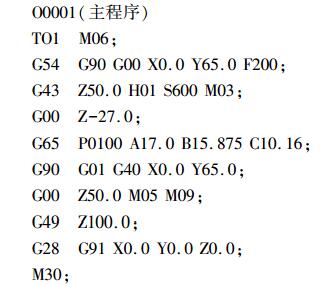

4 、链轮齿形加工宏程序

5、链轮齿形加工实例及仿真

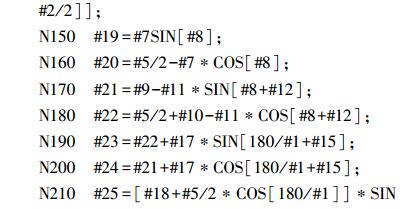

某链轮节距 P = 15. 875 mm,齿数 z = 17,滚子外径 d1= 10. 16 mm,齿宽 b1= 9. 4 mm,采用立铣刀(T01)进行加工,链轮中心为工件坐标系原点。数控加工的程序如下:

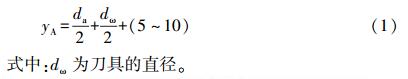

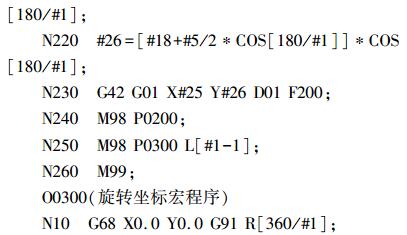

利用 VERICUT 数控仿真软件进行验证程序,VERICUT 是一款专为制造业设计的 CNC 数控机床加工仿真和优化软件,此软件不能生产程序,只能模拟 G 代码程序,包括子程序、宏程序、循环、跳转、变量等。 因此对所编制的链轮宏程序进行仿真,其仿真结果如图 3 所示。

图 3 仿真结果

6 、结 论

通过以上对链轮各部分参数的分析和计算,证明所编制的宏程序使用效果良好。 采用用户宏程序编制出来的程序,结构简单,具有良好的易修改性和易读性,并且程序的通用性强,只要对主程序中齿形的基本参数的赋值进行修改,并按照齿数来确定调用坐标旋转宏程序的次数,就可以加工出形状相同,规格不同的一系列链轮,无需再进行对链轮齿形相应点的计算。此宏程序可以作为子程序予以保存起来。因此,给中小型工厂对链轮在数控铣床上的加工,尤其是对大型链轮的单件或者小批量生产有着重要意义,并给企业带来了经济效益[7-8]。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com