摘要:数控机床是一种高精度、高效率的自动化机床,基于 PLC 的数控机床电气控制系统是数控机床的发展趋势。通过探讨数控铣床电气控制系统的设计,研究提高数控机床安全可靠性、加工精度及生产率的方法,以期为 PLC 在数控机床中的进一步应用提供参考。

关键词:数控机床;PLC;机电一体化;电气控制系统;应用

数控机床是一种高精度、 高效率的自动化机床,具有典型的机电一体化系统。PLC 在数控机床中的应用是机床发展的必然趋势,既能提高机床的自动化水平,又能提高机床的加工精度和可操控性。 本课题以数控铣床为例,探讨数控机床的电气控制技术与设计方法。

1 、数控系统概述

数控机床电气控制系统由数据传输装置、数控系统、PLC 可编程逻辑控制器、主轴驱动系统组成。数据输入装置的功能是将指令信息和各种应用数据输入数控系统。 数控系统是数控机床的中枢,它将接到的全部功能指令进行解码、运算,然后有序地发出各种需要的运动指令和各种机床功能的控制指令,直至运动和功能结束。PLC 可编程逻辑控制器是机床各项功能的逻辑控制中心, 它将来自 CNC 的各种运动及功能指令进行逻辑排序,使其能够准确地、协调有序地安全运行;同时将来自机床的各种信息及工作状态传送给 CNC, 使 CNC 能及时准确地发出进一步的控制指令,如此实现对整个机床的控制。 PLC 控制软件多集成于数控系统中, 而 PLC 硬件在规模较大的系统中往往采取分布式结构。 主轴驱动系统接受来自CNC 的驱动指令,经速度与转矩(功率)调节输出驱动信号,驱动主电动机转动。

2 、数控铣床电气控制系统

数控铣床电气控制系统主要是通过 PLC 与 CNC的集成采取软件接口实现的,一般系统都是将二者间各种通信信息分别指定固定的存放地址,由系统对所有地址的信息状态进行实时监控,根据各接口信号的现时状态加以分析判断, 据此作出进一步的控制命令,完成对运动或功能的控制。

2.1 系统总体结构

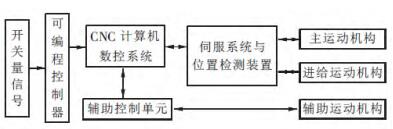

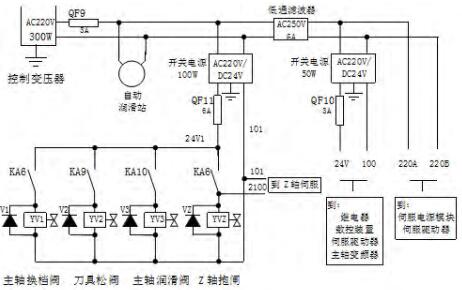

整个控制系统由 CNC 计算机数控系统和强电柜两部分组成。 CNC 计算机数控系统是一个专用的数控装置,由 CNC 系统、输入 / 输出接口、驱动单元和执行机构组成,是控制系统执行加工的核心。 强电柜由动力电路、控制电路和可编程控制器 CNC 组成。 系统结构框图如图 1 所示。

图1 电气控制系统结构框图

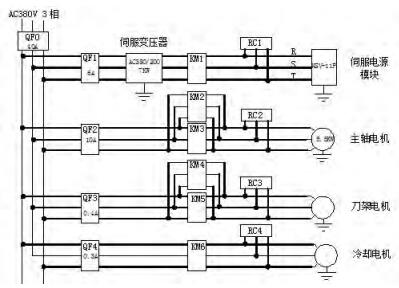

2.2 系统强电回路

系统强电回路由电源部分、伺服强电、主轴强电、冷却电机强电、备用电源组成(如图 2 所示)。 强电控制是介于数控装置和机床机械、液压部件之间的控制系统, 其主要作用是接收数控装置输出的主轴变速、换向、启动或停止,刀具的选择和更换,分度工作台的转位和锁紧,工件的夹紧或松开,切削液的开或关等辅助操作的信号,经必要的编译、逻辑判断、功率放大后直接驱动相应的执行元件(如电器、液压、气动和机械部件等),完成指令所规定的动作,从而实现数控机床在加工过程中的全部自动操作。电源部分按照系统总功率、总电流选择空气开关。 伺服强电给伺服电源模块供电,由交流控制回路进行控制。 主轴强电给主轴电源供电,控制主轴电机。 冷却电机强电由 PLC 进行控制。

图 2 强电回路图

2.3 系统控制回路

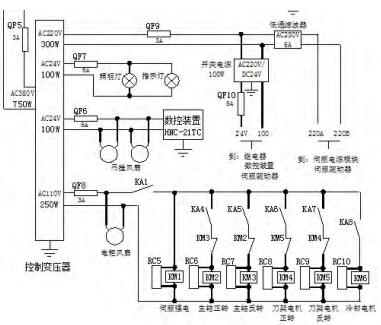

系统控制回路主要由电源回路、 交流控制回路、直流控制回路组成。

1) 电源回路(如图 3 所示)主要给控制部分提供交流和直流电源,保证系统安全供电。在电源回路中,将强电电源通过控制变压器进行转换,获得控制回路需要的 220 V 交流电及 24 V 直流电。 如果系统 CNC模块及控制面板开机后不能正常启动,首先排除电源部分是否正常,之后检查各接口电路。

图 3 电源回路图

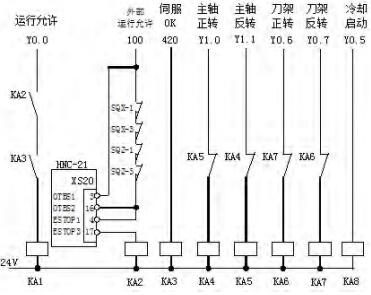

2) 交流回路(如图 4 所示)利用接触器的得电、失电,从而控制强电回路伺服模块、主轴电机等得失电。 在交流回路中,要利用 PLC 编程指令控制中间继电器得电,进一步控制接触器,所以 PLC 在其中发挥核心作用。

图 4 强电控制回路

交流控制回路中的刀具加紧、主轴冷却、主轴润滑、Z 轴抱闸等控制回路, 也是通过 PLC 控制信号进行控制的(如图 5 所示)。

图 5 主轴夹紧控制回路

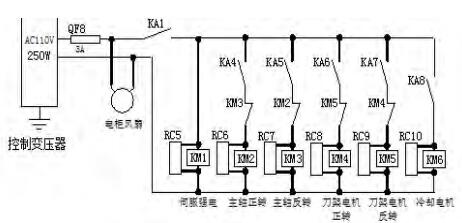

3) 直流控制回路(如图 6 所示)由于中间继电器一般由 24 V 电源驱动,其利用 PLC 信号控制中间继电器组,从而控制接触器动作顺序。3 PLC 输入输出控制系统PLC 具有可靠性高、抗干扰能力强,建造工作量小、维护方便,体积小、质量轻,能耗低等显著特点,运用 PLC 控制数控机床已越来越成为一种趋势。

3.1 数控机床 PLC 控制过程

首先确定 PLC 输入、输出信号,确定哪些机床信号(如按钮、行程开关、继电器触点、无触点开关的信号等)需要输入给 PLC,哪些信号(如继电器线圈、指示灯及其他的执行电路) 需要从 PLC 输出给数控机床, 从而计算出对 PLC 的输入、 输出线数目以及 IO地址分配。

图6 直流控制回路

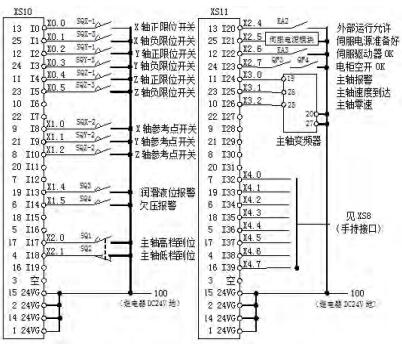

3.2 PLC 输入输出信号

PLC 系统输入输出信号如图 7 所示。利用系统输入输出 IO 分配,控制相应动作。输入信号包括刀具换刀、刀具夹紧、气压报警、坐标轴回零、坐标轴正负限位信号、主轴速度到达信号、外部运行允许信号等。根据程序控制输出信号,也可以按照控制需要对程序进行修改,改变输出信号或 IO 分配。输出信号包括刀具正反转、刀具换刀位、主轴使能、冷却开、伺服使能、伺强电允许、主轴松紧等,输出信号也可以扩展。

图 7 PLC 输入输出信号

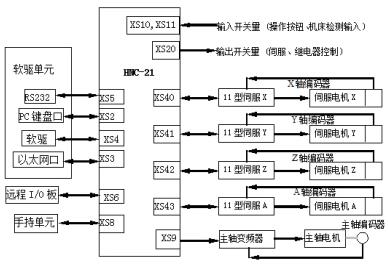

图 8 为华中数控系统设计总体框图,图中反映了输入、输出接口连接方式。

图8 数控系统总体框图

4 、数控系统常见故障分析

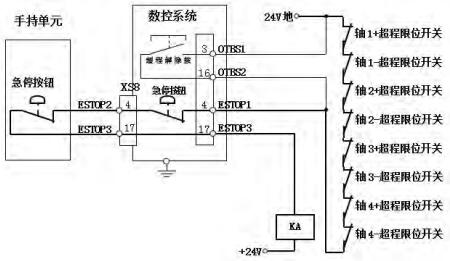

为了预防或避免数控机床在加工过程中对操作人员、机床本身及加工工件造成伤害或损伤,通常需要对急停和超程进行处理。急停按钮用于当数控系统或数控机床出现紧急情况时,需要使数控机床立即停止运动或切断动力装置(如伺服驱动器等)的主电源。当数控系统出现自动报警信息后, 必须按下急停按钮;待查看报警信息并排除故障后,再松开急停按钮,使系统复位并恢复正常。数控系机床的急停和超程保护硬件控制回路如图 9 所示。

图 9 急停和超程保护硬件控制回路图

如果机床一直处于急停状态,不能复位,有以下几个方面原因:1) 电气方面的原因, 如急停回路断路、限位开关损坏、急停按钮损坏等。 2) 系统参数设置错误,使系统信号不能正常输入输出或复位条件不能满足引起的急停故障;PLC 软件未向系统发送复位信息。 应检查 KA 中间继电器; 检查 PLC 程序。 3)PLC 中规定的系统复位所需要完成的信息未满足要求,如伺服动力电源准备好、主轴驱动准备好等信息。应检查电源模块;检查电源模块接线;检查伺服动力电源空气开关。 4) PLC程序编写错误。

5 、结语

本课题设计的电气控制系统采用 PLC 对数控铣床刀具正反转、主轴夹紧、主轴冷却等进行控制,使机具灵活性和可靠性得到提高。 通过对 PLC 数控机床在机械部分和电气控制系统方面的改造,提高了生产率,实现了数控机床的自动化。

通过介绍数控铣床电气控制系统, 说明 PLC 在数控系统中的重要作用。 随着数控技术的发展,PLC逻辑处理功能越来越完善 ,CNC 数控模块必须与PLC 控制模块协同配合, 才能最大限度地发挥 PLC的精确控制能力。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com