基于复合加工的数控系统多轴多通道控制技术探究

2018-3-26 来源:珠海市技师学院 作者:陈廷堡

摘要:目前,人们对复合加工的需求越来越高。在满足复合加工工艺的相关规定之下,本文希望能设计出一台装置确保多个任务的执行方式是并发式的,同时,每个任务之间是没有关联的、独立的;而多轴多通道控制技术的实现是以复合加工技术以及多轴联动控制技术为基础的。故本文对多通道控制技术进行了深入的研究,并提出了动态分配方法,实现了多通道之间的信号传递。

关键词:复合加工;数控系统;多轴多通道控制技术

随着信息技术以及计算机技术的飞速发展,数控行业红单一产品的生产方式已经不能适应时代的要求,故多轴多通道控制技术应运而生,多轴多通道技术已经成为当今时代发展的主题,多轴多通道技术是通过并发形式实现的。所谓的多轴多通道技术指的是多个通道相互协作,独立完成各自的工序,最终共同完成一项任务的过程。

1、多通道数控系统

多通道数控系统当中具有多个运动以及PLC控制器,该系统的主轴可以在同一时间运动,一起完成一项任务。多个主轴的同时运动使得在工作的时候会存在争夺公共轴、工序以及时序的问题,所以,多通道数控系统在工作的时候需要对通道的重叠、并行、交换以及同步等问题进行协调。

通道指的是对零件程序的自动运行进行控制的最小单元。从功能的角度上讲,每个最小单元都可视作一个单通道的能独立运行NC程序的数控系统。多通道系统当中的每个通道是可以进行信息交流的,系统会分配给每个通道一个独立的XYZ轴以及几何轴。

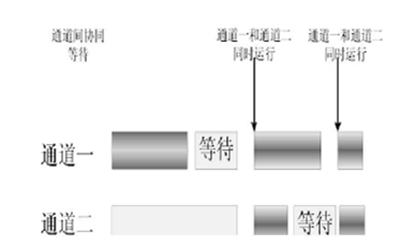

从机械结构的角度上将,数控机床存在局限性,所以为全部的通道配置足够的机床轴是不现实的,因此,工作人员就需要考虑如何对公共资源进行分配的问题。由于系统中的通道之间存在这相互协作的关系,故各个通道之间是相互制约的,这就需要为系统为通告提供协调等待的性能。具体示意图见图1.

图1 多通道控制系统中的多个通道的协作等待功能

上面叙述的多通道数控系统的这些特性,不仅仅为系统节省了资源,还减少了系统完成一项工作所需要的时间,提高了数控产品的精确程度。

2、基于复合加工的数控系统多轴多通道控制技术

就目前的形式而言,基于复合加工的数控系统多轴多通道控制技术已经成为当今数控行业发展的主要趋势,基于复合加工的数控系统多轴多通道控制技术是通过多通道多方式组的并发控制实现的。多轴多通道技术是指一项工序通过多个通道一起完成的过程,如果加工工序是不同的就需要多通道多轴进行复合加工。

2.1 复合加工的主要形式

复合加工主要有一下几种形式:第一,复合加工一个加工元件;第二,复合加工多个加工元件。

为在数控系统当中实现复合加工,需要对数控加工过程进行建模处理,通过上面叙述的两种复合加工方式,提出了复合加工集合的概念;复合加工集合不但可以并行进行,还可以独立进行。

2.2 数控系统当中的多通道协作控制的基本原理

数控系统需要各个通道之间可以独立的协同的完成所需要加工的工序,在多数通道同时工作的时候,需要确定哪个通道何时工作、何时等待等问题,因此,工作人员需要设置一个高效的、可行的通道之间的信息传递以及协作同步机制。

协作控制指的是在通过工作的时候有相应的约束条件,当某个通道工作到某个点的时候,需要等待其他某一通道完成相应的工序之后,才能占用资源继续工作。而同步控制指的是通道以及轴的同步,在不同的通道以及轴工作的时候存在时间差的时候,是需要通过信号传递机制实现多通道的同步控制。就图1而言,通道一的优先级别较高,也就是说通道一需要先独立的完成部分NC程序,在通道一的NC程序运行到一定点的时候,等待通道二开启并运行,通道一处于等待状态。

各个通道之间的信息传递是通过信号量的传递实现的,多通道数控系统当中的通道的地位是平等的,而各个通道是独立的实现自己的NC程序的。

通道之间在进行信号量传递的时候,信号量可以从一个通道直接传递到另外一个通道之中的,但是信号的转发以及信号的收集需要通过第三方来完成,这就不得不提通过管理器这个概念。

通道管理器的主要作用是对信号量进行收集以及发射,通常情况下,通道管理器包含信号发送缓冲区以及信号收集缓冲区这两个内存区域。在多个通道之间需要同步运行的时候,这就需要实现信号量的传递,每个通道都需要和通道管理器进行沟通,这时通道会向通道管理器发送一个等待信号,在所有需要同步运行的通道都向通道控制器发送了等待信号之后,通道管理器就会给所有需要同步运行发送同步信号。具体运行过程见图2.

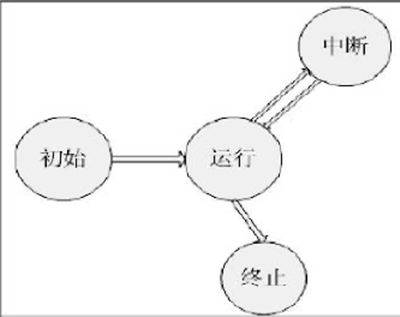

图2 数控系统各个通道状态转换图

2.2.1 数控系统当中的公共轴分配问题

因为数控系统会收到一定机械特性的限制,数控机床当中的轴的数量是一定的,这就表明在加工元件的时候,通多会对公共轴进行争夺。数控系统当中的公共资源的交换以及状态是通过通道管理器进行统一管理的。

基于先前学者的研究,本文提出了一种以信号量机制为基础的公共轴交换策略。公共轴有三种,分别是中性轴、PLC轴以及通道轴,这三种公共轴所处的状态分别是空闲状态、PLC控制状态与通道控制状态,不管在何种操作模式下,通道的状态都为终止状态、初始状态、中断状态、初始状态以及运行状态等的一种。在通多获取了公共轴运行加工工序的时候,这个通道就会被标记为激活状态,在通道完成工序的运行的时候,通道就会被标记为中断状态。

2.2.2 多通道之间的并行控制

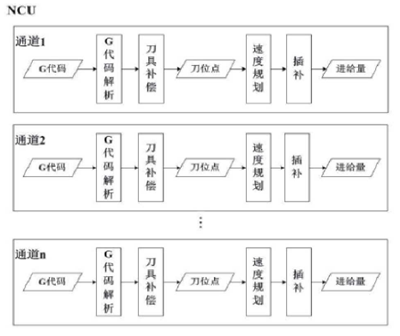

先前的单通道的数控系统的NC程序的运行方式是串行方式,用户在输人了G代码之后,计算机会解释和解析数字控制单元,同时会对插补方式、刀位点以及刀具补偿等进行深人的分析,直到加工工序完成,所以说,先前的单通道数控系统并没有就通道提出建议。但是,当前的多通道数控系统的NC程序运行方式是并行的,用户需要对G代码文件进行输人,并对每个通道需要执行的NC程序进行分配。

图3 多通道数控系统程序加工示意图

图3当中的每个通道当中都配备一个插补器,由于每个通道的NC程序都是需要进行独立插补的。从多通道数控系统整个加工流程的角度上讲,在某一时间段,先前的单通道数控控制系统只可以实现对一个加工元件的NC程序的加工,执行程序的过程是串行执行的,这样不仅不能确保程序的加工精度,还损耗了大量的时间。多通道数控系统可看成多个单通道数控系统在同一个数控机床同时对多个或者一个加工元件的NC程序进行加工的过程。从OS的角度上讲,数控系统可以被认作为一个进程,那么多通道数控系统就可以被认为是一个线程,多通道控制功能可以实现对不同数控机床或者同一数控机床的多个部件或者不同设备的运行进行控制,对它们的控制不仅仅可以独立运行、还可以互相协调实现。多通道数控系统的并行控制技术能保证在多个NC程序在同一时间执行,另外,还可以保证正在执行的NC程序之间的信号处在交互和传递的状态。多通道控制系统当中的控制关系包含任务组、通道组以及机床组三种。

3、总结

在满足复合加工工艺的相关规定之下,本文希望能设计出一台装置确保多个任务的执行方式是并发式的。多通道控制功能可以实现对不同数控机床或者同一数控机床的多个部件或者不同设备的运行进行控制,对它们的控制不仅仅可以独立运行、还可以互相协调实现。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息