落地镗铣床机械大修及数控改造

2015-12-4 来源: 中国有色(沈阳)冶金机械有限公司 作者:张忠旭

摘 要:数控机床是现代装备制造业中的重要组成设备,随着机电一体化进程不断深入,数控机床越来越成为机械工业技术改造的首选设备。为了提高公司机床设备装备水平,适应市场需求,提高产品质量、精度,提高生产效率,降低工人劳动强度,减少工装,缩短生产周期,公司对SKODA W250HC落地镗铣床进行了机械大修及数控化改造。本文介绍了机床机械及电气方面的现状,大修及改造方案。

1 、机床现状及问题

1.1 机床现状

SKODA生产的W250HC落地数控铣镗床,其X轴机械传动结构为齿条齿轮,Y、Z、W 轴为滚珠丝杠副。X、Y轴的驱动电机分别为11.9kW 的直流电机,Z、W 轴共用一台电机并通过程序切换。该设备于1992年安装投入使用至今,机床传动精度、几何精度有所下降,需进行大修及数控化改造。

1.2 机床规格参数

主轴直径250mm,主轴锥孔ISO60,滑枕尺寸520mm×520mm,X轴行程12 000mm,Y轴行程4000mm,Z轴行程2 000mm,W轴行程1 600mm。

1.3 机床坐标轴

X轴为立柱水平移动,Y轴为主轴箱上下移动,Z轴为镗杆移动,W 轴为滑枕水平运动,B轴为工作台旋转运动,V轴为工作台水平移动,S轴为镗杆主轴旋转。

1.4 主要问题

控制系统老化,维修困难,机械部件磨损,精度下降。

2 、大修基本要求及改造方案

2.1 大修基本要求

机械部分作常规大修,恢复设备的主要基础精度。电气部分采用SIEMENS 840D对机床进行数控化改造。

2.2 机械改造方案

2.2.1 主轴部分

(1)保留机床主传动的原直流主轴电机驱动,并经机械变速,及电机的无级调速,以满足各种不同工序的加工要求。

(2)主轴可保留原挂轮机构极其功能,或取消该机构安装编码器以实现数控的定向功能及螺纹加工。

2.2.2 X轴部分

X轴移动采用双齿轮-齿条传动装置,其反向间隙通过双齿轮的调整来消除。采用该结构后,有利于提高其位置精度,并改善其抖动爬行状态。改造时重新设计制造X轴的减速箱。

2.2.3 Y轴主轴箱部分

根据机床的原有结构及数控要求重新设计制造新的传动箱。

2.2.4 Z、W 轴部分

根据数控要求重新设计制造其传动箱。Z、W轴通过原主轴箱内的离合器进行切换。并实现Z、W 轴的分别编程功能。

2.2.5 工作台改造方案

(1)V轴部分

取消V轴原传动齿条,在床身合适部位安装滚珠丝杠。因安装滚珠丝杠的高度尺寸较小,故只能选择Φ63mm的滚珠丝杠。由于丝杠直径较小,其传动链的刚性不足,因此建议V 轴作为定位轴使用。为了配合传动链的改造,转台下滑座将粘贴导轨软带,并与修理好的床身导轨配刮合研。根据数控驱动的技术要求,重新设计制造V 轴减速箱,并

将新的减速箱安装在床身外端面。

(2)B轴部分

将转台的原减速箱改为回转台专用,取消原切换用的离合器。

若安装部位尺寸合适,我方将设计专用双齿轮减速箱,以改善其传动性能及反向间隙。

2.2.6 升降走台部分

新设计的机床的操作箱安装在走台上。机床采用集中操作方式,对主机进行操作,工作台保留原独立的操作方式不变。为了对刀及调整方便操作箱配备一带5m长线缆的手持单元。

2.2.7 拖链部分

机床改造保留机床的原有X轴拖链并增加立柱到主轴箱的拖链。

2.3 液压部分改造方案

2.3.1 X轴部分

X轴的移动均采用一腔一泵的恒流静压导轨。并由专用多头泵供油,该系统具有静压刚度高,避免了恒压毛细式静压易堵塞和复合式导轨静动磨擦系数差别大,导轨易摩损,定位精度低等缺陷,提高了导轨的刚度,延长了导轨的使用寿命。

2.3.2 滚珠丝杠及导轨润滑

滚珠丝杠及Y 轴导轨润滑保留机床的原润滑方式不变。

2.3.3 减速箱润滑

X、Y、Z/W轴减速箱采用机床的原润滑方式不变。

2.3.4 总油泵站方案

重新设计制造新的机床总油泵站,并配备其相应的回油管路及保护检测元件。油泵站为机床床身、滑座等提供静压油和润滑油。油路系统中配备了一台制冷能力强劲的油温自动控制装置,对供油装置进行温度控制。

2.4 机械大修方案

清洗除锈,对机床进行全面清洗。对机床的相关部件除锈处理。对机床床身的导轨进行检查,对其研伤通过精加工或人工修刮的方式来修复。将下滑座与床身导轨进行合研配刮,恢复X轴的相关精度。重新安装机床床身并调整其几何精度,以满足其工艺要求。对立柱导轨进行检修,恢复其精度,若需要,则通过人工修刮的方式来保证其精度要求。

对立柱的传动部分进行检修。对机床主轴箱传动部分及变档机构进行检查调整,更换已经损坏的零件,恢复其正常的工作状态。并将主轴箱与立柱导轨进行合研配刮,恢复其相关精度。重新调整与镗杆轴向及径向精度相关的轴承预紧力并检查调整滑枕镶条。对机床的各个镶条进行配刮,以满足相关的标准要求。根据工艺参数要求,重新配磨机床的各个压板。

清洗检修机床的液压润滑系统,更换老化坏损的压力开关、阀、密封件、管件等。保留机床原用于主轴箱、滑枕夹紧及变挡拉刀的气动系统不变。对其进行检修调整,更换老化元件,恢复正常使用。

2.5 电气改造方案

2.5.1 数控系统

采用德国西门子公司目前最高档的840D机床数控系统来完成该机床的CNC 部分控制,NCCPU选配NCU572.4,该系统具有数控车床所要求的一切基本功能。另配USB接口,方便用户零件程序的传送。为方便机床操作,另配置手持操作单元一件。数控系统与伺服单元、显示器、PLC、手持操作单元等采用西门子专用电缆进行连接。

2.5.2 显示器

采用OP010 彩色液晶10.4" 显示器,配以PCU50来完成NC与显示器的联系。PCU50自带硬盘,扩大了用户程序存储的空间。840D可进行中英文显示切换。具有状态显示及报警诊断等功能。

2.5.3 通信接口

具有COM(RS232)、MPI、USB、VGA、LPT1、PS/2键盘鼠标及外接软驱接口。还具有PCI/ISA扩展插槽。

2.5.4 位置检测元件

(1)半闭环坐标

Z、W 轴采用各自独立的外装编码器,检测装置安装在主轴箱尾端的相应的传动轴端部。

X、Y轴编码器安装在伺服电机尾部,编码器选 1Vpp正弦波,通过西门子专用电缆连接于611D伺服单元,完成轴的速度和半闭环位置控制。

(2)全闭环坐标

作为选项,X、Y 轴可采用进口光栅尺,并选用其输出为1Vpp 正弦波信号,可以与SIEMENS840D系统直接连结而不需转换装置。

2.5.5 PLC部分

机床采用SIEMENS S7-300PLC完成机床的逻辑控制,PLC I/O 点可通过PROFIBUS扩展。该PLC数字I/O除满足机床的控制功能外还保留一定的备用点。

2.5.6 手持单元

为了方便操作者对工件找正、对刀及微量进刀,在机床操作箱旁配备一小型手持单元。

2.5.7 补偿功能

螺距误差补偿,反向间隙补偿功能,刀具长度及半径补偿。

2.5.8 主轴(S轴)部分

保留机床原主轴驱动电机及更换其驱动装置,主轴驱动系统采用590数字式调速系统,或采用SIEMENS的全数字式6RA70装置。该系统为逻辑无环流双闭环调速系统,有完善的诊断及报警功能;通过数值设置参数,并可自动优化闭环参数。通过控制器可使主轴电机具有主传动的恒功率控制模式。通过ANA 模块,将CNC输出的±10V 模拟电压接入主轴装置,完成M03/M04/M05及S功能。系统通过主轴编码器,将其信号接入ANA 模块,使主轴能完成定向功能。

2.5.9 进给轴部分

采用SIMODRIVE 611D 全数字式的驱动装置,配备与电源模块功率相匹配的电抗器和滤波器,并配备SIEMENS的高性能的交流伺服电机。

2.5.10 辅助控制部分

保留原机床的辅助控制部分,其液压系统、润滑系统、冷却系统、排屑系统的控制电机保留,其执行模式不变,并由新的PLC进行控制。

2.5.11 控制电柜

重新设计制作电气控制柜,主要低压电器采用法国TE 的品牌产品和日本OMRON 的继电器。元件布局合理,布线有序,标牌及线号清楚可见、不易脱落。电柜安装有照明灯,并提供220VAC维修电源插座及机床照明电源。按国际标准IEC204-1施工。为了使CNC系统的工作可靠并延长其使用寿命,电柜配备一个温度控制器。

2.5.12 操作部分

重新设计制造操作箱,CNC系统的显示屏安装在操作箱上。操作箱安装在机床的走台上。操作箱外形美观大方,强度高,防尘性好。操作箱内低压电气元件选用质量可靠的名牌厂家产品。元件布局合理,布线有序,标牌及线号清楚可见、不易脱落。严格按照按国际标准IEC204-1施工。

2.5.13 低压电器

该数控机床的电气系统的主要低压电器采用施耐德TE系列产品,小型继电器采用日本OMRON的产品,其它低压电器则采用国内知名品牌。

2.5.14 床身电气部分

对床身上全部电气元件进行检修,更换床身上损坏的电线电缆接插件及接线端子。选用质量可靠的名牌厂家产品。保留原清洗床身接线盒及拖链。按国家标准GB5226.1-2002施工。

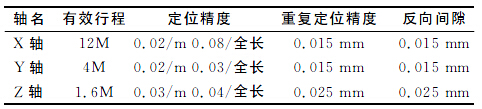

2.6 位置精度(见表1)

表1 位置精度

3、 结 语

改造后加工效率照改造前提高一倍以上,性能与新购置同规格数控镗铣床相当,改造费用只相当购置同样配置新数控镗铣床费用的1/2以下。提高了公司大型设备数控化的水平,扩大了产品加工承制范围,提高了产品加工精度,提高了加工效率,创造了良好的经济效益。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息