珩磨在深孔加工中的应用分析

2017-12-29 来源: 西部新锆核材料科技有限公司 作者:崔 顺,李中奎,张建军,文惠民

摘 要:主要介绍了几种常规的深孔加工技术,并着重介绍了珩磨在深孔加工中的应用方式,珩磨时珩磨油、油石、珩磨工艺参数的选择对珩磨工件的表面质量、加工效率都有很大的影响,合理选择加工工艺对珩磨产品至关重要。

关键词:珩磨;深孔加工;应用分析

目前常见的几种深孔加工方式主要有钻孔、镗孔、铰孔,但是加工产品的粗糙度值达不到 Ra0.2 um甚至更低的要求。珩磨加工由于采用浮动磨削,加工精度受机床本身精度影响较低,对于提高产品的表面粗糙度、孔的加工精度有很好的效果。

本文结合珩磨过程中油石、切削液、工艺参数的选择展开分析,讨论了不同的匹配参数会产生不同的加工效果,合理选择工艺参数对于产品的加工精度、加工效率有着重要的影响。

1 、深孔加工技术介绍

一般将孔的长度与直径之比大于 5 的孔称为深孔[1],约占孔加工量的 40 %以上。深孔加工时,由于深孔刀具细长、刚性差、强度低,加工时容易引偏和振动,导致孔的轴线易歪斜,进而影响加工精度。

另外,刀具的散热条件差、切屑排除困难等,易划伤已加工表面,严重时还会引起刀具的崩刃至折断。目前,常见的深孔加工方法有以下几种:

(1)钻孔加工。

在工件的端面直接采用钻头刀具进行加工,钻杆导向架和床头箱的相对位置也会影响孔的精度。根据排屑方式的不同,主要分为内排屑、外排屑两种。常见的钻孔内排屑方式有:BTA 单管钻、喷吸钻系统。BTA 单管受钻杆内孔排屑空间的限制,主要用于直径﹥12 mm 的深孔钻削加工。

喷吸钻切削方式较 BTA 所需的切削液压力低。但加工时由于有内管,加工最小直径范围受到限制,主要用于直径>18 mm的深孔加工。钻孔外排屑指的是切屑从钻杆外部排

出,通常适用于<20 mm 以下的小孔加工,如枪钻孔、深孔扁钻、麻花钻等加工方式,最小加工孔直径可达1 mm.

(2)镗孔、铰孔加工。

由于钻孔刀具不能使工件内孔的粗糙度提高至 Ra3.6 um 甚至更低,需要对钻孔进行镗孔、铰孔处理。镗孔分为粗、精两次镗削加工,可提高加工精度,也保证了铰孔前的孔的尺寸和粗糙度要求。拆下镗孔用的镗刀头,换上铰刀,对于深孔加工起到光整作用,表面粗糙度值可以达到 Ra≤ 0.8 um 甚至更低,以便工件内表面获得更高的精度要求。

(3)珩磨加工。

在钻、镗、铰加工之后,如果还达不到规定的精度或粗糙度要求,就需要采用深孔精加工技术进行二次或者多次加工。二次加工由于受工件长度、孔径尺寸、工件刚度和刀杆刚度等因素的影响,加工难度较高。

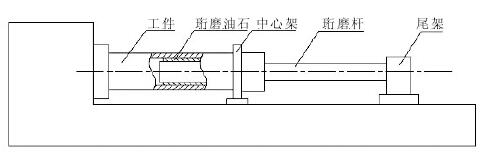

珩磨加工由于采用浮动磨削,因而加工精度受机床本身精度的影响较小,越来越多的应用在深孔加工领域中,图 1 为珩磨加工原理图。

图 1 珩磨加工原理图

珩磨的加工原理:将工件安装在工作台上的夹具中,通过机床主轴带动珩磨头旋转并作轴向往复运动,珩磨头上的油石以一定的压力压在被加工表面上,从而切去工件上极薄的一层金属,以获得高精度表面。

其主要特点如下:

一是,加工精度高:当加工小直径孔时,孔的不圆度、锥度可达 0.5 ~ l um,直线度可达 1 um;加工中等直径孔(φ50 ~ φ20 mm)时,不圆度一般在 5 um 以下。

二是,加工表面质量好:珩磨加工的表面粗糙度可达 Ra1.2 um,采用强力珩磨时,表面粗糙度可达Ra0.2 um。

经过珩磨加工的零件,其表面形成一种有规则均匀而细密的交叉网纹,有利于润滑油的贮存和油膜的保持,并具有较高的表面支撑率,因而能承受较大的载荷,耐磨损。

此外,珩磨切削速度低,冷却液便于进人切削区,带走珩磨产生的大部热量,故被加工表面不会产生烧伤、变质层、裂纹等缺陷,适用于加工有相对运动的精密工件。

三是,加工范围广:珩磨几乎适用除铅以外所有材料的加工。它可用于各类孔的加工,如通孔、盲孔、阶梯孔、带沟槽孔等。此外,还能加工外圆柱面、平面、曲面及齿轮表面等。

珩磨可以加工孔的内径范围为 1 ~ 2 000 mm,长度 1 ~ 24 000 mm.

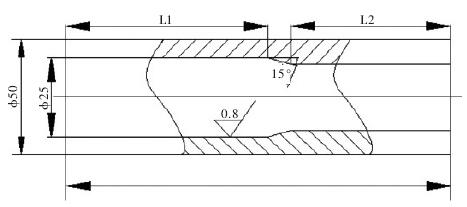

图 2 为某工程用管的加工图示意,由于内孔为φ25 mm 较小,且内部要求的粗糙度较高。常规的加工方法是:在深孔钻床上先钻、再通过拉铰的形式加工内表面,由于内孔上有 15°锥面台阶,所以必须加工完一端后再加工另一端,由于内孔存在台阶,再采用钻刀加工该锥面。但是,缺点是加工采用钻、铰形式,内表面的粗糙度值 Ra0.8 难以保证,且加工周期较长。由于珩磨能够直接加工阶梯孔,并且实现去除余量、提高内孔表面粗糙度的作用,故先采用成形刀具的钻孔一次加工成形,再珩磨不同直径的内孔、阶梯孔,可提高加工效率,并获取更高精度的产品。

图 2 为某工程用管的加工图示意

四是,珩磨余量大:采用强力珩磨时,珩磨的工作压力一般为 2 ~ 6 MPa [2]. 加工余量一般为 0.3 ~ 0.8mm,最大可达 1.1 mm[3].

2 、珩磨在深孔加工中的应用分析

深孔珩磨一般分为粗珩磨、精珩磨,同其它机械加工一样。每道工序都有最佳切削参数,正确选用珩磨参数,对珩磨的质量、效率、磨具及设备的使用寿命都有较大影响。

2.1 珩磨油石的选择

在深孔珩磨加工过程中,油石容易发生崩裂、破碎和脱落等现象,而产品工艺又要求油石不能硬度太高以免粘屑划伤工件表面,又不允许硬度太低而导致耐用度降低。珩磨油石的选择与机床性能、工件材质和硬度、加工余量等因素有关。具体选择时应考虑以下因素:

(1)珩磨油石的磨料主要有白刚玉、绿色碳化硅两个系列。粗珩时宜选用陶瓷结合剂的渗硫白刚玉,油石具有气孔率大,磨削效率高;渗硫处理能使油石在磨削过程中起到良好的润滑作用。精珩时宜选用绿色碳化硅油石,主要起抛光作用。

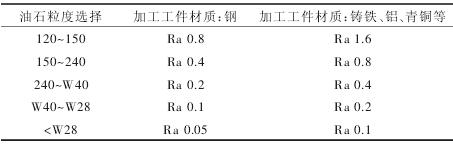

(2)油石粒度的选择与切削效率、加工表面粗糙度有关。油石的粒度越粗,珩磨后工件表面的划痕就越深越宽,表面粗糙度就越大,珩磨就越效率高。因此珩磨油石的粒度在满足表面粗糙度的前提下,尽量选择粗粒度的油石。深孔强力珩磨粗珩宜选 100~150 粒度的油石,精珩宜选 W40~W20 粒度的油石。不同的材料表面粗糙度与油石粒度的关系如表 1 所列。

表 1 不同的材料表面粗糙度与油石粒度选择表

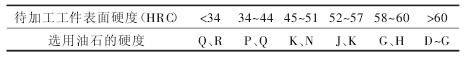

(3)油石的硬度是指油石表面的磨粒在外力作用下脱落的难易程度。磨粒容易脱落的硬度低,不易脱落的硬度高,一般根据机床类型、被加工材料的性能和孔径变化来选择油石硬度。强力珩磨油石硬度比普通油石硬度要高,粗珩时选 K~M,精珩时选 D~J.表 2 为常见的油石硬度选用范围表。

表 2 常见的油石硬度选用范围表

2.2 切削液的选择

珩磨时要求切削液必须及时将切屑及脱落的磨粒冲走,同时油石和工件之间需要进行润滑。润滑性能低、化学性能差的切削液很易使切屑嵌人油石的基体中,进而会产生珩磨表面的划伤、出现裂纹,同时也缩短了珩磨油石使用时间。目前常见的切削液主要有:水基冷却液、珩磨油。不同的珩磨产品应需要不同的润滑方式。含硫的珩磨油可以消除上述的粘屑现象,不含硫的珩磨油通常在禁止使用添加剂的应用场所如航天航空等。

在珩磨时切削液应充足,并且还要经过过滤。过滤方式主要有:磁过滤、离心过滤两种方式,加工没有磁性的材料,如钛、锆合金,则需采用离心过滤的方式。对精度要求高的还应增加纸过滤。

2.3 珩磨工艺参数的选择

在珩磨压力相同的条件下,提高珩磨头的旋转速度会提高工件表面的粗糙度,并提高效率。对于较硬的材料,降低切削速度,对于较软的材料则可适当提高转速。珩磨大直径的工件,主轴速度应降低。珩磨较小直径的则应增加转速。使用同一牌号油石时,也可利用主轴速度的变换实现粗珩、精珩。实现方法为:先用低速进行粗珩,然后提高主轴转速,珩磨头往返运动速度增加时,加工工件为钢件的表面粗糙度将降低,但是加工工件为铸铁件时,珩磨头的往返运动速度增加反而有利于粗糙度的提高。

珩磨压力与油石的损耗也有很大的关系,压力大时,油石损耗快,反之,亦然。所以,在选择珩磨压力时,应实验性选择,以防止划伤工件表面为宜。

3 、结束语

(1)珩磨工艺由于采用软磨削,加工工件精度受机床本身精度的影响较小,越来越多的应用在深孔加工领域中。

(2)珩磨油石、珩磨油、珩磨工艺的选择对珩磨工件的表面质量、加工效率有很大的影响,合理选择工艺对加工精度有着至关重要的影响。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息