调心滚子轴承装球口加工工艺及工装的改进

2017-5-4 来源:银川特种轴承有限公司 作者:王自军 ,王鸿剑,吕国新

摘要:调心滚子轴承内套装球口原来利用卧铣床或立铣床进行加工,劳动强度大,生产效率低。为解决存在的问题,对原工艺与工装进行了改进,将铣床加工改成了镗床加工,设计了装夹套圈的多功能通用夹具和装夹铣刀的夹具,并对镗床主轴进行了技术改造,提高了加工的自动化程度、产品质量及生产效率,降低了劳动强度。

关键词:调心滚子轴承装球口;镗床;铣床;镗床多功能夹具;镗床铣刀夹具

1.前言

在调心滚子轴承设计中,为装配需要,在轴承内套两端面小挡边各设计一个装球口。原工艺规定该装球口用平铣或立铣进行加工,此种工艺加工效率低,劳动强度大。因此,对调心滚子轴承内套加工工艺进行了改进,并对T9210镗床进行了技术改造,设计出一套多功能夹具和一种新的装夹铣刀夹具加工调心滚子轴承内套装球口,使装夹方便快捷,提高了加工自动化程度和生产效率,降低了劳动强度和生产成本。

2.存在的问题

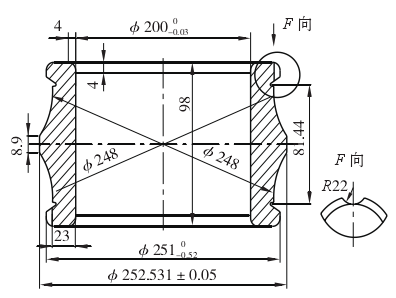

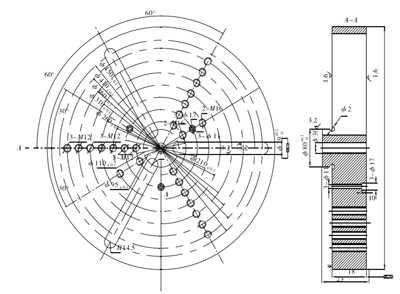

调心滚子轴承内套根据装配的需要,内套两端面挡边相隔180°对称各铣一个装球口,如图 1 所示。根据产品规格的不同,装球口在立铣或卧铣床上进行加工。以立铣床加工53540H轴承内套装球口为例,对工艺加工进行分析说明。

图 1 53540H轴承内套产品图

2.1 装球口加工工艺

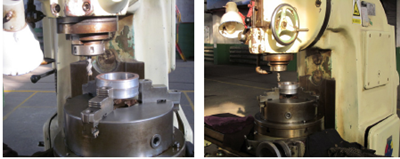

(1)选用的立铣设备为XD5032 , 把TS型回转工作台固定在立铣床的工作平台上,选用直径300mm自定心三爪夹盘,把其固定在TS型回转工作台上,再通过夹盘固定被加工内套,如图 2 所示。

图 2 立铣床加工轴承装球口

(2)53540H内套装球口的半径是R22mm,球口深度为3.26mm,内套内径与装球口的最低点的工艺尺寸为23+0.2mm。

(3)用自定心三爪夹盘把53540H内套夹紧固定,选用立铣刀直径为44mm,把立铣刀装在铣床主轴上并紧固。

(4)调整铣刀与内套装球口位置,进行试加工,并测量球口各相关工艺尺寸,当球口各工艺尺寸符合产品工艺要求时松开此工件,使未加工装球口端面向上,加工另一装球口,使两装球口成180°。

(5)加工完一个内套,松开夹爪,取出内套,完成一个工作循环。更换另一个内套进行下一个工作循环。

2.2 存在的不足

(1)需要两个辅助件(TS型回转工作台和直径300mm自定心三爪夹盘)固定内套,使被加工内套距铣床的工件平台的距离增加,且需通过两次连接固定内套,增加系统误差及不稳定因素。

(2)工件的定位与夹紧需经过两层连接件且通过手工完成。当工件被切削受力时,其定位精度可能受到影响。夹紧力不够时工件容易转动,发生打刀现象,造成废品;夹紧力过大时容易把工件内外径夹伤,或造成工件变形,产生废品。

(3)两装球口成180°,加工时需转动TS型回转工作台,延长了辅助工作时间。

3 .夹具与镗床的技术改进

3.1 夹具的技术改进

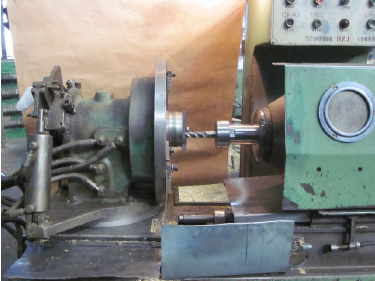

(1)以加工53540H内套为例,说明夹具的改进设计。53540H为调心滚子轴承,在内套两端面对称180°需加工两个装球口。镗床加工内套装球口如图 3 所示。

(2)根据镗床特性,为节约成本,镗削装

图 3 镗床加工内套装球口

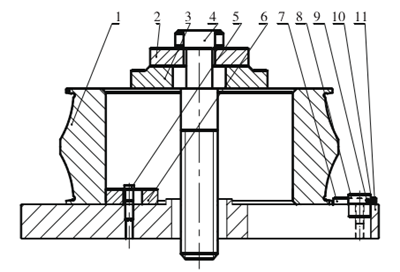

球口夹具被设计成多功能通用夹具,如图 4 所示。首先,在底座上设计一个可调整不同直径的定位板,如图 5 所示。以定位板圆心为中心,以均匀增加的半径画圆,与经过圆心且互成120°的三条直线相交,在每个交点上按一定直径钻孔。根据三点决定一个圆的原理,夹具设计为可调整不同直径的定位板,定位板一端为圆弧形,并带有长孔槽。夹具底座上设计定位调整板。

1.内套 2.开口垫 3.压板 4.拉杆 5.螺钉 6.内径定位调整块

7.装球口定位块 8.导向槽 9.螺钉 10.拉簧 11.底座

图 4 多功能通用夹具

(3)在夹具底座直径方向,三等份钻M12螺丝孔。螺丝孔相邻两孔径相差60mm,方便调整不同内径。压板为长方形条状,根据内套直径不同,可调换不同长度的压板。一套夹具可加工不同规格轴承内套的装球口,做到夹具的通用性。

(4)装球口定位块设计成自由滑动,依靠拉簧的拉力,使定位块与装球口吻合,方便镗第二面装球口,确保两端面装球口成180°。卸去此工件,再进行下一个工作循环。

(5)在加工单个装球口时,去掉镗床的分转动棘轮。

(6)依靠棘轮机构实现均布转动等分,镗床的等分夹具转动90°时,可加工轴承内套端面四等分油槽,增加设备使用功能。通过对夹具的改进,根据被加工内套的直径不同,底座被设计成三种不同的结构,并且装夹在镗床转动盘上的方式也略有不同,图 4 是其中的一种结构,其他结构略。其中一种结构可加工内套最大直径560mm,内套幅高260mm。

图 5 夹具底座

(7)当镗床转速高时,可用变频器调低电机转速;加工直径在280mm内套装球口时,可用合金头铣刀加工。

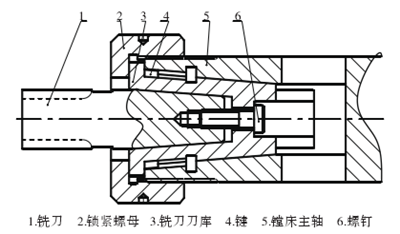

3.2 镗床的技术改进

主要对T9210镗床的主轴进行改进,制作新的铣刀夹具。原主轴装刀锥度是莫氏 5,根据改进要求,重新设计镗床的主轴,申请厂家定制。主轴装刀库口部内径尺寸加大,其锥孔深度到达卸刀口槽部位。在主轴内径上开对称两个6mm的键槽,在主轴的外径上车制螺纹,以紧固铣刀夹具。以镗床代替铣床加工内套的装球口,使原来在铣床上加工的产品可用镗床加工,合理利用设备,提高生产效率。

3.2.1 自制铣刀夹具

根据主轴实际改制的工艺尺寸,自制铣刀夹具,在铣刀夹具的大端锥面上开6mm的对称键槽,以便与主轴进行键连接。使用标准铣刀,根据铣刀的规格不同,自制铣刀夹具内孔莫氏锥度也不同。自制铣刀夹具可用压紧螺帽把铣刀夹具压紧在镗床主轴上。改进后铣刀夹具如图 6 所示。

图 6 改进后铣刀夹具

(1)铣刀刀库外径锥度是莫氏 5,镗床立轴内锥度是莫氏 5 。

(2)刀库内径锥度取莫氏 2、莫氏 3、莫氏 4是为了与现有的铣刀、镗刀通用。

(3)在铣装球口时,铣刀局部受力,要用螺钉把铣刀拉紧。

(4)螺帽主要是为防止铣刀库从镗床主轴上脱落。

4.工作原理

把改进的夹具固定在镗床等分夹具上,并根据产品内径或外径的不同,让内径或外径调整在同一圆周上,通过油缸、拉杆、压板把待铣装改进后刀夹整体装夹在刀架里面,圆柄成型刀装入刀夹内后,直接将压紧螺丝拧紧即可,刀夹不必再探出刀架外,从结构上看制造也非常简单,见图 5,只需满足刀具中心高即可。在刀夹侧面开了一个槽口,用以压紧及卸下成型刀。刀夹装入刀架被拧紧后,两者成为一体,刚性有较大幅度提高,防止刀具因意外振动而损坏刀尖,保证刀具正常切削。排除的铁屑碰不到刀夹,避免了铁屑缠刀及刮伤工件的现象。改进前、后刀夹结构对比见图 6。

球口的内套固定在多功能夹具上,并调整好待铣装球口的位置,把自制铣刀夹具固定到镗床主轴上,开动机床进行小量进给调试加工,对加工部位的工艺尺寸进行检测,经过多次调试加工,使装球口工艺尺寸符合设计要求为止,然后更换下一件产品继续进行加工。加工方法如图 3 所示。

5.改进后的优点

(1)取消中间的两次过渡连接,消除了多次连接带来的系统误差及不稳定因素。

(2)通过液压油缸、拉杆、压板,能够牢固压紧被加工产品,防止内套松动,并消除内径夹伤和变形,确保产品质量的稳定性。

(3)依靠液压装置固定产品,使装夹产品方便快捷,提高加工自动化,减轻劳动强度。

(4)增大镗床加工范围,内套最大外径560mm,内套幅高260mm。

(5)铣刀夹具可装通用铣刀,也可装自制单刃、双刃刀杆镗刀,刀杆的长度可根据需求确定。

(6)镗床性能稳定可靠,可依据产品的加工量,对镗床的进给量、进给速度、行程进行调整。调整合适,可自行进刀或退刀,减少中间辅助时间,提高生产效率。

6.结束语

通过试运行加工,一次试制成功,加工出的产品符合设计要求,减轻劳动强度,缩短加工周期,提高生产效率,扩大产品加工范围。此项改进达到了预期效果,为公司带来良好的经济效益。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息