摘要: 利用ANSYS 有限元软件对TK6363 型卧式龙门铣床立柱进行了仿真优化分析,计算结果表明铣床立柱结构设计不够合理,导致铣床用材量增多,制造成本升高。通过优化立柱内部加筋板布局形式,实现了在保证加工精度条件下的最优用材量,产品性价比得到大幅提升。同时计算分析了改进前后铣床立柱的振动特性,改进前后铣床立柱基本振动形式没有发生明显改变,改进后立柱各阶频率均有提高。实践表明,该研究不仅解决了工程实际问题,而且为卧式龙门铣床立柱的结构设计提供有益参考。

0 引言

卧式龙门铣床是一种高效率的金属切削机床,因其具有质量稳定,操作方便,性能可靠等优良性能而被广泛应用于建筑、机械、航空、冶炼、铁路等部门 。床身立柱是卧式龙门铣床的重要组成部分,起着支撑主轴箱在导轨上运动和连接工作台及主要零部件的作用 。立柱内部结构设计决定了数控铣床的各种加工特性,主要体现在产品的加工精度和效率、抗振性能、工作寿命等方面; 如果立柱结构设计不合理将会导致铣床的加工刚度不足,从而在铣削过程中发生变形和振动,最终影响加工产品的精度 。

TK6363 型卧式龙门铣床为某厂自主研发生产的大型数控铣床,该铣床具有加工类型多,工作效率高、加工精度高等优点。由于该型号铣床的结构是通过经验法、类比法的传统方法设计出来的,不仅铣床设计周期长,而且整机笨重,试验、制造成本高,从企业效益方面来说这是较大的浪费应急需改进。

本文针对此型号铣床重要部件—立柱进行有限元分析及轻量化设计,以期得到具有较好动态特性与刚度的立柱结构,最大限度发挥出材料的力学特性,为铣床的研发与生产服务。在有限元优化分析中,针对这种重型铣床的研究并不多见,通过本文的研究,可为有限元在重型数控铣床中的应用探明一条新的道路,为我国重型数控铣床的研发提供相应的理论依据。

1 、铣床立柱原结构有限元分析

1. 1 建立铣床立柱三维实体模型

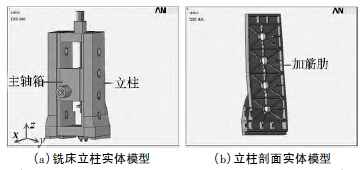

根据设计图纸尺寸在ANSYS 环境中建立三维几何模型。立柱竖直方向截面为长方形,每侧立柱内壁设置有水平加筋肋和竖直加筋肋,其布置形式为米字型。三维模型建立过程中,为了简化立柱结构方便建模,在能够如实体现立柱结构主要力学性能的前提下,对立柱个别附属非受力构件作了一些简化,如简化掉一些小凸台、吊装孔、安装孔等 。铣床三维实体模型如图1 所示。

图1 数控铣床三维实体模型

1. 2 铣床立柱有限元计算模型

( 1) 划分单元类型选择

由于TK6363 型铣床立柱结构相对规则平整,网格类型选用SOLID92( 十节点四面体等参数单元) 即可满足计算精度要求 。

( 2) 定义立柱材料参数

铣床立柱选用ZG16MN 钢作为铸造材料,依据材料手册资料,其材料参数如表1 所示。

表1 铣床立柱材料参数

( 3) 网格划分

采取ANSYS 提供的人工划分网格的方法,对铣床立柱模型进行单元尺寸设置: 主轴箱和立柱网格单元边长度设置为0. 04m,铣刀盘和主轴网格单元边长度设置为0. 02m。按照上述方案对TK6363 型数控铣床进行网格划分后总的节点数为281643 个,总单元数为176935 个。

( 4) 载荷计算

该铣床在进行铣削加工时主要受轴向力和扭矩的作用。轴向力可转化为面力作用于铣刀盘面上,以避免应力集中的出现而影响有限元计算结果; 扭矩可转化为集中力的形式作用于铣刀盘的各节点处。实验铣削深度分别为5mm 和10mm,轴向力和扭矩[9]可由式( 1) 求得:

公式1

CF( 系数) = 89; ae( 铣削接触弧深) = 80mm;af( 进给量) = 0. 2mm/齿; dt( 铣刀直径) =100mm; ap( 铣削深度) = 5mm/10mm; z ( 铣刀齿数) =6;Pc( 主轴切削功率) = 31kW; n ( 转数) = 500r /min。通过式( 1) 计算得到轴向力F 和扭矩M:铣削深度为5mm 时: F = 5. 2kN,M = 600N·m;铣削深度为10mm 时: F = 10kN,M = 600N·m。

( 5) 约束条件

在加工工件时,铣床立柱固定不动,工作台做水平运动,立柱底面无线位移和角位移,6 个自由度都为零,有限元计算时立柱底面全部约束。施加约束和载荷后的有限元模型如图2 所示。

图2 铣床立柱有限元模型

2 、有限元数值模拟可靠性验证

2. 1 可靠性验证

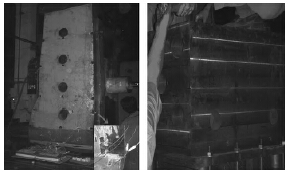

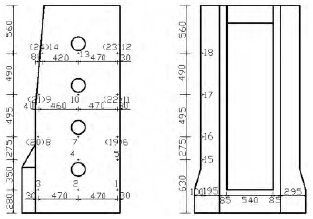

为验证ANSYS 模拟的可靠性,利用YJ-4501A 型静态电阻应变仪测量立柱在铣削深度分别为5mm 和10mm 时测量点的应变值,并与ANSYS 模拟数据对比分析,应变片位置如图3 和图4 所示。( 括号内贴片编号为对面对称点贴片编号)

图3 粘贴应变片的数控铣床

图4 应变片贴片位置

图4 中的应变片1、5、6( 19) 、11( 22) 、12( 23) 、14( 24) 、9( 21) 、8( 20) 、3 贴片方向沿x 轴方向,应变片15 ~ 18 贴片方向沿y 轴方向,应变片2、4、7、10、13 贴片方向沿z 轴方向,有限元模拟结果与实验测试结果如表2 所示( 对称点贴片取其平均值) 。

表2 实测数据与模拟结果

由表2 数据可以看出,每一组ANSYS 模拟数据与实验测试数据都处于同一数量级上,由于实验设备的测试精度及现场测试环境的影响导致了误差的产生,但相对误差均在5%以内,基于此,可以证明本文所使用的建模、分析和模拟方法与步骤适用于TK6363 型数控铣床的有限元数值模拟,并且数值模拟结果是可靠的。

2. 2 铣床立柱原结构有限元模拟结果分析

( 1) 强度分析

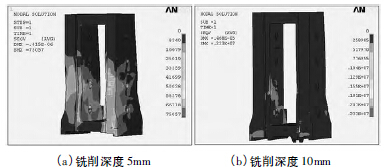

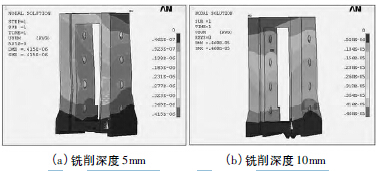

铣床强度是指铣床承受载荷后抵抗发生变形的能力。铣床立柱在铣削深度为5mm 和10mm 两种工况下的最大等效应力分别为0. 07MPa 和2. 33MPa,其位置均在主轴箱附近,提取立柱应力云图如图5 所示。

图5 铣削深度为5mm 和10mm 的应力云图

从两种工况的等效应力云图上可以看出最大等效应力均出现在立柱与主轴箱附近交汇处,立柱大部分承载区域的等效应力值在0 ~ 0. 7MPa 之间,而铣床立柱的材质为16Mn 钢,其强度极限为345MPa。考虑到铣刀的性能、铣削精度及主轴功率,TK6363 型数控铣床最大铣削深度控制在10mm 以内,因此,从等效应力分析的结果来看,铣床立柱受到的应力较小,且大部分都处于低应力区,远远满足强度要求,且有较大的富余,需要进一步的结构优化。

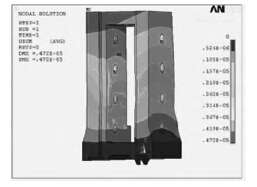

( 2) 刚度分析

TK6363 型数控铣床在铣削反作用力下会发生微变形,并直接影响到铣床的加工精度。铣床刚度除取决于自身材料的力学特性外,还与几何形状、边界条件、外力作用形式等因素有关,分析铣床立柱的刚度是该型号铣床设计任务中的一项重要工作。铣床立柱在铣削深度为5mm 和10mm 两种工况下的最大位移量分别为4. 15E-04mm 和4. 68E-03mm,其位置均处于铣床顶部,提取立柱变形云图如图6 所示。

图6 铣削深度为5mm 和10mm 的变形云图

由图6 可知,两种工况下铣床立柱会发生变形,其变形值处于较低数值范围内属于微变形,变形值由铣床底部向上逐渐变大,直到顶部达到最大值,由此可知铣床在进行铣削加工时会出现向后的弯曲趋势,这与强度分析结果相吻合。由上述分析可知,该型号数控铣床满足刚度的要求且有富余,由此进一步说明需要对铣床进行结构优化分析,从而减轻自重,降低造价。

3 、模态分析

模态分析主要用于分析结构的振动特性,铣床立柱受到来电机和滑轨的激振而产生振动,当结构设计不合理时,会因振动而造成某些构件的疲劳破坏,进而影响铣床加工精度和使用寿命。

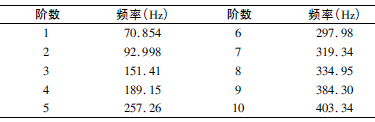

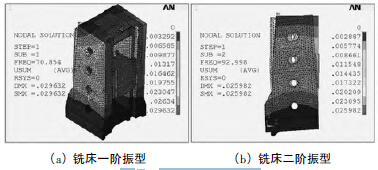

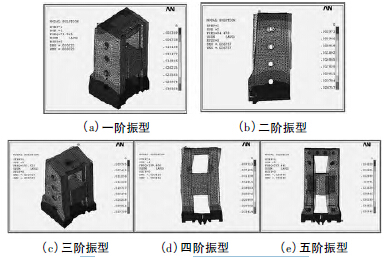

本文将计算床身立柱在动态激励下的响应,考虑该型号数控铣床的结构较为复杂,且结合计算机配置,在此选用Block Lanczos 法求解铣床立柱的模态,该方法精度高,速度快,适合大型结构求解。铣床在铣削加工时振源频率属低频范围,高阶模态的固有频率远大于该铣床的激振频率,因此低阶固有频率对铣床立柱的动态特性起决定作用,本文求解时共扩展了10 阶模态,前10 阶固有频率如表3 所示。前两阶振型如图7所示,其中一阶振型主要是立柱与主轴箱发生相对扭转运动,同时沿y 轴方向弯曲变形; 二阶振型主要是弯曲变形。

表3 铣床前十阶固有振动频率( Hz)

图7 数控铣床振型图

4、 轻量化设计

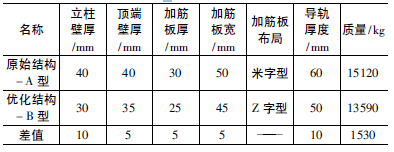

考虑到企业的浇铸生产成本及后续的配套设施费用,此次轻量化设计中,铣床的外形尺寸保持不变,在保证加工精度的前提下,对铣床的壁厚及立柱内部加筋板布置形式进行优化。由原始静力分析可知: 铣床的刚度和强度远满足要求,且存在较大富余,故简化加筋板的数量,调整布置形式,优化后的TK6363-B 型立柱加筋板结构如图8 所示,轻量化设计方案见表4。

表4 减重方案

图8 B 型立柱剖面三维实体模型

对轻量化的数控铣床分别进行静力学和模态分析,优化后的铣床其强度和刚度变化量较小,最大等效应力由原来的2. 33MPa 变为2. 34MPa,立柱最大变形量由原来的4. 68E-03mm 变为4. 72E-03mm,其变形值在0. 05mm 以内,满足TK6363 型数控铣床加工精度设

要求,变形云图如图9 所示。

图9 B 型铣削深度为10mm 变形云图

随着铣床壁厚的减小及加筋板布局形式的改变,TK6363-B 型数控铣床的各阶固有频率随之增大,前5阶固有频率如表5 所示,前五阶振型如图10 所示。

表5 TK6363-B 型铣床前五阶固有频率

图10 TK6363-B 型数控铣床振型图

综上所述,优化后的铣床加工精度仍满足要求,其固有频率略有升高,动态特性相对较优,振型特点是:底部相对较稳定,立柱与主轴箱会发生相对扭转运动,并沿y 轴方向弯曲,顶部位移量相对最大。

5、 结论

本文针对TK6363 型数控铣床进行了轻量化设计,在保证最大限度降低浇铸生产成本及后续配套设施费用的前提下,可在重量减轻10% 的同时,保证铣床加工精度符合设计要求。数值模拟与电测实验的综合应用使得铣床设计计算更加快速、精确,有效降低了生产成本,并进一步提升了铣床的质量品质。同时为工程结构优化设计提供了可靠的理论依据,为铣床类新产品的研发提供了有益的指导。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com