X62W 万能铣床的 PLC 控制

2016-1-6 来源:广西玉林高级技工学校 作者:冯春楠

摘要:继电接触器控制电路虽然应用很广,但存在触点使用寿命短、体积大、接线繁杂等缺点,特别是因为它采用固定接线方式,一旦控制要求有所变动,就需重新设计安装,通用性和灵活性较差。采用 PLC(可编程控制器)控制可克服以上缺点,特别是在复杂的控制,以及控制要求有所变动的控制中,其通用性和灵活性就较为优越。

关键词:可编程控制器;线路控制;万能铣床

0 引言

PLC 是一种数字运算操作的电子系统,专为在工业环境下应用而设计。它采用可编程的存储器,用来在其内部存储程序,执行逻辑运算、顺序控制、定时、计数和算术运算等操作指令,并通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。用 PLC 实现电路的控制,主要包括对电路的控制要求进行分析、确定输入/输出点数及其地址分配、进行主电路及 PLC 接线、进行程序设计、对程序进行仿真调试和带负荷调试运行这几个步聚。

2 要求

该铣床共用 3 台异步电机拖动,它们分别是主轴电动机D-Z、进给电动机 D-G 和冷却泵电动机 D-L。

2.1 主要特点

(1) 铣削加工有顺铣和逆铣两种加工方式, 所以要求主轴电动机能正反转。 对主轴电动机 D-Z 的控制是通过换相 5H与接触器 C-Z; C-D 进行正反转和反接制动及冲动控制, 并通过机械机构进行变速。

(2) 铣床的工作台要求有前后、左右、上下 6 个方向的进给运动、快速移动和限位控制,并能过机械机构使工作台能上下、左右、前后方向的改变,对 D-G 要正反转控制;以T-K 工作台快速牵引电磁阀实现工作台快慢移动。

(3) D-L 只要求能进行正转控制。

2.2 电气控制要求与联锁措施

(1) 为防止刀具和铣床的损坏,要求只有主轴旋转后才允许有进给运动和进给方向的快速移动。

(2) 6 个方向的进给运动中同时只能有一种方向运动,该铣床采用了机械操纵插槽和位置形状相配合的方式来实现 6个方向的联锁及接触器联锁。

(3) 主轴运动和进给运动采用变速盘来进行速度选择,为保证变速齿轮进入良好啮合状态,两种运动都要求变速后作瞬时点动。

(4) 当主轴电动机或冷却电动机过载时,进行运动必须立即停止,以免损坏刀具和铣床。

(5) 要求有冷却系统、照明设备及各种保护措施。

(6) 停止、快进和启动要求实现两地控制。

3 确定输入/输出(I/O)点数及其地址分配

3.1 确定输入点数及其地址分配

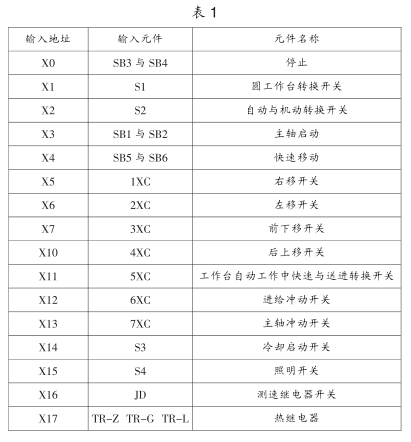

确定输入点数及其地址分配即为确定输入信号的个数及其对应的输入继电器的地址分配。根据上述对铣床的控制求及分析,PLC 控制系统的输入包括:停止、过载保护、圆工作台转换开关、自动与机动转换开关、快速移动、主轴启动、进给冲动、主轴冲动、冷却、启动、照明、测速继电器、工作台自动工作中快速与送进的转换开关、右移开关、 前下移开关、后上移开关,共计 18 个开关量输入信号, 即 18 个相对应地址输入继电器,其地址分配如表 1 所示。

3.2 确定输出点数及其地址分配

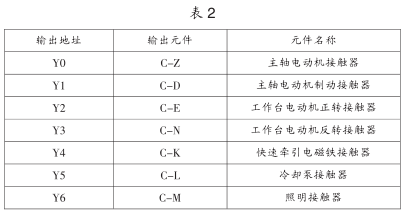

确定输出点数及其地址分配即为确定输出信号的个数及其对应的输出继电器的地址分配。PLC 控制系统的输出包括:主轴电动机接触器、主轴电动机制动接触器、工作台正转接触器、工作台反转接触器、工作台快速进给接触器、冷却泵、照明接触器,共计 7 个输出执行信号,即 7 个相对应地址输出继电器,其地址分配如表 2 所示。

4 主电路及 PLC 接线

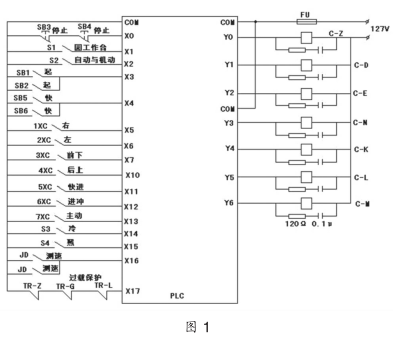

进行主电路及 PLC 接线就是进行硬件上的线路连接。进行PLC 接线就是根据控制要求对PLC 的输入、输出端及电源进行线路上的连接,接线图如图 1 所示。

连接时要注意元件安装要符合安装工艺要求,线路布局合理,避免交错,导线与接线柱的连接要注意安全可靠,符合布线及导线连接工艺标准。

5 程序设计

进行程序设计可通过三菱 PLC 编程软件 “GX Developer”进行。在 PLC 中常用的编程方法有梯形图法和指令表法两种。应用梯形图进行编程时,只要按梯形图逻辑行顺序输入到计算机中去,计算机就可自动将梯形图转换成指令表及 PLC 能接受的机器语言,存入并执行。

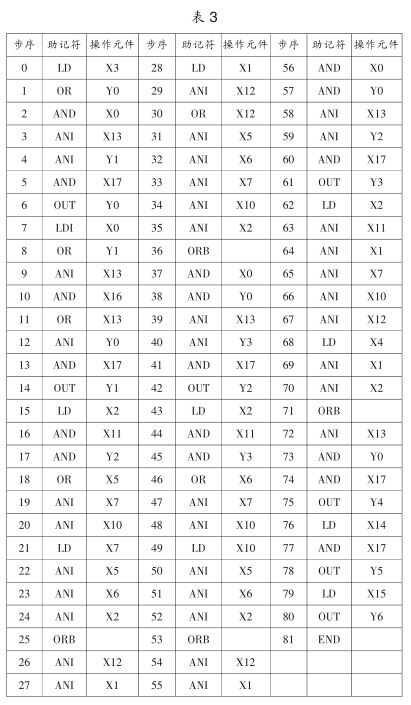

指令表类似于计算机汇编语言的形式,用指令的助记符来进行编程。所以,采用指令表法进行编程时首先要根据电路控制要求通过编程软件 GX Developer 编写出由多个指令语句组成的相对应电路控制功能的程序列表。根据控制要求,X62W 万能铣床的 PLC 控制的程序列表如表 3 所示。

6 软件仿真调试

程序编写好后,先转换成梯形图,然后利用 PLC 编程软件 “GX Developer” 中的软元件测试功能分别对 X62W 万能铣床各动作控制要求进行仿真测试。在仿真测试中执行各动作要求时各软元件能按预定目标进行动作,说明程序编写成功,可进行下一个步聚的操作;如果执行各动作指令时各软元件不能按预定目标进行动作,无法实现预定目标动作,说明编写好的程序存在一定的问题,必须重新修改程序,再进行仿真测试,测试成功后才能进行下一步的操作。

7 带负荷调试运行

PLC 程序进行仿真调试没问题后,要把程序从电脑写入到 PLC 中,才能进行带负荷调试。带负荷调试也就是对硬件进行通电调试。通电调试前,必须先检查电路连接是否正确才能进行。

调试时,要分别对主轴电动机 D-Z、进给电动机 D-G 和冷却泵电动机 D-L 进行调试。如果均能按预定目标运行,则说明硬件接线正确,调试成功;如出现调试不成功时,必须要根据故障现象对硬件接线相应部分进行反复检查,排查出故障原因,然后重新进行接线,直到主轴电动机 D-Z、进给电动机 D-G 和冷却泵电动机 D-L 均能成功按预期目标运行为止。

8 结语

X62W 万能铣床的控制电路较为复杂,当控制以及控制要求有所变动,采用 PLC 控制,只需重新编写程序,再进行调试即可,其通用性和灵活性就较高。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com