摘 要:随着机械化程度的不断提高,越来越多的加工方法表现出各自的优缺点。本文在实践经验的基础上对标准齿轮的仿形法进行了总结和归纳,从基本的加工方法入手,对标准齿轮的加工方法进行了阐述,力求加工工艺简洁明了并具有实用性。该方法在加工方法上具有实际可操作性,在实践教学中具备了一定的可行性。

关键词:标准齿轮;展成法;仿形法;公法线长度测量

标准齿轮是一种机械传动零件,主要为传递运动和动力的装置,在任何一个机械部件中所起的作用都非常关键,所以齿轮质量好坏直接影响到传动的平稳、噪声大小及齿轮的使用寿命;因此,加工齿轮要求齿形要正,节圆跳动小,齿距等分,公法线长度适中以及表面粗糙度小。

1 、齿轮加工方法

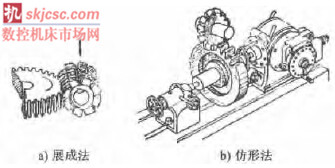

通常在齿轮加工过程中,主要利用其齿形啮合原理和齿形曲线来进行加工,主要的加工方法有2种,如图1所示。

图1 齿轮加工方法

1.1 展成法

展成法加工齿轮是根据齿轮啮合原理,将2个齿轮在传动的过程中加工出来,一般加工时1个模数1把刀具,适合于大批量和效率要求高的生产加工。

1.2 仿形法

仿形法齿形曲线靠齿轮铣刀来保证,齿距的均匀性靠分度头来保证。在铣床上用仿形法铣削齿轮一般能达到9级精度(1~5级为高级;6~8级为中级;9~12级为低级)。仿形法加工直齿轮应确定3个条件,即模数、压力角和齿数,标准直齿轮的外径、节径、齿高、齿厚和公法线长度等都可计算或者查询得到,选择铣刀也依据这3个条件。

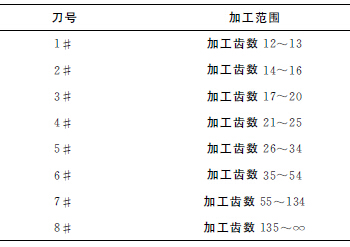

展成法使用1个模数1把刀具(插刀或滚刀),而仿形齿轮铣刀使用1个模数8把刀具,每把刀具的加工范围见表1。从表1可以看出,选刀时需注意国家规定标准公制齿轮压力角为20°[1-3],另外,伞齿轮铣刀与通用铣刀外形基本相似,不能弄错。伞齿轮铣刀会注明“伞”或“□”字样,适合于小批量单件生产加工。

表1 仿形法刀具选用标准

2 、操作方法

展成法加工一般是批量生产,比如法士特公司利用展成法进行批量生产,机械化程度较高,效率也较高;而仿形法对人工操作水平要求高,适用于单件加工,本文以仿形法为例进行加工。

2.1 加工步骤

在选刀和装刀时,依据表1进行选刀,然后安装分度头和尾架,对其进行校正,外圆跳动、上母线和侧母线允许差≤0.03mm,上齿坯校正≤0.03mm。通过前期的计算调整,分度头满足n=40/z(n 是转速,z是走刀量,对于钢件:n=95~150r/min,z=47.5~60mm/min;对于铸件:n=75~118r/min,z=47.5~60mm/min),计算手柄转速选取分度盘孔数,调整定位销和分度叉,拧紧分度盘紧固螺钉。线对中心铣削1个槽并检查中心,其深度为1.5

mm,检查棒直径为1.5mm。进行铣削加工并测量,测出齿数,测量公法线长度并与公法线长度要求尺寸(取中间公差)比较。根据公式H=1.46(L1-L2)计算升高量(H 是升高量,1.46是常数,L1是实测尺寸,L2是要求尺寸),升高后铣削第1个槽,再摇过1个跨测齿数,铣削第2个槽,再测量公法线长度是否符合要求,如果还大,按上述方法再得到升高量,直到符合要求为止,依次铣削完毕并测量合格后,卸下工件。

2.2 加工注意要点

1)对齿坯进行检查,主要应检查齿顶圆直径,圆周与端面的圆跳动并计算齿顶圆直径是否符合加工要求,用游标卡尺测量是否与齿坯外圆直径相符。

2)分度头与尾架安装和校正时,分度头卡盘、尾架和工件一定要夹牢并预留好装加工件的位置,以便于装卸工件。

3)工件的安装和校正。齿轮按齿坯形状分为孔齿轮和轴齿轮2种,安装后仍要校正其顶圆与分度头主轴心线的同轴度,确定符合图样精度要求。

4)分度头分度手柄转数的计算和调整。例如当z=32,m=2,压力角为20°时,由n=40/z得n=40/32(手柄转数为1转又1/4个孔距)。分度要仔细,分度手柄不能摇过,如果摇过要返回1圈重新摇,以排除间隙,分度前松开主轴紧固手柄,分度后紧固手柄,否则齿距会不相等。

5)选择与安装铣刀。根据m 数和齿形角选出模数相同的成套铣刀,再根据齿数z 选出符合要求齿的铣刀,将铣刀安装于铣刀刀轴上,位置应尽量靠近主轴,以增加铣刀安装刚度。

6)调整切削用量,检查中心齿槽,返回原位再次铣削,零件检查合格后再取下工件,否则会出现二次装夹造成的废品。

7)对中心。用划线试切对中心法在齿坯上划出中心线后,移动工作台,使齿坯的划线与铣刀廓形中心基本重合,然后在齿坯划线处铣削一浅印(小椭圆形),依据此浅印判断铣刀廓形是否与工件轴心线重合,也可低于和高于中心1~2mm划出2条线来对中心。

8)开车对刀。移动升降台,使铣刀与齿坯外圆轻轻接触,然后退出工件,记住刻度环的读数,根据模数计算齿顶高。例如h 为4.4mm时,第1次上升4mm粗铣,依次铣削完全齿,第2次上升H =1.46(L1-L2),精铣完第一齿后要进行测量,测量时选用公法线千分尺,符合图样公差要求后再依次分度铣削完各齿。

3 、直齿轮测量

3.1 铣刀廓形中心是否与齿坯轴心线重合

利用圆柱测量法验证铣刀廓形中心是否与齿坯轴心线重合,其方法是将对好中心的齿坯先铣削一浅槽(一般为1.5m),然后将长度大于齿坯厚度,直径近似为m 的圆柱置于浅槽中,使分度头主轴转90°,处于水平位置,用百分表测量圆柱两端并记下读数,再将分度头主轴转180°,使浅槽处于另一测,并水平移动百分表,看表上读数是否与原读数相同,如果相同则说明铣刀廓形中心与齿坯轴心线重合,如果不同,其差值的1/2即是轴心线的偏移量,按偏移量移动横向工作台可使中心对准。

3.2 齿厚测量

一般在测量时可使用公法线长度测量和固定弦齿厚测量2种方法,习惯上用公法线长度法测量,量具是公法线千分尺,用来测量圆周面上的数据;而固定弦齿厚测量是测量单个齿公称直径处的距离。

4 、易产生的问题及产生原因

1)齿形出现偏斜是对中心不准所致。

2)齿厚大小不等,齿距不均匀,原因是工件的径向跳动过大或未校正,分度头不准或摇错分度手柄转速后未消除间隙。

3)齿厚尺寸不正确,原因是使用齿厚游标卡尺量不正确或卡尺测量爪磨损有误差,切削深度调整得不正确,铣刀刀号选择不对。

4)齿轮齿数不对,原因是计算分度错误或选错了孔圈,查错了孔距。

5)齿面表面粗糙度不符合图样要求,原因是切削速度过大或过小,进给量太大。

5 、结语

机械加工中作为标准齿轮的加工方法有很多种,本文主要以普通卧式万能铣床X6132为例进行研究,以实践研究提高教学质量为最终目的,希望在今后的学习和工作中能解决更多的加工难题。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com