浅析数控铣床加工中的过切现象

2021-11-8 来源:泰州机电高等职业技术学校 作者:赵建军

摘要:随着科学技术的发展,数控机床在机械加工领域发挥着越来越重要的作用,逐渐成为机械制造业的主要生产设备。尽管数控铣床凭借自身一系列优点在现代工业生产中获得广泛应用,如自动化、智能化以及效率化,但是过切现象在所难免,现专门进行详细的解析。

关键词:数控铣床;加工;过切现象

在现代化工业加工中数控机床获得广泛的应用,其具有一系列优点,如高自动化程度、高加工精确度以及强零件适应性,数控铣床便是重要一类。但是,数控铣床在实际加工过程中受各种因素的影响造成“过切”的可能性较大,即所谓的切削过量,从而会对加工精度造成直接影响,严重情况下极易造成加工产品报废[1]。

1.加工拐角时的过切

1.1 内角交接处

在铣削零件的过程中,轮廓内角极易出现过切的情况,原因主要体现在两方面。一方面,铣刀运动到内角交接处时,随着铣与工件之间的接触面积的增加,切削力也会出现相应的增大,紧接着,在过拐角时,切削力会由之前的铣两面突然变成铣一面,而且,此时的面积会出现相继减小,然后,工艺系数的弹性会发生变形并逐渐恢复,与此同时,会导致刀具向工件加工表面的内侧变形,最终引发过切现象。另一方面,通常,大惯性和大增益系统的作用以及高进给速度会使刀具过切受到运动惯性的作用和影响。

解决措施:其一,选择短柄刀具,即具有良好的刚性、抗震、热变形小,如高速钢立铣刀,事实表明尽管这样会额外增加一些刀具的成本,却能在最大限度确保加工质量,从整体上降低加工成本。其二,充分利用进给速度的分级编程。

1.2 各轴速度滞后特性

如果所加工的零件拐角为直角,且加工路线与两个正交坐标轴相关相符,将指令停止瞬间输入在某一定位坐标轴上形成伺服系统位置,此时,另一坐标轴伺服系统会紧挨着其接受位置,这样能够使指令在第一时间从零瞬间加速到指定速度。不可忽视的是,在指令突然改变那一瞬间,第一轴在达成指令位置的过程中难免会诱发滞后量,最终导致在第二轴加速过程中因为第一轴未及时到达拐点而滋生过切现象。

解决措施:使用分级降速法对第一坐标轴进行编程,或者借助程序转段时所具有的功能,即自动加速或减速;其二,使用科学合理的装夹方法,避免加工路线的重合性,同时,要注意保持两个正交坐标轴的重合关系;其三,在拐角位置,应注意使编程能够稍作停顿[2]。

2.建立或撤消刀补过程中所导致的过切现象

2.1 路径不正确

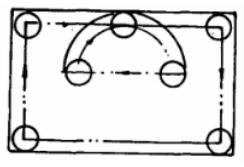

当前数控铣床均能操纵自动化刀具半径补偿功能这一指令,但是,在加工面的交接处,通常很难迅速实现刀具的建立与撤消刀补的指令,对此,需要在切面方向或者在延长线上精选刀具的切入与切出模式。相反的是,如果用径向实施切入刀具,就会在进入轮廓之后使加工初期的运动方向发生改变,与此同时,切削刀的大小和方向也会发生改变,而此时在工件的表面也会出现短暂的停留现象。此外,因为受到工艺系统自身弹性变化的影响,所以工件表面会出现或多或少的伤痕,举例而言,在加工内型面的过程中,如果在加工面的交接位置无法迅速实现对刀补的建立与撤消指令,就需要采用图 1 方式予以解决。

图 1 刀补建立或撤消方式

2.2 不能正确使用指令

在建立自动刀具补偿后,关于与刀补平面内运动坐标无关的程序段不能连续插入两个及其以上。关于自动刀补功能的建立,在采用 G40、G41、G42 指令时应用注意:不含插补平面坐标程序段在连续使用时,为避免造成过切,应该将指示下一刀具运动方面的坐标指示不应该插入到不含插补平面坐标中[3]。

3.B 型刀补铣削外轮廓时产生的过切

在这类轮廓尖点时,系统可采用圆弧的方式来连接刀具中心轨迹段,如此一来可以保证在外尖角处刀具切削刃能够始终接触工件,尖角处能够被铣削成圆角,以此会形成过切。

解决措施:在开展切削加工时可人工使用直线过渡编程的方式。

4.加工工艺处理工作存在局限性

目前,在加工工艺过程中,难免会产生过切问题,在加工路线和选择加工余量等过程中均存在一定的问题。其一,在铣削非直线轮廓时,对于外圆的铣削,应注意让刀沿着切线方向顺利进入圆弧铣削,切忌切入法线方向;初步完成加工作业后,需要让刀具多走一段,与此同时,必须沿着切线的方向正确退出,这样才能避免出现取消补刀所导致的过切问题;其次,在铣削内圆弧的过程中,应注意沿着切线方向实施切入与切出,此时,切线方向的切入必须是圆弧相且圆弧。其二,如果零件在精度方面的要求较高,则可使用两种方式进行加工,即粗加工、精加工。关于加工余量,取 0.1-0.4mm为精加工余量;如果对凹槽的加工要求比较高,就需要选用直径较小的立铣刀从铣槽中部开始铣,接着,在补偿铣削两边应选用最合适的刀具半径[4]。

结束语

数控铣削加工过程中,受多种因素的影响会造成过切的情况,在设计零件时需严格按照加工工艺条件限定来科学的优化其结果,避免造成加工质量不佳,如过切等。同时,为避免过切需合理的选择刀具,合理的编写数控加工程序结构。针对需要数控铣削加工的零件,在数据加工程序编制过程中对零件的结构工艺、刀具选择、数据加工程序等因素进行综合考虑,确保能够得到规定的工件形状。另外,正确操作机床,防止机床受到的冲击力过大或长期满负荷工作,为确保机械加工业与产品合格进行定期的保养至关重要。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com