EA4T 钢的深孔钻削加工切削参数优化

2018-4-23 来源:首都航天机械公司 作者:沈学静,张亚波,乔丽平

摘要: 为合理选择 EA4T 材料在深孔加工中的切削参数,以改变 EA4T 空心车轴在深孔加工中加工难度高、生产效率低的问题,在深孔加工钻削力学模型的基础上,将约束函数和单优化目标函数与遗算法相结合,建立合理的优化结构。充分考虑深孔钻削中切削形态和排屑的重要作用,引入切屑的断屑率 CBR 和切屑的容屑系数 R,在试切实验基础上综合考虑加工要求、效率和成本等因素,对优化组合结果进行了评估和适当的修正,得到较为合理、但有较高实用价值的切削用量优化参数。

关键词: EA4T; 深孔加工; 遗传算法; 切削用量; 断屑率; 容屑系数

1、引言

随着我国运输业和物流业的飞速发展,高速列车作为其中主要组成部分之一,其相关的技术和理论也在不断进步。因 EA4T 钢广泛用于动车、高铁等高速机车车轴的制造,又被为车轴钢。EA4T引进自德国,成分含量近似于国产 25Cr Mo4V,具有较高的抗疲劳性、韧性塑形和强度。空心车轴是高速重载车轴的新研发系列产品,已经成功地应用于动车、高铁和地铁等最新高速机车产品中,并逐步扩大了应用范围.在 EA4T空心车轴加工制造过程中,深孔钻削加工是突出的技术难点,引起了相关领域学者和专家的关注。

EA4T 作为一种新型的合金材料,性能高,但导热性差、加工性低,相对加工性 Kv=0.2-0.45,在其深孔钻削加工过程中出现形态不规则的长卷屑、切削温度过高、钻削力过大等现象,导致钻杆振动、排屑困难和刀具磨损严重等加工问题,因此,EA4T 深孔钻削的相关理论知识还需不断探索。

切削用量是深孔钻削加工中重要的参考因素,合理选择切削参数是钻削顺利进行的前提,直接影响切屑形态、排屑速度、表面粗糙度、加工精度等众多因素。对钻削加工 EA4T 材料时的切削速度、进给量、切削液流量等进行深入的研究和合理优化是解决断屑、排屑和提高加工质量和效率的有效途径和手段。通过回归分析得到较为合理的切削用量,这种方法消耗人力和物力极大,尤其对于EA4T等价格较高的合金材料来说更是如此,因此综合利用深孔钻削理论和智能优化算法是切削参数选择的重要方法。

2、BTA 深孔加工系统

2. 1 BTA 系统工作原理

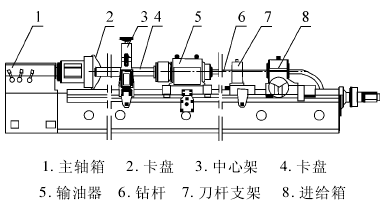

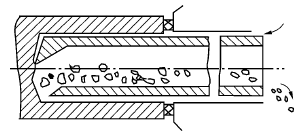

BTA 深孔加工系统为内排屑深孔加工系统的典型代表,其基本结构见图 1。高压切削液经授油器通过钻杆与工件之间的环状间隙抵达切削区,将切屑顶入钻头的排屑通道,并顺空心钻杆的中间排出,这期间切削液起冷却润滑和运送切屑的作用。图2为 BTA 钻供油和排屑的工作简图。

图1 内排屑深孔钻镗床结构

图2 BTA 深孔钻供油和排屑示意图

2. 2 BTA 深孔钻削最佳切削条件

加大进给量可以增强断屑效果和降低切屑长度,有利于切屑排出。提高切削速度可减少切屑塑性应变和降低切削力,增加材料的去除率和加工效率。但是,增加切削速度或进给量会产生大量的热量,减少刀具寿命。对于深孔钻削来说,切削速度和进给量的选择需要考虑切屑形态、加工质量、刀具磨损、切削效率和切削成本等众多因素的综合作用,由于顺利排屑是深孔加工进行的基础,因此切削参数的最佳范围及不同切削条件下的切屑断屑率 CBR是最重要的参考指标。当CBR处于合理范围时,切屑的断裂效果良好,综合考虑加工质量、刀具寿命和加工成本等指标,最终确定工件材料和 BTA刀具匹配的最佳钻削条件。

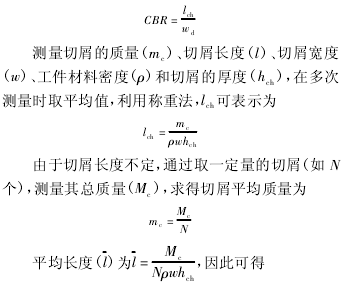

由切屑长度(Lch) 与未变形的切削层公称切屑宽度(Wd) 之比可以得出切屑的断屑率CBR为

3 、优化的数学模型

3. 1 目标函数

作为深孔加工技术最常用的加工方式,深孔钻削生产效率的提高具有很高的经济性。以最大生产效率为目标函数,加工工时模型为

由于在深孔钻削中,切削深度和切削宽度为固定值,令进给量f和切削速度v为优化变量,其目标函数为

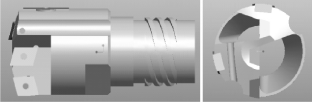

图3 BTA 深孔钻三维实体图

(2) 机床条件

主轴转速必须在机床允许的最小转速Nmin和最大转速 Nmax之间,有

4、EA4T 切削参数优化算法

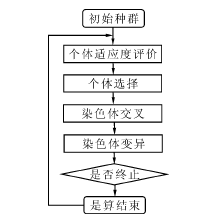

4. 1 遗传优化算法

由于优化目标函数与约束方程都是非线性方程,采用传统优化方法很难达到目的。遗传算法( GA) 是通过抽象模拟自然界中生物的遗传规律和进化过程的智能搜索优化算法。在进行优化计算时,对切削用量物种基因链编码、重组,保留基因杂交和变异产生适应强者,其操作流程见图4。

图4 遗传算法的操作流程

4.2 实例优化及验证

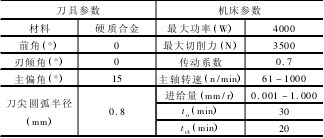

深孔钻削工件材料为EA4T 实心车轴,重量约为 900kg,加工孔直径Φ59.8mm,孔深 2200mm。加工设备为德州机床厂T2120深孔钻镗床,采用工件旋转、刀具进给的方式。刀具为错齿 BTA 机夹式可转位深孔钻头,刀齿材料为涂层硬质合金,Sandvik系列中的TiN 涂层刀片。EA4T 钢力学性能见表1,其余基本参数见表2。

表1 EA4T 钢力学性能

表2 切削用量优化的试验条件

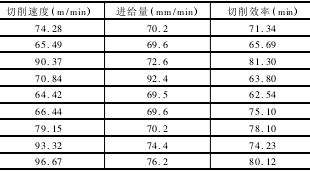

综合考虑 EA4T 材料的切削用量需求、算法的精确度和程序的运行过程,遗传算法输入参数中,种群个数 100,最大运行代数 200,个体适应值阈值100,染色交叉概率 0.1,染色体变异率 0.8。利用Matlab 得到表3所示最终优化结果。

表3 优化算法结果

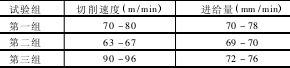

由于深孔加工的特殊性,需要对优化解的切屑形态和排屑程度指标进行验证,优化的参数必须满足切屑断屑率 CBR和切屑容屑系数 R 的参数指标要求。通过研究 EA4T 材料的深孔加工得到: 当CBR≤10 时,切削过程断屑效果良好,切屑容屑系数R取值为50。分析优化组合的数据可分为三组切削参数选择范围(见表4) 。

表4 试切加工参考切削用量

通过试加工试验得到以下结果: 第三组试验的振动较大,刀具磨损最为严重的,工件表面粗糙度不是很理想; 第二组试验数据的切屑形态较大,有时会出现杂乱的长卷屑,排屑效果一般。第一组试验中,当切削速度为 75m/min、进给速度 70mm/min 时,切屑形态较为均匀合理,测量得到CBR=6.68,断屑效果为三组中最佳,设定的切削液流量 150L/min、压力为 2. 5MPa 时,满足切屑容屑系数要求,排屑效果良好,加工精度和表面粗糙度均比较理想。因此,加工孔直径 59.8mm,孔深 2200mm 的 EA4T 实心车轴较为合理的优化切削参数见表5。

表5 EA4T 实心车轴切削用量优化结果

5 、结语

深孔加工是一种复杂、独特的切削加工方式,选择切削参数时需要考虑的因素较多。EA4T 作为一种难加工的低碳合金材料,在钻削加工中,切削力和振动都较大,切屑大多呈带状或螺卷状长切屑,排屑困难,降低加工质量,钻削速度难以提高,加工效率低。本文对深孔钻削加工的切削用量进行合理优化,建立了基于 GA 的切削用量优化结构。

基于深孔加工的特殊性,结合优化结果和试切实验,引入切屑的断屑率CBR和切屑的容屑系数R进行定量评估。

通过实际加工效果对优化切削参数进行合理的调整,得到了较为合理的切削用量,对提高加工效率、降低生产成本有实用意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com