高速深孔加工顶紧系统设计

2018-4-24 来源:中北大学 山西省深孔加工工程技术研究中心 作者: 张继明,沈兴全,李忠秋,倪雪婷,曹卫卫

摘要: 高速深孔加工过程中,加工速度快,切削液的流量和压力较大,工件和授油器能否稳定连接是影响加工过程可靠性的关键因素之一。高速深孔加工在不同工况下连接工件和授油器的顶紧力大小要求不同,并且对工件夹紧时顶紧力精度的要求较高,文章采用 PLC 控制自动调节顶紧力的大小,有效的提高了高速深孔加工效率与稳定性。

关键词: 高速深孔加工; 精度; PLC; 自动调节

0 、引言

深孔加工中,工件的夹紧是利用三爪卡盘、中心架、授油器三部分共同完成,三爪卡盘夹紧工件一端后,采用液压推动授油器顶紧工件另一端,中心架支撑工件中部,从而达到夹紧工件的目的传统的深孔钻镗床授油器顶紧工件的顶紧力依靠工人经验确定,而如果顶紧力过大会造成加工工件变形,影响加工精度,顶紧力过小则会造成切削液溢出,切削过程中油液飞溅,影响加工环境,因此,依靠工人经验进行顶紧操作可靠性较差。随着深孔加工在民用领域应用的逐步加快,对深孔加工精度、效率的要求越来越高,高速深孔加工逐渐受到重视。同时,在高速深孔加工中,切削速度快,钻头会产生大量切削热,需要更多的切削液将热量带走,切削液的流量和压力更大,对顶紧力的要求也更高。文献对高速 BTA 钻削进行流体的压力分析,讨论了高速深孔加工过程中切削热、切削速度和切削液流量之间的关系。现有高速深孔加工对工件夹紧系统研究较少。因此,为提高顶紧力精度,以及实现针对不同工件顶紧力大小可调,本文以 PLC 为基础设计自动顶紧系统,采用比例溢流阀调节系统压力,搭配压力传感器实现系统的闭环控制。

1 、自动顶紧系统总体设计

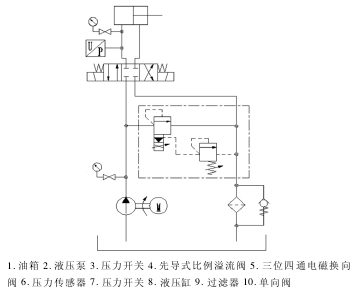

自动顶紧系统主要包含三部分: 顶紧结构、液压系统和控制系统。其中顶紧结构采用传统深孔加工顶紧结构,利用液压力推动授油器内部结构顶紧工件; 液压系统由液压泵、带限压阀的先导式比例溢流阀、电磁换向阀等组成; 控制系统的核心是西门子 S7-200 系列PLC,型号为 CPU 224XPCN,压力传感器采集液压缸内部油压信号并传递给 PLC,并采用西门子 MP 177 多功能触摸屏作为该系统的人机交互工具。

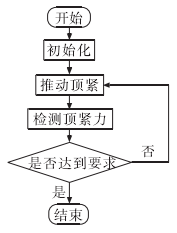

自动顶紧系统的工作流程图如图1所示。工件定位完成后,控制系统初始化,确定预设顶紧力大小,系统开始顶紧。压力传感器自动获取液压缸压力信号,并将压力信号传送给 PLC,经过 PLC的信号处理模块对信号进行分析处理,然后将信号发送到触摸屏实时显示压力值,同时根据预设压力值通过 PLC 的 PID 算法对压力信号进行运算,输出模拟量电压信号并传入放大器,放大器输出脉冲信号给比例溢流阀调整液压缸内部压力,从而实现顶紧力调整的闭环控制。

图1 自动顶紧系统工作流程图

2 、液压系统设计

2.1 液压系统原理

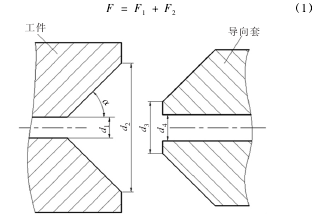

深孔加工的工件顶紧结构示意图如图 2 所示,采用锥形结构进行顶紧密封。锥形密封是否可靠的一个重要因素是轴向力 F 的大小。深孔加工顶紧轴向力大小为:

图2 顶紧结构示意图

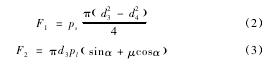

其中,F1为密封腔内液压油对导向套端面的作用力,F2为工件与导向套相互作用力在轴向的分力。因此,

其中,ps为密封腔内冷却液压强,pl为沿轴线的线压力,μ 为工件与导向套的摩擦系数。锥形密封的设计要点是保证工件和导向套都在弹性变形范围内。深孔加工中工件材料未定,本研究以45 钢进行设计计算。对于导向套,根据第三强度理论可得:

锥形密封最适宜的锥面角度为 60°,即 α = 30°。将式(5) 、(6) 带入式(1) 、(2) 、(3) 中,得理论上最大轴向力:

F= F1+ F2= 3002.2+2276.5=5278.7N (7)

高速深孔加工机床是由授油器内部液压活塞推动导向套顶紧,已知活塞受力截面积S= 801mm2。则顶紧系统最大工作压力为:

由于实际深孔加工中工件材料多样,因此设定顶紧系统工作压力为 6MPa.

液压系统的工作原理如图 3 所示,共两个动作: 顶紧和回收。

图3 液压原理图

顶紧: 启动液压泵,同时完全接通比例溢流阀,4系统卸载启动。三位四通电磁换向阀5左位接通,液压油推动液压缸开始顶紧,根据压力传感器获取压力调节比例溢流阀,实现系统调压。系统压力达到预设压力后,三位四通电磁换向阀5中位接通,同时比例溢流阀4完全接通,系统卸载运行。回收: 三位四通电磁换向阀5右位接通,关闭比例溢流阀4,液压缸回到指定位置后,换向阀5 回中位,同时比例溢流阀4完全接通,系统卸载运行。

2.2 选取电液比例溢流阀

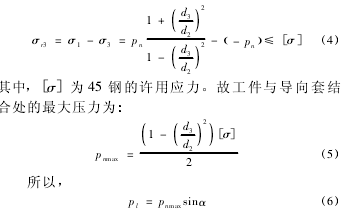

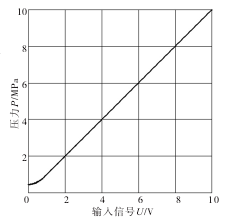

根据液压系统对油压和流量的要求,本系统采用意大利 ATOS 的先导式比例溢流阀,型号为 RZMO-AE-030 /210,它带有模拟式集成放大器,并且出厂时经过工厂预调,保证了阀的良好工作性能,也使安装使用更为简便。 如图4所示,该阀接收标准的0 ~ 10V 输入信号,并转化为占空比的 PWM 信号。该阀的最高工作压力为 31. 5MPa,最大流量 40L/min,压力调整范围是0.6 ~ 10MPa。

图4 压力P与控制信号U的特征曲线

3 、控制系统设计

3.1 控制系统原理

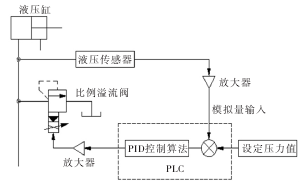

自动顶紧系统原理图如图 5 所示,由液压缸,压力传感器,PLC,比例溢流阀组成闭环控制系统。首先,由 PLC 得到指令,获取压力值。然后,根据压力传感器测得当前压力运用 PID 算法对比例溢流阀进行调节,从而对液压缸压力进行控制。最终实现顶紧力的自动调控。

图5 自动顶紧系统原理图

3.2 传感器

本系统采用的传感器是美国 MEAS 生产的 U5700系列传感器,它的量程为0~7MPa,内置放大器,输出信号是0~10V 模拟信号,可以直接与 PLC 进行信号传输。西门子 PLC S7-224XPCN 的 EM231-2HAI 模拟量输入模块能够有效的接收该传感器采集的信号。

3.3 触摸屏

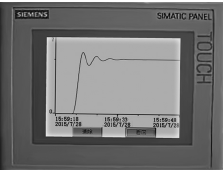

西门子 MP 177 多功能触摸屏使用 Win CC flexi-ble 标准组态软件。 设计控制界面如图 6 所示,通过该触摸屏可以设置需要达到的工作压力,显示实时工作压力,并且能够查看实时压力曲线。

图6 触摸屏控制界面

3.4 PLC 编程

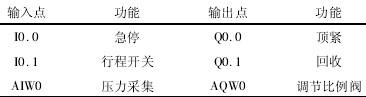

西门子PLC S7-224XPCN 具有14 个数字量输入点和 10 个数字量输出点,并集成了 2 个模拟量输入点和 1 个模拟量输出点,可实现简单的模拟量控制。表1 为 PLC 的 I / O 分配表。

表1 PLC I/O 分配表

本系统梯形图主要分为自动、手动、模拟量采集和PID运算四部分。在自动和手动控制部分,定义自动、手动等控制变量与触摸屏相关控件对应,并编写梯形图实现自动顶紧、手动顶紧。在模拟量采集子程序中,将采集到的压力信号放大与预设压力对比,当实时压力与预设压力相等时停止顶紧。在PID 运算子程序中,根据传感器和比例溢流阀的模拟量输入 /输出参数,使用 PLC 编程软件向导设置 PID 控制的回路给定值范围、比例增益、采样时间、积分时间、微分时间等参数。完成向导后,自动生成初始化子程序 PIDx _INIT和中断程序 PID_EXE 等。使用 PID 调节控制面板对PID 参数进行自动调节。

4 、实验

为验证自动顶紧系统的工作效率与精度,本研究对系统进行了实验测试。实验机床使用 BTA 高速深孔钻镗床,工件与刀具相对转速为 680r /min,工件材料采用 45 钢,导向套顶紧部分锥面角度为60°。密封腔内液压油压力为 3MPa,设置顶紧压力为 5MPa。

工件与导向套结合部位无冷却液泄露现象。系统从顶紧起始位置到顶紧完成的压力曲线如图 7 所示,由图可得: 该顶紧系统从开始顶紧到完成耗时约为 15s,前 4s 时间内压力迅速达到 5MPa,之后 11s 顶紧压力在 5MPa 上下浮动,并逐步稳定到 5MPa。

由实验结果可知,本文设计的顶紧系统能够有效避免高速深孔加工过程中工件与导向套结合部位冷却液泄露现象,加工环境得到改善。使用 PLC 和触摸屏作为顶紧系统的控制部分,能够按照预设压力快速、稳定的实现工件顶紧,并且操作简便、安全。

图7 压力曲线图

5 、结论

高速深孔加工自动顶紧系统采用液压作为系统动力源、PLC 为控制核心、电液比例溢流阀作为调节压力元件,设计了高速深孔加工顶紧力可调的伺服比例控制系统。该系统结构简单、实现方便、工作稳定可靠、容易操作,能够满足高速深孔加工对顶紧力可调和效率高的要求。

高速深孔加工不仅对顶紧力要求较高,而且对切削液温度和压力的要求也比较严格,因此下一步工作是在本系统中添加切削液温度和压力的检测与反馈。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com