特大型转盘轴承径向油孔数控钻床电控系统设计

2021-3-25 来源:- 作者:秦永晋 付力扬 郭亮 陈志勇

摘要:为进一步提高风力发电机核心部件偏航轴承和变桨轴承的生产效率,针对使用的特大型转盘轴承径向油孔加工工艺特殊的特点,研制了特大型转盘轴承径向油孔数控钻床。基于台达PLC和人机界面作为控制系统,使用位置控制完成钻孔、分度、攻丝的工作循环,提高了加工精度和生产效率,降低了工人的劳动强度。该设备每日可加工轴承40余套,年产值超过1千万元。

关键词:径向油孔;数控钻床;可编程控制器;人机界面

0 引言

特大型转盘轴承,是一种能够同时承受较大倾覆力矩和轴向、径向负荷等综合载荷的大型轴承,它的这种特性使其集传动、旋转、固定、支撑等多种功能于一身,多应用于风力发电、港口机械等大型回转装置上。特大型转盘轴承一般带有安装孔、润滑油孔、内齿圈或外齿圈以及密封装置。它的润滑油孔分布在轴承的外圈径向上,油孔一般是阶梯孔,有的孔还需要攻丝。

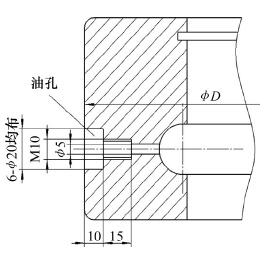

以图 1 所示的某型号风电特大型转盘轴承加工为例,采用的工艺为钻螺纹底孔,钻沉孔,钻注油底孔,攻丝。

图1 转盘轴承套圈油孔

在国内,特大型转盘轴承套圈的安装孔、齿面以及沟道的加工都已经有了专用加工设备,但对于转盘轴承径向油孔的加工则依然使用钻床或摇臂钻,先人工分度划线,再进行装夹,固定在工作台座上,最后孔加工,这样加工不仅分度和定位精度得不到保障,工件装夹困难费时费力,同时自动化程度低、加工效率低下。为了解决上述问题,特设计特大型转盘轴承径向油孔专用数控钻床来进行径向油孔的加工。

1 、设备结构

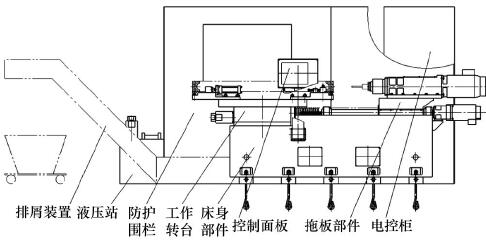

机床结构简图如图 2 所示。设备加工工序有钻孔和攻丝,可以进行回转运动和水平直线运动,主要由床身部件、回转工作台、电气控制系统、液压系统、冷却系统和拖板部件等8部分组成采用卧式结构,床身固定在地基上并支承工作台,由可编程控制器和人机界面控制拖板的进给运动、主轴的切削运动、工作台的分度动作。

图2 机床结构简图

设备加工流程为:(1) 工件吊装到台面;(2) 手动更换刀具;(3) 定位、夹紧一次完成;(4) 回转工作台自动分度;(5) 依次钻底孔、沉孔,再攻丝。该设备具有自动找正、自动夹紧功能,采用可编程控制器和人机界面控制,相比普通钻床或摇臂钻床自动化程度高、定位准确、数控进刀、高速切削,大大提高了加工精度和生产效率,降低了工人的劳动强度[1-2]。

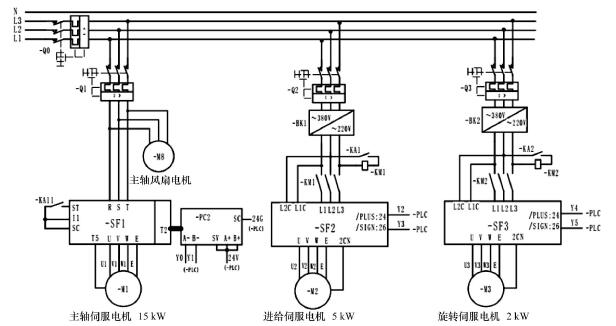

2 、电气系统组成

该设备的动力系统由 6 大部分组成。主轴伺服电机负责完成刀具的旋转,进给伺服电机完成刀具的进给,旋转伺服电机完成转台分度,液压电机负责轴承夹紧固定,冷却冷却电机负责切削时冷却、排屑器电机完成排屑工作。机床电机及伺服驱动器接线如图3所示[3]。

图3 机床电机及伺服驱动器接线图

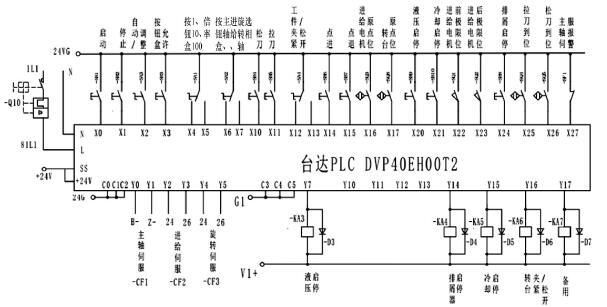

2.1 PLC 控制系统

为保证攻丝的精度,主轴电机采用了位置控制;拖板的进给和转台的分度都要求位置精确,进给伺服电机、旋转伺服电机也采用位置控制模式,所以选用的PLC至少要具有3组高速脉冲输出的功能。经过比较,最后采用中达电通股份有限公司的 EH2 系列的 PLC 作为主要控制系统。EH2 系列主机是有 2 组 AB 相200 k Hz 脉冲输出、2 点 200 k Hz 脉冲输出的可编程序控制器,PLC的具体型号为DVP40EH00T2 ,输入输出点数为40点。由于无法满足钻床的输入输出点数,所以增加了1 个 DVP16HP11T 输入输出各 8 个点的模块。图 4 所示为 PLC 的接线图[4-5],PLC的输出点Y0-Y7是高速脉冲和方向输出端,把输出点Y0和Y1用来接主轴伺服驱动器的脉冲输入;输出点Y2和Y3接进给轴伺服驱动器的脉冲输入,输出点Y4和Y5接旋转轴伺服驱动器脉冲输入。

图4 PLC接线图

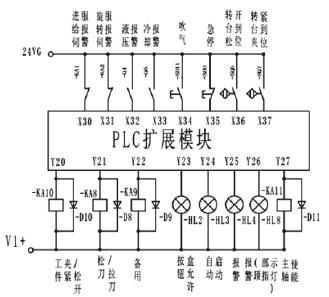

PLC扩展模块接线图如图5所示[4-5]。

图5 PLC扩展模块接线图[4-5]

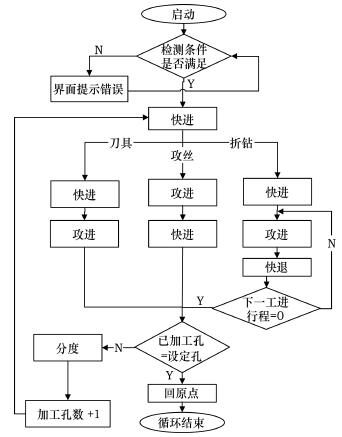

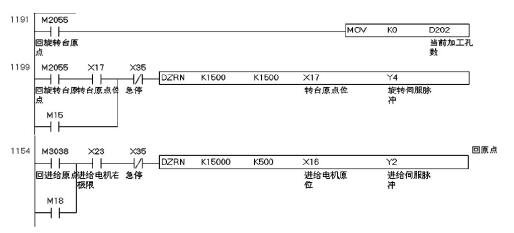

程序设计流程图如图 6 所示。图 7 所示为 PLC 回原点程程是进给轴和旋转轴的回原点指令。台达PLC可编程逻辑控制器在使用原点回归指令有特殊要求,原点回归开始时的速度,EH/EH2/SV 主机 16 位指令可指定范围 10~32 767 Hz,32 位指令可指定范围 10~200 000 Hz。原点开关的输入点只能使用X10~X17中的一个,EH/EH2/SV 主机若是指定外部输入X10~X17以外的装置

X、Y、M、S ,因其会受扫描周期影响,故会造成原点位置偏离,且不可与 DCNT、PWD 指令指定相同的X10~X17 输入点[6]。

图6 程序设计流程图

图7 PLC回原点程序[7]

2.2 人机界面控制系统

选用中达电通股份有限公司的DOP-B系列人机界面作为主要控制系统。控制器型号为 DOP-B10S115,屏幕尺寸为10.1 寸,65 536 色液晶显示面板。直流 24 V 供电。具有精细高画质的显示,它还有强大的控制器支持性,除了支持台达全系列自动化产品外,还可与欧姆龙、西门子、图6程序设计流程图三菱等30多家厂商的PLC或设备进行通讯。另外,它还有丰富多样的外围,除标准的串行通讯接口 RS232/RS485/RS422 外, DOP-B 人机还支持 USB、以太网、音效、SD 卡接口,它便利的宏指令和配方功能使编程更便捷[7]。

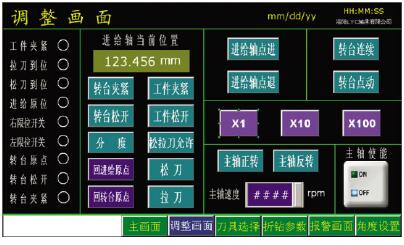

启动钻床后,调整界面如图8所示,在此界面完成钻床的相关调整动作,并通过各开关显示钻床是否调整到位。图9所示为刀具选择界面,界面采用了触摸屏的配方功能,把各刀具相对应的参数保存在断电保护单元里,方便操作工调取各参数。

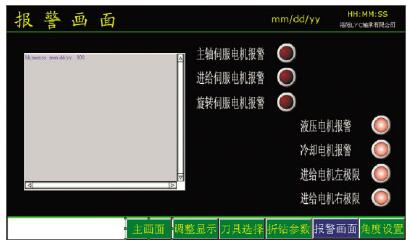

图10所示为钻床的主界面,钻床调整完成后,开始自动加工时一般停留在主画面,首先进行孔数设定,加工时画面可以显示图上信息。图11所示为触摸屏角度设置界面,图12所示为触摸屏折钻参数界面,都是为了方便操作工现场灵活调整在杂加工情况下的各种要求,并且最多可以一次加工 6 个油孔。图13所示为触摸屏报警界面,共有7种报警项目,可以保存100条历史报警信息,方便操作工迅速发现问题并解决问题[8]。

图8 触摸屏调整界面

图9 触摸屏刀具选择界面

图10 触摸屏主画面界面

图11 触摸屏角度设置界面

图12 触摸屏折钻参数界面

图13 触摸屏报警界面

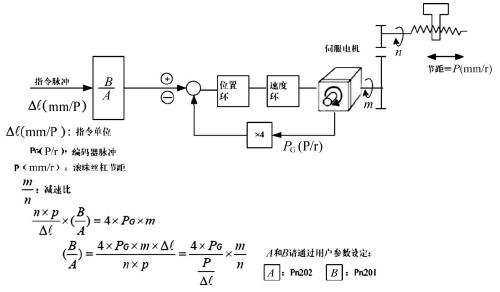

2.3 位置控制及电子齿轮

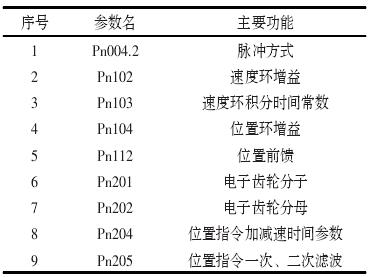

该设备使用的 3 台伺服电机都采用了位置控制模式,可以对速度和进行位置严格控制。现阶段位置控制普遍应用在各种定位场合,可以直接或间接替换各种步进传动系统。伺服控制器通过接受程序脉冲信号来进行位置控制,脉冲数量决定了位置,脉冲频率控制了电机的运行速度。一个脉冲对应的位置参数量,取决于电子齿轮本身参数以及设备机械结构的设计。位置控制中可能用到的参数[9]如表1所示。

表1 位置控制中可能用到的参数

机床使用了位置控制模式,于是电子齿轮比的设置就至关重要,它决定了机床的定位精度和加工精度。使用电子齿轮设定将一个脉冲对应到一个位置当量上。可以根据机械减速比等设置好电子齿轮,如指令单位与机械需要移动的位移匹配。设定电子齿轮本质上只要知道电机轴旋转一圈,控制器发的脉冲数 (齿轮分母 Pn202)、编码器分辨率 (齿轮分子 Pn201)。

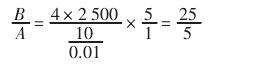

PRONET编码器为17位串型编码器,即分辨率131 072 P/R。如:PLC要求1000脉冲一圈,电子齿轮比为Pn201/ Pn202=131 072/1 000。以进给轴为例,进给轴的减速比为5,滚珠丝杠的节距为10 mm, 1 指令单位为 0.001 mm,编码器脉冲为 2 500 P/R,根据图14所示电子齿轮比的计算原理:

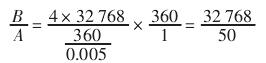

0.01×51=255所以,Pn202为5,Pn201为25。对于旋转轴而言,旋转轴的减速比为360,1指令单位为0.005°,编码器脉冲为 32 768 P/R,根据图 14 所示电子齿轮比的计算原理。

所以,Pn202为50, Pn201 为32 768。

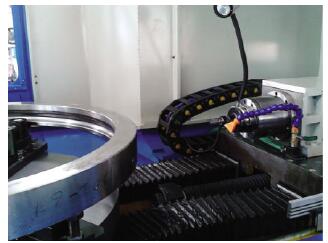

设置好各参数后,要进行断电确认。钻床内部图如图15所示。

图14 电子齿轮比计算

图15 钻床内部图

3 、结束语

该油孔钻床采用达电通股份有限公司的 EH2 系列的 PLC和DOP-B系列人机界面作为控制系统,采用交流伺服系统的位置控制模式保证机床的加工精度。机床的研制成功实现了特大型转盘轴承径向油孔的自动加工,提高了加工精度和效率让企业对相关市场占有率大大提高。设备每日可加工轴承40 余套,年产值超过 1 千万元。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com