人机交互 HMI 在普通车床控制中的应用

2023-9-13 来源: 天水星火机床有限责任公司 作者:张周平

随着科技事业突飞猛进,加工制造业也在不断更新换代,现有的普通车床及常用的数控机床已不能满足现在的加工市场需求。各种专用数控车床由于其具有高度专业性、高精度、高效率、柔性自动化等诸多优点,已经在我国的加工制造业中占有举足轻重的地位。目前已经有大量专业的专用机床,用于特殊零件的加工,但专用机床制造成本高,国产数控系统不能满足加工要求,专用进口高端控制系统花费巨额成本。

在走访用户时,碰到典型的两个问题 : 第一种是很多用户需要车削特殊零件,要用到五轴联动机床再配有国外高技术的编程软件才能加工完成,一般工厂没有这样的设备,工人们凭借着自己的加工经验能在普通机床上手动完成这种特殊零件的加工,比如船舶工业上的螺旋桨叶片,但是普通机床上手动加工精度太差,差不多等同手动砂轮机打磨出来的效果,精度完全靠着手感,而且要不断更换机械齿轮,完成一个工件几乎需要一个多月时间,价格低廉又实用的专用机床就迫切需要 ; 另外一种是有很多的私人用户,有的甚至小作坊,完全给特定的某个大型企业供货,常年同一种型号,比如石油钻杆等,需要批量加工这种工件,有数控机床当然更好,但是用数控机床只是固定一种工件有点浪费,最好能像普通机床一样加工,再能用更少的人力看管这样效率会更高,操作者可以同时操作多台机床。

为此,针对专用数控加工设备成本问题,我们在普通机床的基础上开发了一种专用机床,为特殊零件的加工优化提供了典型范例。

一、硬件条件

普通车床基本结构 : 床身、床头、床鞍、尾座、纵横向的丝杠副总成,除了这些机械结构,还需要电气控制的部分硬件条件,如 PLC、接触器、保护开关等。

这里选用一种人机交互的触摸屏控制方式,可以让具备以上条件的普通车床实现简单的部分数控车床功能,而且能更加简便。人机界面 HMI对计算机硬件及操作系统要求如下。

CPU:INTEL Pentium Ⅱ以上等级内存 :64MB 以上硬盘 :2.5GB 以上,最少有 10MB 以上的磁盘空间操作系统 :Windows 2000/ Windows NT/Windows XP/ Windows VISIA 等。

二、人机交互选择和连接

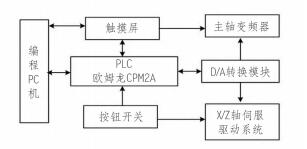

触摸屏软件是通过 VB 语言编辑控制触摸屏,触摸屏选择国产,支持Windows CE.net5.0系统,带有 RS-232 串口功能即可。人机界面与计算机和 PLC 的连接如下图 1 所示,其中计算机与人机界面通过 USB 接口连接,计算机与 PLC 通过RS232 串口连接。

图 1 触摸屏系统连接图

卧式车床触摸屏的显示画面中要有展示机床位置和加工参数设置两部分,触摸屏显示部分完全由程序控制,显示方式完全可以多样化,也比较灵活,更能根据特殊需要来修改显示信息。对触摸屏有以下两方面的具体需求 :

1.HMI参数设置

所有的参数只在手动加工界面下可以设置,其中包括 :X 轴参数、Z 轴参数、主轴参数以及其他参数(辅助功能参数)。机械参数是根据机械的实际情况预置好的,不能进行设定。

进给轴参数包括 : 快速速率,I 档、II 档最大速率以及速度分辨率,手脉 x100 倍率时的电子齿轮比,反向间隙补偿脉冲。

主轴参数包括 : 点动频率,转速方式最大、最小速率,恒线速方式最大、最小线速度,点动增量,长按时间,最大周长以及高低速档位时的找零频率。

2.HMI的信息显示部分

控制系统在运行过程中显示多项机床信息 :已装入触摸屏部分存储器内部的程序表 ;X 轴和Z 轴的坐标值,主轴旋转角度 ; 目前的运行方式 ;或者正在执行某个特定程序 ; 后台是否同时编辑程序或程序段 ;XZ 轴的进给率、主轴转速变化实时显示 ; 刀具信息和多种故障提示等。

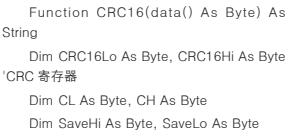

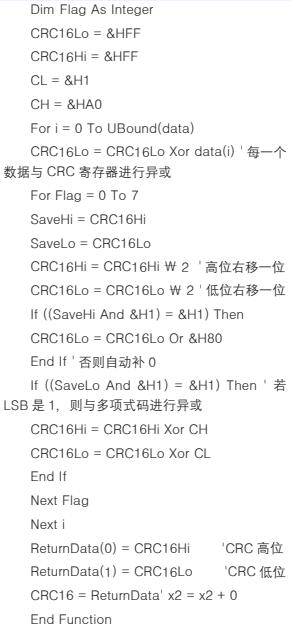

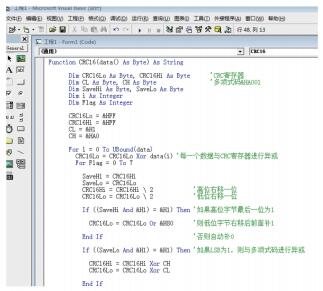

需要预先设置HMI及PLC的名称、设备类型、接口类型等信息,设置完成方可在图 2 的触摸屏软件编辑界面进行软件的初始化编写,PLC 通过RS232 串口传输数据到触摸屏,通过 VB 语言实现,以上操作都是通过计算机进行的。图 3 是通过 VB 软件编辑触摸屏画面。触摸屏读取 PLC 的数据的通讯程序如下 :

图 2 VB 软件初始化编写界面

图 3 软件编写界面

三、界面操作模式选择

HMI的软件开发主要是根据车床设计的需要,设计相应的显示界面。这里根据特定卧式车床工作模式需要选择了 5 种人机界面,具体介绍如下。

1.手动操作

车床手动操作需要进行参数设置、XZ 轴进给控制、主轴控制、主轴换挡、刀塔换刀、功能选择、坐标清零、记录及返回记录点等工作,这些动作均由按钮操作。

其中 : 所有的参数只在手动加工界面下可以设置 ; 在手动工作状态下,可以通过 HMI 选择其他三种不同的功能,分别是 : 定长加工、直线插补和螺纹加工。选择时只需点击对应的按钮即可。

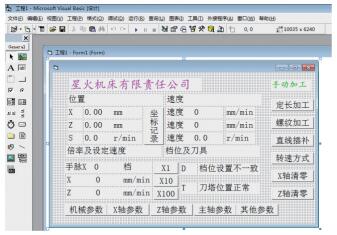

触摸屏显示按功能分为五个区域,即位置显示区、速度显示区、辅助功能显示区、加工数据区以及工作状态选择区,如图 4 所示。

图 4 触摸屏功能显示界面

2.各类加工操作

(1)确定长度加工操作

确定长度加工用于进给设定的长度,以便能准确、简便的加工有确定的一定长度要求的工件,这样的操作可以减化操作工人的操作流程,减少操作工的操作误差。

操作方法 :

a)在手动加工状态将刀具移动至工件加工的起始点,即我们常说的对刀。

b)切换至定长加工工作画面。

c)切换至定长加工工作画面。

d)设定定长加工的长度,调节倍率旋钮设定定长加工的速度。

e)启动主轴,等待主轴转速达到指令转速,和变频器配合有个转速到达指令。

f)按下进给方向按钮(X+,X-,Z+,Z-),也可手动搬动方向手柄来启动对应方向的定长进给。

g)定长完成后,进给自动停止,等待下一次启动信号。

(2)直线插补和多台阶操作

直线插补用于加工有锥度的工件,这种设计改变了普通卧车调节刀塔角度车削锥度的操作方法,减轻了工人的劳动强度,提高了劳动效率 ;还有确定尺寸的台阶类轴类零件,可根据加工尺寸确定图形尺寸,控制系统可根据图形能自动循

环加工完成。

图 4 中选择直线插补功能,除了左下区域的加工区是插补功能的特有区域外,其余区域与手动状态一致。在加工区中,显示了插补的方向,以及 X 轴和 Z 轴的设定长度。进给速度显示方面,由于系统采用 X 轴运动插补 Z 轴运动的方式,运行期间 X 轴的进给速度取决于 Z 轴的进给速度,所以只显示了 Z 轴进给速度的设定值,Z 轴的进给速度由进给倍率旋钮调节。

(3)螺纹加工操作

图 4 中选择螺纹加工的显示画面,除了左下区域的加工区是螺纹功能特有区域外,其余区域与手动状态一致。

螺纹加工用于车削螺纹工件,这样的设计与数控卧车一致,加工工艺几乎完全同数控系统的螺纹加工,给定螺距,再根据螺纹加工工艺给定主轴转速即可完成螺纹切削,我们在研发过程中试切过多种螺纹,甚至双头螺纹,三头螺纹,经过计算我们可以设置完成多种多头螺纹的加工。

四、以 PLC 作为纽带,连接机床和 HMI

在 “傻瓜” 类车床中,除了控制系统对车床各轴进行连续控制外,还需要对车床的多种机械行为做状态监控和逻辑控制,完成控制装置、执行部件和电气控制系统相互之间信号读取和传输,这些工作大多需要 PLC 来完成。

本次应用中 PLC 的程序主要完成刀架自动换刀、主轴自动换挡信号处理等。

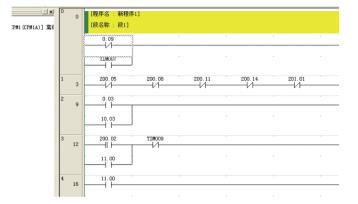

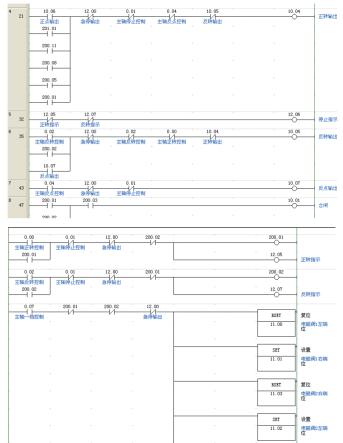

这里以欧姆龙 PLC 为例,选择 OMRON 编程软件,打开 CXP 软件,左上角点击创建新工程(见图 5),即可进入梯形图程序编写界面如图6 所示,这里不再赘述 PLC 软件的编辑过程和操作方式等,很多 PLC 软件操作大同小异,只是

输入输出的 I/O 代码有所区别。

图 5 在 CXP 软件中创建新的梯形图

图 6 PLC 编写画面

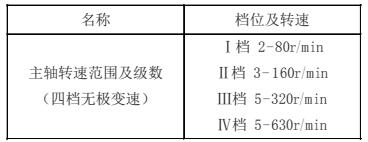

通车床对主轴部分的控制主要靠着 PLC 来实现,还有主轴部分的各个动作等。主轴换挡的控制过程也是在 PLC 中实现的。普通卧式车床主轴分为四档,具体如表 1。

表 1 主轴档位及级数表

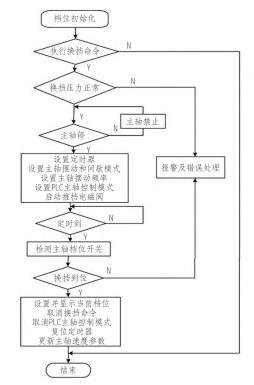

当 PLC 接收控制按钮或者控制系统发出的换挡信号命令后,先查看换挡压力是否正常,在正常状态且主轴电机处于停止时,给 PLC 设置定时器,依据给定的目标档位。主轴部分换挡梯形图如图 7 所示,主轴换挡控制流程如图 8 所示。

图 7 主轴换档部分梯形图

图 8 主轴换挡控制流程

为其换挡电磁阀给出开合指令控制相应油缸,通过油缸来推动同一个轴上的齿轮前后移动。其中 PLC 必须设定主轴按照一定速度和频率来摆动,摆动过程中推动齿轮啮合。换挡完成则进行下一个动作,若不能完成设置超时时间,看档位开关是否生效,若生效,则换挡完成。否则,PLC 进行错误报警处理,并能在显示屏幕上显示主轴换挡未完成字样。

主轴在换挡时,主轴档位较多,需在 PLC程序初始化模块中扫描主轴油缸部分的 5 个档位检测开关,并对扫描到的检测开关信号进行初始化处理 ; 上下两个油缸分别检测到一个开关就能确定一个主轴档位,再根据机械齿轮结构确定这是哪个主轴档位,PLC 记住组合的开关输出相应的档位,主轴运行中换挡指令不生效。

五、总结

该应用中利用 HMI 和 PLC 的配合来控制普通车床,可大大提高车床的可操作性,便于人性化操作,进而解决人机协调问题 ; 同时对需要新开发的专用车床控制简单方便,实现主轴自动换挡,对普通车床的各机械部分、液压部分等控制对象的逻辑控制。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com