汽车气缸体铸件缺陷防治与对策

2018-1-10 来源:哈尔滨东安汽车动力股份有限公司 作者:姜 勇

【摘 要】 汽车气缸体和气缸盖是由灰口铸铁铸成的多薄壁零件。发动机在工作时,由于燃料的燃烧,气缸体和气缸盖在工作中承受高温、高压和交变载荷,以及铸件内部残余内应力的作用,使用一段时间后或汽车使用操作不当,维护保养不及时,就会使气缸体和气缸盖出现缺陷。气缸体或气缸盖存在缺陷时,轻者会使汽车出现漏油、漏气现象;严重时汽车不能启动或发动机运转无力。其常见缺陷的原因及检修方法如下。

【关键词】 汽车;气缸体;铸件缺陷;防治对策

铸造零件在浇注过程中,由于各种原因容易造成砂眼、气孔、局部疏松、夹渣、裂纹等铸造缺陷,严重影响铸件质量。铸造缺陷有些是外露的,可通过机械加工予以修复,而有些内部缺陷往往需要在精加工或使用过程中才能发现,给修复造成很大困难,严重时还会造成废品,给企业带来较大的经济损失。铸造缺陷产生的部位和严重程度决定了铸件是否可以修补或直接报废。随着新技术、新材料的发展和应用,对铸件缺陷的修复又有了许多新的方法。本文主要介绍对气缸体灰铸铁铸件不同的铸造缺陷,并提出了相关的措施。

1、汽车气缸体铸件缺陷分析

1.1 主轴承座孔磨损

主轴承座孔磨损的原因主要有三个方面:一是由于轴瓦与座孔配合松动;二是由于发动机发生烧瓦故障,轴瓦随曲轴转动造成的;三是由于气缸体变形引起主轴承座不同心。

1.2 气缸体裂纹

由于发动机在工作过程中过热,如果突然遇到骤冷(如向发动机泼冷水),就会导致气缸体发生裂纹。另外冬季停车后冷却水未放净,也会造成气缸体冻裂。

1.3 气缸体穿孔

气缸体穿孔一般是由于事故引起的。例如发动机工作时,如果连杆螺栓松动或折断、连杆折断等,所产生的冲击力也会造成气缸体穿孔。

2、缺陷原因分析

气缸盖废品比较高,其主要废品是气孔,占总废品的80% 以上,缸盖废品气孔产生的原因很多,但主要原因是缸盖内腔水套芯发气量大,而且砂芯的排气不好,缸盖浇注时铁液钻通气针。在缸盖上部产生气孔,要解决缸盖气孔废品,也应通过减少砂芯发气和加强排气防止铁液钻入通气针。气缸盖铸件渗漏缺陷部位通过解剖铸件,利用放大镜及电子显微镜等工具进行观察和分析,渗漏主要与砂眼、气孔、缩松、杂质等缺陷有关。

3、汽车气缸体铸件缺陷的防治措施

3.1 加强电炉熔炼的原材料质量控制

消除一切可能提高铁水含氮量,潜在因素加强监控废钢质量,不用锈蚀严重的;增碳剂实行批次检查,严控增碳剂含氮量;适当调整废钢配料比例,降低原铁水中气体含量;②减少可能增加铁水中氢含量的途径:对浇包实行点检管理,保证浇包使用时干燥;各种原辅材料在存放、使用过程中保证材料的干燥;

3.2 铸造过程的质量控制

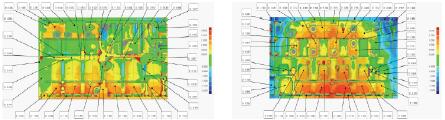

1)铸造公司必须组建气缸体产品开发项目组,集中力量进行产品开发。按照APQP的要求开展工作。抓住铸造工艺设计及评审、模具设计及评审、模具验收及调试等关键环节,为铸件的开发成功奠定了基础。2)质量控制文件的编写和落实。组织相关人员,分工合作。编写了所有的质量控制文件,在实际调试中使各部门的工作有文件作指导,并作好记录,出现问题可以追溯原因,也为文件的修订和完善提供了依据。3)铸件的检验。铸件清理后,采用三维扫描比对的方式进行尺寸检查。内腔的尺寸需要解剖后进行扫描比对;细致的检测采用三坐标进行。按照要求对铸件进行本体取样和检测,如图1 所示。

图1 铸件的扫描检测

3.3 完善制芯、组芯工艺,覆膜砂高温性能入厂检测

钻芯是指铁水在浇注过程中通过砂芯配合间隙钻入砂芯空腔或者型腔中,铁水烧坏砂芯壁薄处,导致铸件易形成浇不足、铁包皮或气孔缺陷,钻芯的危害性极大,既浪费铁液又影响生产。BL18T 气缸体生产初期钻芯问题严重时,不良率高达50% 以上,其中钻芯废品占废品的80%。

1)完善制芯工艺,严格检查,发现主体芯沾加热棒,马上清理,每隔20min 检查一次。2)检查主体芯顶杆处是否有裂纹,扔掉裂纹砂芯,把顶杆调到要求长度。3)每次新更换模具时,要求必须测量主体芯,主体芯顶杆坑深度≤ 0.6mm,要求每50 件检查一次主体芯壁厚,主体芯壁厚≥ 6.0mm。4)主体芯模具温度设定在280℃~ 330℃之间,砂芯固化时间120s ~ 150s,严防热芯盒模具的变形。覆膜砂的高温性能决定了砂芯在浇注条件下的状态,高温性能不良在浇注时会变形、开裂、断芯等,直接影响铸件质量与成品率。如果覆膜砂入厂只检测常温性能,检测起不到有效的控制作用。通过购买高温性能仪,对覆膜砂的高温性能进行检测,制定出合适的控制范围,每批入厂覆膜砂都对其常温性能和高温性能进行检测,同时与厂家进行对标,统一操作方法,这样能有效的控制由于砂芯引起的各种缺陷。

3.4 气孔的改良措施

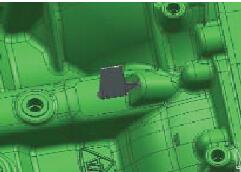

油路芯集中气孔较多,见图2,为了消除气孔,先在此处安设了扁气眼针,见图3,虽然有助于改善气孔问题,单效果较小,同时造成该处清理困难。后来将该处增加强筋,取消扁气眼针,该处气孔缺陷有名明显的改善,同时解决了打磨困难的问题,见图4。

图2 油路芯气孔

图3 油路芯气孔图

图4 油路芯气孔

所以,排气针在气缸体上分布应尽可能的合理,不是排气针越多越好。但减少了排气针,如何保障铸件的排气面积呢?我们采用了目前先进的模具设计理念,将排气针设置在铸型外侧,把排气引向非铸件形成区域,将铸件形成区域的排气针尽可能的取消。

综上所述,在主体芯之间增加“凸凹”配合防火槽,取消组芯工艺难度大结构复杂铸件主体芯之间的次级分配直浇道及其上内浇道,可以有效解决钻芯问题。覆膜砂的高温性能决定了砂芯在浇注条件下的状态,直接影响铸件质量与成品率,必须对覆膜砂的高温性能进行入厂检测并制定出合适的性能指标控制范围。在上箱工艺孔上安置弹性耐高温特种垫片,既解决了型芯配合尺寸问题又有效解决工艺孔排气问题,将铸件形成区域的排气针尽可能的取消,将排气针设置在铸型外侧,把排气引向非铸件形成区域,排气效果颇佳。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com