摘要:高温合金被广泛的应用于航空航天工业中,它是一种典型的难加工材料,切削过程刀具磨损严重。PCBN 刀具作为一种超硬刀具材料在加工高温合金方面具有较大潜能,但由于PCBN 刀具没有断屑槽,故断屑困难。因此研究切削参数以及刀具磨损对切屑形成的影响规律对推进PCBN 刀具的应用具有重要的意义。通过试验研究切削参数和刀具磨损对切削力、切屑宏观状态和切屑微观参数(切屑剪切角、切屑厚度、齿高和齿间角)的影响规律。试验结果表明:当切削速度为97 m/min,切削深度为0.1 mm,进给量为0.14 mm/r 时,切屑的宏观状态最佳。并根据试验结果,确定了绝热剪切带的位置和两个切屑锯齿形成的关系,进而建立了PCBN 刀具切削高温合金GH4169 的锯齿形切屑的形成机理模型:当刀具运动到某一点开始出现绝热剪切带,继续运动到下一点,形成一个锯齿,继续运动将出现下一个剪切失稳。

关键词:切屑形成机理;GH4169;PCBN 刀具;切削力;刀具磨损

0 前言

为了应对更加恶劣的工作环境,难加工材料的应用越来越多,高温合金就是其中之一,尤其是镍基高温合金,它广泛的应用于航空航天领域[1-2]。高温合金是在600~1 200 ℃的温度下仍然可以保持较好的高温性能,同时具有较好的机械性能。但高温合金是一种典型的难加工材料,现在加工高温合金主要采用涂层硬质合金[3-5]以及陶瓷刀具[6],但这些刀具材料都没有达到较好的效果。因此,应考虑先进的刀具材料, 例如聚晶立方氮化硼刀具(PCBN)[7-9],其在加工高温合金方面具有较大潜能,但是仍然存在很多问题:由于PCBN 刀具没有断屑槽,因此在切削过程中断屑比较困难。

目前,切屑控制的研究主要集中在一般工件材料的宏观微观形态,例如切屑的形成、切屑的流动、切屑的卷曲等[10-12],而对于PCBN 刀具切削高温合金切屑的研究较少。THAKUR 等[13]研究了干式切削条件下,切削参数与切屑厚度和刀-屑接触长度,结果表明:切屑厚度随切削速度增加而增加;而进给量是影响刀-屑接触长度的主要因素,随进给量的增加而增加,随切削速度增加而降低。KONG 等[14]利用有限元分析的方法研究了直角切削过程切屑形成机理,结果表明:刀具的前角减小,易产生锯齿形切屑,绝热剪切现象更加明显,因为刀具前角减小,主剪切区内剪应变增大,切削热增多,切削温度升高,切屑变形程度增大。SIEMERS 等[15]研究了Alloy 625 中Ag 的含量对切屑形成的影响规律。

ZĘBALA 等[16]研究了两种不同断屑槽刀片对加工Inconel 718 刀具性能。GÜLLÜ 等[17]设计了Inconel718 加工用新型断屑槽,并对比了切屑的形状。

综上所述,对PCBN 刀具高温合金切削过程中,对切屑的微观形态的研究较少,因此本文主要研究PCBN 刀具切削高温合金锯齿形切屑的微观形态特征,考虑到切削力对切屑微观形态的作用,首先研究切削参数对切削力的影响规律和切屑微观形态参数的影响规律;然后,研究刀具磨损过程中切削力和切屑微观参数的变化规律,最后建立PCBN 刀具切削GH4169 的锯齿形切屑的形成机理模型。

1 、锯齿形切屑的形成机理

锯齿形切屑的形成原因主要有两种:绝热剪切和周期性断裂理论。目前采用绝热剪切理论更加容易解释切削较低的热导率的高温合金材料产生的锯齿形切屑。KOMANDURI 等[18-19]最早提出绝热剪切理论(Adiabatic shear theory, ASH)是锯齿形切屑的形成的原因:剪切面上的工件材料因高温引起流动应力的下降大于应变硬化引起流动应力的升高而使剪切抗力下降,产生剪切失稳;剪切变形更加集中在发生剪切变形的剪切面上并进一步促使剪切面剪切抗力下降;这两个原因使得剪切变形越来越高度集中在一个狭窄的(绝热)剪切带上,进而形成锯齿形切屑。TURLEY 等[20]在研究钛合金切屑时,发现锯齿形切屑形成的几个阶段:在切削速度方向材料出现微小裂纹,然后在剪切带出现绝热剪切失稳,

形成绝热剪切带, 最后形成锯齿形切屑。KOMANDURI 等[21]在绝热剪切理论的基础上,试验研究了切削速度在15.25~213.5 m/min 高温合金Inconel 718 的切屑形态,发现当切削速度高于61m/min 时出现了锯齿形切屑。

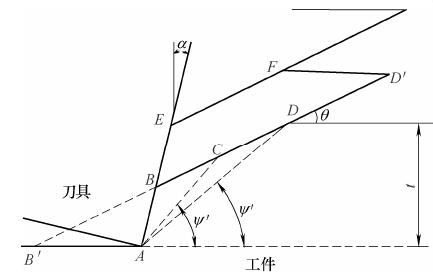

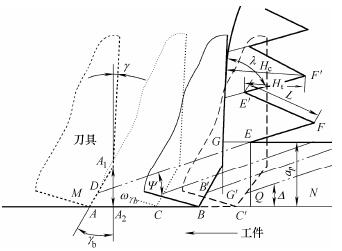

硬态切削使用PCBN 或陶瓷刀具,锯齿形切屑的形成与高温合金相似。DAVIES 等[22]建立了硬态切削锯齿形切屑形成模型,如图1 所示,当刀具切削刃运动到B′时,开始发生绝热剪切失稳。切削刃继续运动到A 点时,热软化效应使得沿着BD 进一步变形所需的应力降低,并且刀具在BE 的应力迅速降低,同时,由于ABB′区域内的材料受到挤压和剪切,刀具前刀面AB 的载荷增大。切削刃处材料的热-力状态和AB 及BD 上的应力对下一个锯齿形切屑单元的形成起决定性作用。如果切削速度明显高于锯齿形成的临界切削速度,沿BD 传递的载荷就迅速降低至接近于零。由于剪切区的形成过程很快可视为绝热,而剪切区前方的工件温度基本上和周围环境一致,因此下一个锯齿的形成只取决于AB上的压力。此外,ELBESTAWI 等[23]研究了在硬态切削状态下锯齿形切屑的形成机理,提出锯齿形切屑的变形机理不是单纯的剪切变形过程,认为表面能和应变能密度理论能够更好地解释裂纹的产生和发展。

图1 锯齿形切屑形成模型

为了增加PCBN 刀具切削刃的强度,常常采用负倒棱切削刃。目前对锯齿形切屑的形成机理研究不考虑切削刃的结构,对倒棱切削刃在切削高温合金的锯齿形切屑形成的机理研究相对较少,因此本文主要研究倒棱刃PCBN 刀具切削高温合金的锯齿形切屑的形成机理。

2 、切削高温合金切削力试验

PCBN 刀具切削高温合金切削力较大,并且径向切削力最大,下面试验研究切削参数对切削力的影响规律。

2.1 试验设备

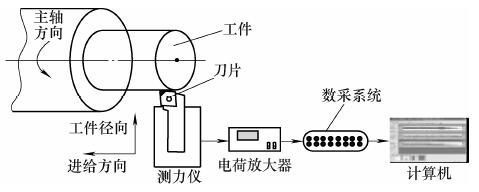

图2 为本文试验装置,其中试验材料为高温合金GH4169,试验车床为CA6140,测力仪型号为Kistler 9257B,为了降低切削温度并提高润滑性采用微量润滑 (Minimal quantity lubrication, MQL)系统[24]。试验刀柄为PCLNR2525M12,95°主偏角,−5° 轴向前角和−5° 径向前角; 刀片型号为CNGA120408,0.2 mm 倒棱宽度,15°倒棱角度;PCBN 刀具材料为BZN6000,90%的CBN 含量,2μm 粒度以及Co、Al、Si 基结合剂。

图2 试验装置设置

2.2 试验方法

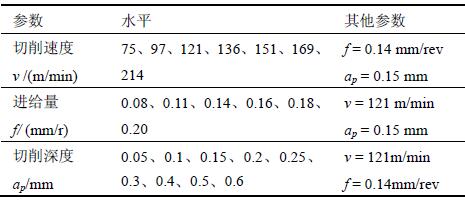

采用单因素试验参数主要包括切削速度v、切削深度ap、进给量f,其具体参数如表1 所示。

表1 单因素试验参数表

2.3 试验结果与讨论

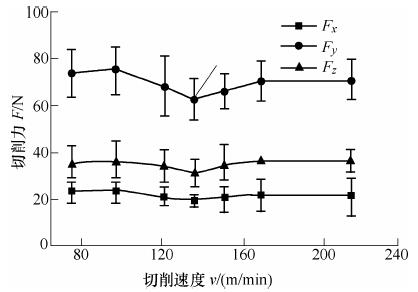

图3 为切削速度对3 向切削力影响规律,其中Fx 为切削力在进给方向上的分力 Fy 为工件径向的分力,Fz 为切削速度方向上的切削分力,Fy 为最大,Fz 次之,而Fx 最小,是因为PCBN 刀具的负倒棱切削刃结构使得在切削过程中挤压被加工表面生产的结果。观察图3 可知,切削速度增加,切削力Fx、Fy 和Fz 变化有降低的趋势(除去图中箭头所指的点),但是并不明显。

图3 切削速度对3 向切削力的影响规律

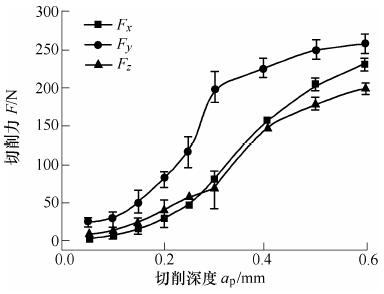

图4 为切削深度对3 向切削力Fx、Fy 和 Fz 的影响规律。随着切削深度增加,3 向切削力Fx、Fy 和Fz 增加,其中Fy 最大,Fx 次之,而Fz 最小。切削深度增加使材料去除率明显增加,因此切削力明显增加。

图5 为进给量对3 向切削力Fx、Fy 和 Fz 的影响规律,随进给量的增加,Fy 和Fz 增加,而Fx 有降低趋势,其中Fy 最大,Fx 次之,而Fz 最小。Fx为进给方向上的切削力,当进给速度增加时,高温合金材料变形的时间降低,因此进给方向上的切削力降低。

图4 切削深度对切削力的影响规律

图5 进给量对切削力的影响规律

试验结果表明:PCBN 刀具切削高温合金过程中径向切削力Fy 明显大于其他两向切削力。并且切削深度对切削力的影响最大。

3 、切屑锯齿微观参数试验

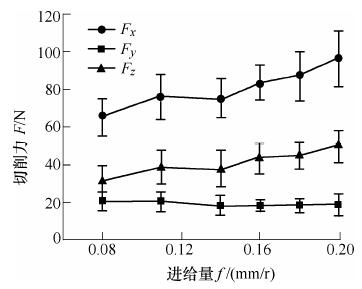

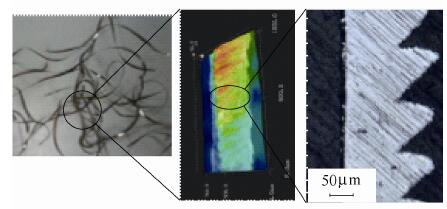

试验设备和试验方法与第2.1 节相同,这里采用KEYENCE VHX-1000E 超景深显微镜观察并测量切屑微观形态。图6 所示PCBN 刀具切削GH4169产生的切屑,本文采用切屑剪切角λ、切屑厚度Hc、齿间角At、齿高Ht 描述切屑的微观形态。试验中发现所有切削参数下的切屑剪切角λ 都在43°~48°之间,因此剪切角与切削参数无关,因此下面研究切削参数对其他切屑参数的关系。

图6 切屑微观参数示意图

3.1 切削速度对切屑微观参数的影响

图7 为切削速度对切屑微观参数的影响规律图,其中图7a、图7b 和图7c 分别为切削速度对切屑厚度Hc、齿高Ht 和齿间距Lc 的影响规律,图7d~图7h 分别为切削速度为97 m/min、121 m/min、136m/min、151 m/min、214 m/min 时切屑的宏观形态。图7a~7c 表明:当切削速度增加时,切屑厚度和切屑齿高总体下降趋势,但是由于测量误差齿厚的数值变化较大;齿间角Ac 呈现出平缓的上升趋势,并且其表面范围50~70°之间变化。

图7 切削速度对切屑微观参数的影响规律

图7d~7h 表明当切削速度为97 m/min 时,切屑的宏观状态最好,而随着切削速度增加,切屑的宏观状态变得越来越差。

3.2 切削深度对切屑微观参数的影响

图8 为切削深度对切屑微观及宏观状态的影响规律,其中图8a、图8b 和图8c 分别为切削深度对切屑厚度Hc、齿高Ht 齿间距Lc 的影响规律,图8d~8h 分别为切削深度为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.6 mm 时的切屑宏观状态。从图中8a~8c 可知切屑厚度和切屑齿高都升高;随着切削深度增加(直至0.4 mm),齿间角变化趋势平稳;当切削

深度为0.5 mm 时,齿间角急剧下降;当切削深度为0.6 mm 时,齿间角又略有上升。

从图8d~8h 的形态可知,当切削深度为0.1 mm时,切屑的宏观状态最佳;当切削深度为0.3 时,切屑状态最差;切削深度继续增加切屑状态有所改善。

图8 切削深度对切屑微观参数的影响规律

3.3 进给量对切屑微观参数的影响规律

图9 为进给量对切屑微观及宏观状态的影响规律,其中图9a、图9b 和图9c 分别为进给量f 对切屑厚度Hc、齿高Ht 齿间距Lc 的影响规律,图9d~图9g 分别为进给量为0.11 mm/r、0.14 mm/r、0.16mm/r、0.18 mm/r、0.20 mm/r 时的切屑宏观状态。从图中9a~9c 可知,随着进给量增加,切屑厚度有升高的趋势,而齿高先增大,当进给量达到0.14

mm/r 时,齿高有降低。齿间角随着进给量增加的变化规律不明显,且在50°和60°之间。

图9d~9h 上切屑的宏观形态可知,当进给量f=0.16 mm/r 时,切屑状态相对较好,而在其他的参数下,切屑状态较差。

图9 进给量对切屑微观参数的影响规律

4 、刀具磨损对切屑参数影响

PCBN 刀具没有槽型,刀具磨损也是影响切屑控制的因素之一,因此有必要研究刀具磨损与切屑微观形态参数的关系。因此采用与上文相同的试验系统,并选择刀具磨损试验的切削参数:v = 121

m/min,f = 0.14 mm/r,ap = 0.15 mm。切屑剪切角λ 的试验结果与切削参数试验结果相似,绝大多数数值集中在43°~48°之间。

4.1 刀具磨损形态

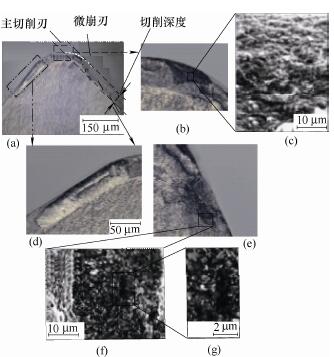

目前,PCBN 主要应用于铸铁和淬硬钢加工[25],其刀具磨损形式主要是前刀面月牙洼磨损和后刀面磨损。图10 为切削GH4169 用PCBN 刀具前刀面的磨损形式,图10aPCBN 刀片前刀面,图10b 和图10c 为刀尖主切削刃处磨损形态图片以及SEM图,图10d 为切削区域外刀具磨损,图10e、图10f和图10h 为PCBN 副切削刃微崩刃图片和SEM 图。

PCBN 前刀面主要磨损形式为副切削刃微崩刃,而微崩刃的度量比较困难,故采用后刀面磨损VB度量。

图10 PCBN 刀具车削GH4169 磨损形式

4.2 刀具磨损对切削力影响

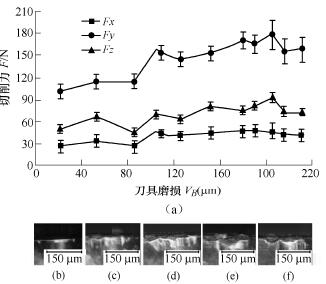

图11 a 为PCBN 刀具后刀面磨损VB 对切削力Fx、Fy 和 Fz 的影响规律,图11b~11f 分别为PCBN刀具磨损VB =20 μm、109 μm、151 μm、215 μm、231 μm 时的刀具后刀面磨损形态。在刀具磨损过程中刀具VB≤109 μm 时切削力较低;而当VB>109 μm时,切削力较高;当VB≥200 μm,切削力稳定性较低。刀具后刀面在初期为磨损状态,如图11 b 、11c 所示;当进入稳定磨损期后,刀具有出现微崩刃,如图11 d~11f 所示。

图11 PCBN 刀具磨损量VB 对切削力的影响规律

4.3 刀具磨损对切屑微观形态的影响规律

图12 为刀具磨损量VB 对切屑微观参数的影响规律,其中图12 分别为磨损量VB 对切屑厚度Hc、齿高Ht 齿间距Lc 的影响规律。图12 表明:随着磨损量VB 增加,切屑厚度呈现先降低后升高的趋势,但其数值变化不大,在120~160 μm 之间;切屑齿高变化趋势与切屑厚度相似,齿间距有增加趋势,先降低而后升高,数值变化较小,绝大多数在40~

60 μm 之间;齿间角在55°~70°之间变化,当VB≤200 μm 时,齿间角在55°到70°,而当VB 超过200μm,齿间角降低到50°到60°。

图12 PCBN 刀具磨损量VB 对切屑微观参数的影响规律

5 、PCBN 刀具切削高温合金锯齿形

切屑的形成模型

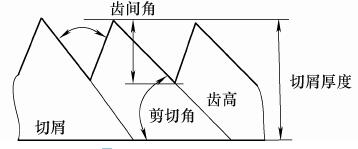

PCBN 刀具切削高温合金锯齿形切屑形成机理模型要以绝热剪切理论为基础,并结合TURLEY等[20]建立的切屑形成模型,充分考虑PCBN 刀具切削刃的倒棱结构在切削过程的作用。

首先确定剪切带的位置。

图13 为PCBN 切削高温合金锯齿形切屑断屑模型,使用普通刀具切削时,认为绝热剪切带为AE[18-20],及绝热剪切带的断裂热从刀尖位置开始。对于普通刀具其切向力大于径向力,A 点为应力集中,因此断裂点从A 点开始,A 点受拉应力。而PCBN刀具切削过程中径向力远大于切向力,因此AA1A2区域的受力状态有所不同,径向的挤压力(A1A2 方向)

大于切向力(AA2 方向),而且A 点处由于刀具与工件剧烈摩擦而温度较高,因此断裂点可能出现AA1 面的一点(D 点),并且是由压应力导致的断裂,即MN以下部分将成为工件被加工表面的一部分。综上,PCBN 刀具刀尖到A 点时,在DE 上出现绝热剪切裂纹,发生剪切失稳。

图13 PCBN 刀具切削高温合金锯齿形切屑形成机理

出现剪切失稳后,DE 上面的材料向切屑中流动,DE 下面的材料向工件表面流动,直到刀尖运动到B 点,进而形成锯齿形切屑。而此时的问题在于发生下一个剪切失稳的位置,有三种情况:① 发生在B 点前C 点(图13),即,在前一个切削没有完全形成前,出现下一个剪切失稳带;② 发生在B点,即,在前一个切削没有完全形成时,出现下一

个剪切失稳带;③ 发生在B 点后C′点(图13),即,在前一个切削没有完全形成后,出现下一个剪切失稳带。

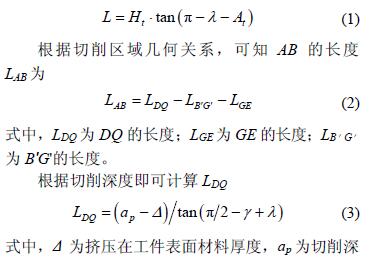

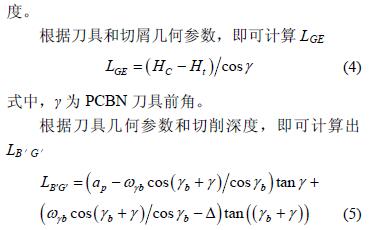

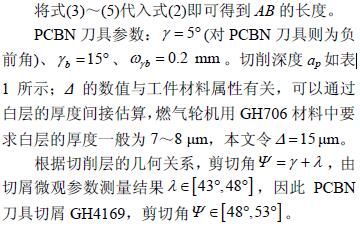

可通过比较图13 中AB 与E′F 的大小可确定下一个剪切失稳的位置。E′F 来源于工件待加工表面,因此如果E′F>AB 则表明C′为下一个剪切失稳点;如果E′F=AB 则表明B 为下一个剪切失稳点;如果E′F<AB 则表明C 为下一个剪切失稳点。E′F 和AB 可通过切屑的微观参数求得,E′F 的长度L 为

将切屑微观参数和以上参数代入式(1)~(5)得到结果:E′F > AB。表明下一个剪切失稳点发生在C′点,即,在前一个切屑形成之后。因此PCBN 刀具切削高温合金GH4169 锯齿形切屑的形成:当刀具运动到某一点开始出现绝热剪切带,发生剪切失稳;继续运动到下一点,形成一个锯齿;继续移动一段距离,出现下一次剪切失稳。

6 、结论

(1) 当切削速度增加,切削力略微降低;当切削深度增加时,切削力明显增加;当进给量增加,切削力增加(除进给方向外);刀具后刀面磨损VB 增加,切削力有增加趋势。

(2) 切削区域剪切角与切削参数和刀具磨损状态无关,Ψ ∈[48°,53°];当切削速度增加,切屑厚度和齿高降低,齿间角增大;当切削深度增加时,切屑厚度和齿高明显升高,齿间角降低;当进给量增加,切屑厚度有所增大,而齿高先增大后降低,齿间角变化不明显;刀具后刀面磨损VB 增加,切屑厚度和齿高先减小后增大,齿间角总体降低。

(3) 当切削速度为97 m/min,切削深度0.1 mm,进给量为0.14 mm/r 时,切屑的宏观状态最好。

(4) PCBN 刀具切削高温合金绝热剪切带从刀具倒棱面的某个点开始,而不是刀尖位置;锯齿形切屑的形成过程:当刀具运动到某一点开始出现绝热剪切带,发生剪切失稳;继续运动到下一点,形成一个锯齿;继续移动一段距离,将会出现下一次剪切失稳。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>UG8.5 在壳体模具型腔数控加工中的应用

- target=_blank>车用发动机缸体自动化制芯工艺柔性设计

- target=_blank>船用螺旋桨叶片五轴联动砂带磨削方法研究

- target=_blank>不锈钢转轮叶片断续切削加工技术

- target=_blank>伊斯卡,为医疗器械工业的小零件加工提供大方案

- target=_blank>创新有形:Creaform 形创增强版 HandySCAN 3D 提升便携式三维扫描性能

- target=_blank>Creaform 形创推出全新升级版光学三坐标三维扫描仪和探测组合套件

- target=_blank>五轴超精密加工机床底座设计技术研究

- target=_blank>基于精雕系统的七级叶轮加工技术实践

- target=_blank> 以柔性制造加固核心壁垒—访西派集团有限公司董事长梁桂华先生

- target=_blank>HELI系列的新发展

- target=_blank>坚定投资中国 助推高质量发展——访埃斯维机床(苏州)有限公司总经理 Norbert Wiest 先生

- target=_blank> 最是步稳能致远—访台湾雷威精密机械有限公司总经理熊健男先生

- target=_blank>直击CES 2024:西门子瞄准沉浸式工程和人工智能,驱动工业元宇宙创新

- target=_blank>汽车轮毂加工方法与工艺分析