提升器壳体深孔加工崩刀问题的分析

2019-8-14 来源:中国一拖集团有限公司 作者:郭启资,张新风,姜 燕,蔡鲁锋,黄闯 等

摘要: 通过对影响提升器壳体深孔加工崩刀问题因素的分析,提出了薄壁壳体类零件深孔加工方法及加工时应注意事项。

关键词: 壳体加工; 深孔加工; 提升器

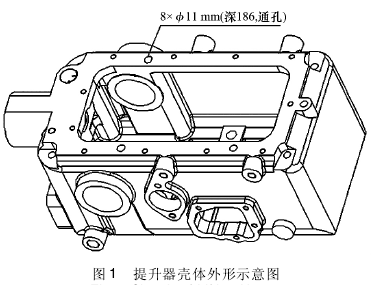

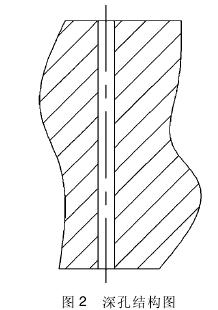

在加工拖拉机用液压提升器壳体时,遇到一种深孔加工难题。提升器壳体如图 1 所示,材质为HT250,硬度要求 170 ~ 241HB。其结构为薄壁壳体,在壳体垂直壁面上有 8 个 11 深孔。深孔( 见图 2) 贯穿整个壳体,通过螺栓与拖拉机后桥壳体连接,固定提升器总成。

提升器工作时同时承受螺栓预紧力及剪切力,因此,对其位置度要求相对较高。在早期机械加工能力相对落后的情况下,我国将钻孔深度与钻头直径比值大于 5 的定义为深孔加工。随着加工技术的不断提升,把钻孔深度与钻头直径比值大于 10 的定义为深孔加工。

本提升器壳体加工难点在于 8 个 11 贯穿深孔的加工,钻孔深度与钻头直径比值达到 17,加工难度较大。

1 、加工方案

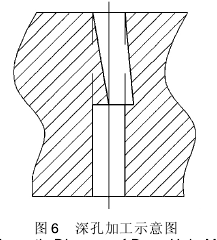

深孔加工一直是机械加工的一个难点,由于长径比较大,加工过程中存在刀具刚性差、排屑困难、冷却困难等问题,对加工效率和孔的加工质量有较大的影响。结合现有生产条件和提升器壳体深孔结构特点,采用的加工方案是: 对深孔加工进行有效分解,将深孔加工分成两道工序,分别从壳体底面和顶面两端对钻。

本方案避免了加工中刚性差、易引偏的问题。需要解决的重点问题是: 如何保证两端加工时的同轴度问题,深孔同轴度通过定位夹具和加工中心精度保证。

2 、加工方法

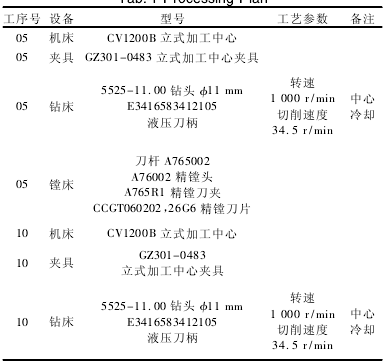

采用的加工方案如表 1 所示。

表 1 加工工艺方案

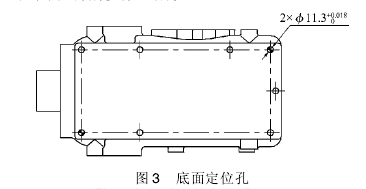

5 序中 8 个 11 mm 钻孔深度为 95 mm,采用11 mm 的中心冷却钻头,转速 1 000 r / min,切削速度 34. 5 r/min,精镗对角两个孔作为 10 序定位销孔( 见图 3)

。为保证 10 序 8 个 11 mm 孔能够准确地与前道工序对接,采用一面两销定位,利用 5 序精镗出来的 2 个 11 mm 孔为定位销孔,复制 5 序的加工刀具和切削参数,钻深

95 mm 至通。

3 、加工调试中崩刀

此方案的加工精度主要靠设备及夹具精度来保证,在此基础上两次加工,只要中心重合即可实现完美对接。在实际调试过程中,加工 10 序与 5 序孔对接时,出现钻头断裂损坏的情况,如图 4 所示。

4 、崩刀问题的分析

4. 1 定位问题

首先分析夹具对加工精度的影响。对 5 序定位孔的尺寸精度和位置精度以及 10 序定位销的设计及制造精度进行了检测及计算,均在设计要求内。排除了夹具两次定位不同心的问题。

4. 2 装夹问题

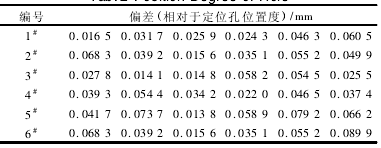

加工中可能有铁屑或其他杂质依附在夹具表面从而使零件装夹不到位。利用三坐标,测试了 6 件产品,测试的内容为 5 序加工后的其余 6个直径11 mm孔相对定位孔的位置度,测量结果如表 2 所示。

表 2 孔位置度

从以上数据可以看出,CV1200B 立式加工中心对于位置度的保证精度相对较高,排除了机床、刀具、夹具的影响因素。

4. 3 毛坯材质及硬度

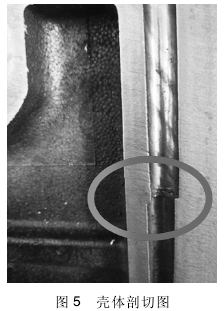

为了进一步查找问题,用线切割将提升器壳体崩刀孔进行剖解。剖解发现,5 序、10 序对接的部位有台阶,具体形态如图 5 所示。

对孔进行精测后发现,实际尺寸如图 6 所示,即10 序钻孔时的定位是精确的。由剖切面的刀具印痕可以看出加工过程中钻头出现了明显偏移,造成钻头偏移的原因是钻头在加工时受到了外力。

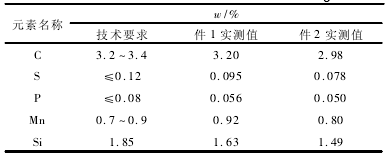

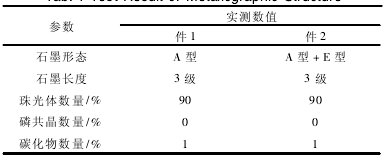

提升器壳体结构特点为薄壁箱体类零件,两工序对接的部位如果存在砂眼、疏松、硬点等缺陷,则会造成钻头在加工时因受力不均匀而发生偏移。对钻头崩坏部位进行线切割取样,以及化学成分和金相检验,检验结果如表 3 ~ 表 4 所示。

表 3 零件化学成分检验结果

表 4 金相组织检验结果

由以上化验结果看出,无论是化学成分还是金相组织均在要求范围内,将毛坯铸造缺陷及热处理缺陷予以排除。

4. 4 加工方法

对以上可能引起崩刀问题的各因素进行分析排除后,崩刀问题依然发生,因此还要对加工工艺参数和加工过程进行排查。由加工工艺可知,5 序钻孔时每次钻深 20 mm,10 序同样每次钻深 20 mm。上面已经排除了对接处化学成分及金相的影响,唯一不同的地方就是对接时有铁屑不均匀地堆积在出口处,影响了钻头的受力。

为了改善切削条件,及时把钻头附着的铁屑排除孔外,并将钻头每次钻深由 20 mm 更改为 8 mm。最终通过试加工和批量生产,钻头崩坏问题才得到解决。

5 、结论

以上分析可知,在加工壳体类零件贯通深孔时,如果采用两端对钻方案,对接处钻头容易发生偏移。发生偏移的因素往往涉及零件定位、零件装夹、材质及硬度、工艺方法和工艺参数等。因此,深孔加工应注意以下几点:

1) 工件定位准确。

2) 工装夹具安装正确。

3) 毛坯无疏松、气孔、砂眼、硬点等缺陷。

4) 控制定位销孔尺寸、位置精度和定位销精度。

5) 加工钻头要求中心冷却。

6) 二次钻孔时钻头转速和切削速度精准控制。

7) 严格控制钻头的每次钻深。

8) 及时将铁屑排除孔外。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>汽车发动机制造行业刀具自主设计制造的技术应用

- target=_blank> 数控铣床加工模具零件的工艺要点

- target=_blank> 加工混动变速器传动轴,雷诺集团选择勇克技术

- target=_blank>案例分析:Dormer Pramet鲨鱼丝锥在美国机械厂的应用

- target=_blank>变频器在风机节能降耗改造中的应用

新闻资讯

| 更多

- target=_blank>创新有形:Creaform 形创增强版 HandySCAN 3D 提升便携式三维扫描性能

- target=_blank>Creaform 形创推出全新升级版光学三坐标三维扫描仪和探测组合套件

- target=_blank>五轴超精密加工机床底座设计技术研究

- target=_blank>基于精雕系统的七级叶轮加工技术实践

- target=_blank> 以柔性制造加固核心壁垒—访西派集团有限公司董事长梁桂华先生

- target=_blank>HELI系列的新发展

- target=_blank>坚定投资中国 助推高质量发展——访埃斯维机床(苏州)有限公司总经理 Norbert Wiest 先生

- target=_blank> 最是步稳能致远—访台湾雷威精密机械有限公司总经理熊健男先生

- target=_blank>直击CES 2024:西门子瞄准沉浸式工程和人工智能,驱动工业元宇宙创新

- target=_blank>汽车轮毂加工方法与工艺分析