柴油机曲轴主油道孔加工技术

2022-5-16 来源:中车资阳机车有限公司 作者:丑洋洋 周 艺 王佳伟 陈代亮

摘要:针对某系列柴油机曲轴主油道孔加工过程中不易定位、易振动、难排屑及加工效率低下等问题,通过对曲轴图纸分析,进行定位工装主轴孔钻模设计、程序设计及切削参数优化的研究,并采用在数控镗铣床上用不同长度的枪钻从曲轴两端钻通主油道孔和导向丝锥手动攻丝的方法,顺利完成曲轴主油道通孔的工。

曲轴作为柴油机的关键零部件,被称为柴油机的心脏。曲轴每个部位的尺寸精度和形位公差精度要求都相当高,使用寿命要求也相当长。由于曲轴主油道孔与直油孔、斜油孔交叉接通,从而与各个轴瓦相通,所以贯穿了整个曲轴的主轴颈及曲柄。其通过回油起润滑和冷却作用,但加工工艺性差。

1、某曲轴主油道孔加工难点分析

在加工曲轴主油道孔时,存在以下加工难点:

(1)刀具无法定位在钻通第1曲柄后,穿过空间到第2个曲柄再进入钻削状态时刀具容易下沉,造成钻孔位置偏下,进而导致刀具受力过大而断裂。

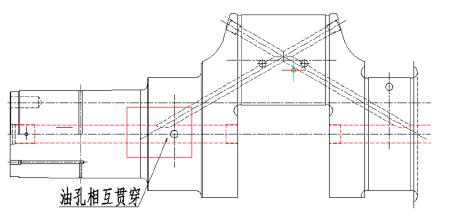

(2)刀具易断裂、孔易钻偏由于主油道孔钻削过程中与直油孔、斜油孔相互交叉贯穿(见图1),所以在钻孔至交叉位置时,由于刀具细长、刚性差及强度低,导致钻孔时刀具会产生偏移和振动,使刀具易断裂、孔易钻偏。

图1 三孔相互交叉贯穿示意图

(3)排屑难度大:在主轴孔加工过程中,由于主轴孔贯穿整个曲轴轴颈及曲柄,深孔较难断屑及控制切屑的断裂,导致切屑排除困难,因此易损伤已加工表面。由于刀尖在孔壁留下刀痕、振纹,切屑拉伤孔壁,导致表面质量较差。加之刀具散热条件差,在切削温度升高后,会降低刀具使用寿命。

(4)攻丝难度大:由于曲轴连杆颈开挡小,主油道孔孔口螺纹加工空间小,导致无法进行自动攻丝加工,而手工攻丝难度大,导致孔口螺纹不易加工。

2、加工方案设计

曲轴是发动机的主要旋转机构,是发动机中最重要的部件之一,承受连杆传来的力,并将其转变为转矩,再通过曲轴输出并驱动发动机上其他附件工作。曲轴主油道孔作为润滑油的通道,起润滑和冷却作用,所以其加工质量的好坏也极其重要。

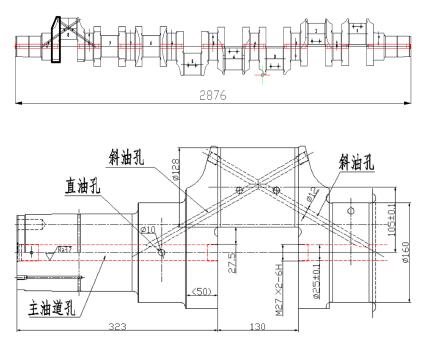

(1)尺寸分析

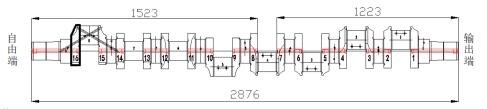

某种曲轴主油道孔直径要求Φ25±0.1mm,孔口螺纹M27×2-6H,主油道孔壁距离连杆颈表面仅有27.5mm,其孔深2876mm,该曲轴主油道尺寸如图2所示。

图2 曲轴主油道尺寸

(2)表面粗糙度

曲轴主油道孔是润滑油的通道,起润滑和冷却作用,因此对其表面质量有较高的要求。例如,某曲轴的主油道孔表面粗糙度要求为Ra3.2μm

(3)加工方法的选择

曲轴主轴孔贯穿整个曲轴,根据工艺分析,可加工主轴孔的方法介绍如下。

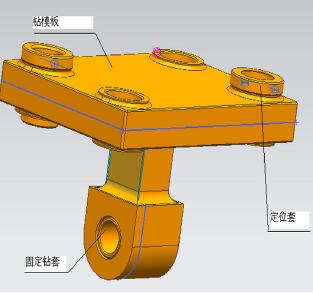

一方面可以采用专用刀具在专用钻床上加工,但费用昂贵。另一方面可以使用长度不一的多根枪钻进行加工,但需要购买多支枪钻,经济性较低,且由于在加工过程中无导向定位支撑,刀具容易偏斜,导致刀具受力加大而断裂。另外可以制作主轴孔钻模做导向支撑,在数控镗铣床上使用枪钻从曲轴的两端钻削加工,这样可保证主轴孔加工质量,提高加工效率,缩短制造周期,且制造成本低。所以通过制作主轴孔钻模(见图3)做导向支撑,用枪钻从曲轴两端钻主轴孔的加工方法最为合理。

图3 主轴孔钻模示意图

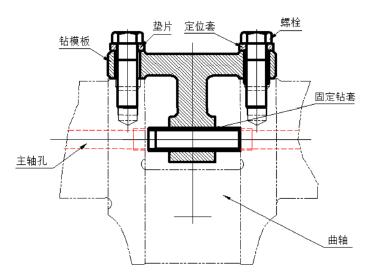

(4)装夹定位分析

采用数控镗铣床加工曲轴主轴孔时,支撑架支撑3个主轴颈,将主轴孔钻模用定位套固定在安装面沉孔中(见图4),并通过螺栓连接至安装面上,固定钻套孔口采用带锥度固定,枪钻钻出曲柄处时沿着固定钻套孔口进入钻套中继续钻入至下个曲柄中。钻套内径比枪钻直径大0.03mm,小间隙配合钻孔,钻孔装夹定位可靠。

图4 主轴孔钻模安装示意图

(5)编制数控加工程序

通过绘图测量曲轴两端距离曲轴中心的位置钻通主轴孔(见图5),从自由端钻孔钻至第8曲柄并钻通,从输出端钻孔钻至第7曲柄并钻通,从自由端钻孔刀具长度必须大于1523mm,从输出端钻孔刀具长度必须大于1223mm,确定好钻孔长度,进行钻孔加工程序编制。为了保证加工质量,程序编制时考虑交叉孔处、钻孔入口、出口处及钻削过程中设置不同的加工参数。

图5 钻孔长度示意图

由于在钻主轴孔时要使用主轴孔钻模做定位工装,在每钻通一个位置时,就需要移动钻模安装至下一个曲柄处,因此程序编制时采用钻通一段距离后刀具退出,并进行重复加工的方式。

3、加工步骤

(1)曲轴装夹找正

将曲轴吊装至数控镗铣床支撑架上,千分表装至镗铣床铣头上,第1连杆颈竖直朝上。然后通过测量曲轴连杆颈与主轴颈位置,找正曲轴中心等高,后用千分表绕轴颈圆周再次找正曲轴中心,找正后压紧曲轴。

(2)对刀

将数控镗铣床铣头移动至曲轴端面,进行程序加工零点测量,对刀后将对刀参数输入机床。

(3)钻孔

选择程序,先用Φ20mm的浅孔钻钻30mm深的引孔,为枪钻起导向和支撑作用。再换长度1650mm、Φ25mm的枪钻钻主轴孔,钻孔至16曲柄并钻通后退出刀具。钻孔入口处、交叉孔处及出口处,降低刀具切削参数为正常钻削参数的1/3,以减小刀具切削力的不均衡性,有效减少了断刀现象的发生,钻孔后检测孔的质量达到图纸要求。

(4)安装定位导向工装

安装主轴孔钻模至第8连杆颈,并使钻模的固定钻套内孔中心与曲轴主轴孔中心重合。

(5)继续钻孔

选择程序,使用长度1650mm、Φ25mm的枪钻钻主轴孔,钻孔至14曲柄并钻通后退出刀具,检测钻孔的质量达到图纸要求。

(6)依次重复(4)、(5)步骤,从自由端钻孔至第8曲柄并钻通;镗铣床角度头旋转180°,重复(2)至(5)步骤,从输出端钻孔至第7曲柄并钻通,使得曲轴主轴孔钻孔完成。

(7)使用前导向为Φ25mm的M27×2-6H的导向丝锥进行手动攻丝,并检测螺纹通止合格,曲轴加工至成品状态如图6所示。

图6 曲轴成品状态

4、结束语

通过对曲轴主轴孔加工技术的研究并结合生产实践进行验证加工,充分挖掘数控镗铣床的加工潜力,运用现代化数字加工技术,不仅顺利完成了曲轴主轴孔的加工任务,而且使数控镗铣床能够更加合理化应用于曲轴生产加工。曲轴主轴孔钻孔、攻丝后,经过质量检查、检测,尺寸及粗糙度均满足图纸要求。因此该主轴孔加工方法得到认可,并将其加工方式推广应用于其他类似曲轴主轴孔加工。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>雷尼绍制程控制技术帮助汽车零部件制造商显著缩短生产周期、加快交付速度

- target=_blank>进军全新业务领域:博世将开发氢电解部件制氢技术有望在2025年投入生产

- target=_blank>浅谈 3D 打印与切削混合制造工艺的原理与应用

- target=_blank>TONiC™增量式光栅和Astrosysteme Austria携手遨游星空

- target=_blank>大联大世平集团推出基于MindMotion产品的低压无刷电机应用方案

新闻资讯

| 更多

- target=_blank> 车削加工中心的翻新及改造

- target=_blank>硬铣攻坚利器:高硬度钢材加工的革命性突破

- target=_blank>基于国产五轴数控系统加工增压叶轮的研究

- target=_blank>新品璀璨登场 赋能精密制造——访北京精雕集团机床事业部总体设计副总监代文宾先生

- target=_blank> ISCAR铝合金高速铣削:刀锋上的艺术与科学

- target=_blank> NJ-MK4280/1数控(精密)坐标磨床的研发与应用

- target=_blank>Creaform 形创计量级手持式三维激光扫描仪: HandySCAN 3D|EVO 系列™横空出世

- target=_blank>以全价值链创新赋能中国智造升级——访博世力士乐中国工厂自动化产品业务高级副总裁王英姿女士

- target=_blank> ISCAR尖端解决方案:应对涡轮增压发动机加工挑战

- target=_blank> CA6140 卧式车床常见故障维修