摘要:我国风电产业快速发展促使国内风电设备国产化水平快速提升,也带动了风电装备制造业发展。风电机组的主要部件需要大量的精密、大型数控机床等加工设备。风电装备制造技术的突破,或多或少依赖于机床的先进性与精准性。可以说,先进的装备制造工艺尤其是先进的数控加工设备则是风电设备制造产业升级的根本保障,因而得到了广泛的应用。本文针对风机各个部件加工需求,对当前数控设备在风电装备制造业中的应用进行简要阐述。

关键词: 风电装备; 数控设备; 制造

1 引言

我国风能产业经过近几年的快速发展,在其相关领域里均取得了显著成就。2012 年风能已经成为中国第三大的发电能源,仅次于煤炭和水能。中国风电累计并网装机容量已达到6100 万千瓦,占全国并网总量的5.3%,发电量占到全部发电量的2%。作为风能产业的上游风电装备制造业抓住了这一历史机遇,这几年来已从无到有,并发展成为具有一定自主创新能力和参与国际竞争能力的新兴朝阳产业。

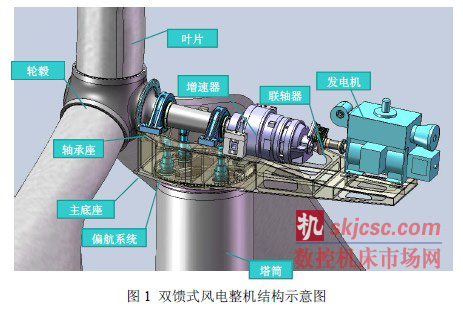

风力发电装备使用的环境恶劣,由于机组外形及重量大,吊装困难,要求机组具有高可靠性、寿命周期长,因此零部件的精度、功能及可靠性要求很高。风电机组关键部件诸如水平主轴、风轮、变速箱、发电机等均为大型构件(见图1),加工难度大,对精度的要求也高,需要专门设计专用的加工设备,且兼具高速、高效、智能化、柔性化、CAD/CAM 自动转换、自动检测、误差补偿、故障自动诊断等多项先进功能。风电设备加工技术的进步,很大程度上依赖于机床和刀具的先进性与精准性。再加上风电设备大都工况环境比较恶劣,这也对相关设备加工提出了较高的要求,可以说,先进的装备制造工艺尤其是先进的机床和刀具是风电设备制造产业升级的根本保障,现针对风电装备主要部件的加工要求,简要阐述风电装备制造领域内数控设备的应用情况。

2 风力发电机组构造

风电机组是由主机、塔筒、叶片三大部分组成,风电机组主要是加工部分是主机部分,主机主要是由主底座、偏航系统、轮毂、主轴、轴承座、增速器、发电机及控制系统等组成,如图1。应用数控设备加工的主要是主底座、轮毂、主轴、轴承座、增速器及发电机内部分零部件等部分。

3 风电机组大部件加工

风电机组的大部件主要包括主底座、轮毂、主轴及轴承座等,其中,轮毂、主底座及主轴的加工为大部件加工部分主要的技术难点。

3.1 风电轮毂加工

目前,风电轮毂主要材质为球墨铸铁,根据零件形状大小,主要采用的是双柱数控立式车床及数控落地式镗铣床;数控立式车床主要应用厂家有武汉重型机械集团CK5240、CK5231,齐齐哈尔第一机床厂的DVT350 等;数控落地式镗铣床主要应用有齐二集团及武汉重型机械集团的TK6916、TK6913 及TK6216 等型号。

3.2 风电底座加工

风电底座根据现有各大整机厂产品情况来看,主要有两种材质,一是采用焊接结构件,二是采用铸件,但总体加工方式基本相同,由于底座外形尺寸较大,目前国内生产厂家主要是采用动龙门移动式数控镗铣床,该设备可以实现一次上件完成五个面的加工工序,代表型号是济南二机XK21 系列、北京一机床的XKA27、XKA28 系列以及沈阳机床集团的GMB40mr 等系列,部分厂家由于为国外厂商做外协,采用捷克等进口的数控龙门镗铣中心。

3.3 主轴

目前风电主轴生产厂家主要采用的是数控卧式车床及数控深孔钻镗床。数控重型卧式车床代表型号有青海重型的CK61200、CH61250;德州普里森CK61200型;数控深孔钻床以德州的TK2150、TK2180 型应用较为广泛。

4 风电增速箱

由于风机输入风速为 5~30m/s,叶片转动速度为20r/min 左右,而电机输入的转速为1500r/min 左右,对于双馈整机机型需在主轴及发电机之间增加一增速箱,风电设备变速箱主要由箱体、行星轮系和变速机构等组成,变速箱体属于大型箱体,其结构复杂,各种部件的制造需要不同机床设备进行加工。兆瓦级风电设备变速箱根据发电量的不同,直径约在2~3 米之间,现在多数兆瓦级的增速箱多采用行星加定轴齿轮的传动方式,壳体大部分为分体结构。

4.1 风电增速箱锻件加工

风电增速箱内主要锻件为轴及齿轮类零件,加工过程中由于荷载及使用寿命的要求,齿面硬度高,需对齿轮及轴类进行渗碳及回火等热处理,因此齿轮加工需进行齿坯加工、齿形加工、热处理及热后加工和检验等工序。

目前,国内多家风电增速箱生产厂家在齿坯加工中多采用的是台湾油机VTC 系列立式车床或国内知名的厂家的数控立式车床。齿形加工过程采用是数控滚齿机及铣齿机,由于国内齿轮/齿圈加工精度及可靠性与国外产品还有一定差距,目前主要厂家主要齿形加工采用德国Hofler 的HF900、HF1200 滚齿机、HF2000 铣齿机等系列以及利勃海尔的LC 等系列,部分国内厂家采用重庆机床厂或天津机床的铣齿机系列或南京二机床的Y3180CNC 滚齿机系列,但在精度及加工效率上与国外产品有很大的差距。

齿轮在热处理后需进行磨削加工,加工设备要求精度需达到5 级以上,并要求自动调心、自动测量、自动修形等自动化程度高和稳定性高等要求。目前国内各制造厂主要的应用的数控设备多为进口的数控成型磨齿机,加工精度能够达到4 级甚至更高,可满足风电齿轮5 级加工精度的要求,应用较多的数控磨齿机为德国 Hofler 的Rapid800、Rapid1250、Rapid2500 型以及美国格里森机床厂的P800、P1250 及P2000 等系列。尽管目前秦川机床集团的数控磨齿机已经能够达到5 级精度,但是应用较少,且在稳定性上还有一定差距。

齿轮加工后需对其精度进行检测,目前主要的测齿仪主要都是采用引进的方式,数控测齿仪主要是克林贝格的P150、P300 系列,美国格里森M&M 系列等。

4.2 风电增速箱铸件加工

风电增速箱铸件主要是壳体和行星架,加工时需要镗杆直径约 160~250 毫米的数控落地铣镗床、大型卧式加工中心和龙门加工中心等,加工精度要求较高。目前国内厂家两种加工方式,一是粗精加工分开,保证应力释放;二是粗精加工集成,定位统一,保证加工精度。粗加工主要采用国内数控加工设备,如沈阳机床数控刨台式镗铣铣床TH65 系列,中捷的龙门加工中心GMB200 系列;壳体精加工采用台湾油机的VTL2500 系列的数控立式车床,德国海克特的HEC1600系列卧式加工中心,部分厂家的行星架精加工目前采用车铣复合加工中心,如沈一机床希斯GTC250 系列及秦川集团研制的VTM180、VTM260 等系列的加工中心。车铣复合加工中心是高精度、中重型复合加工机床,配上万能摆动铣头(B轴)即可实现七轴五联动,可针对齿轮箱的行星架等通过对工件的一次装夹,既能完成大型立车所具有的车削功能,又能完成大型五面体龙门铣具有的铣削功能。

铸件加工后的检测,选配大型的龙门式数控三坐标测量仪,国内各个厂家使用的多数是国外设备,如海克斯康的PMM-G 系列,Zeiss 的MMZ-G 系列等。该类设备要求的加工环境很高,需配备专用的设备机房。

5 风机塔筒

风机塔筒主要为焊接结构件,结构件的加工主要是下料、成型、组对、焊接及后处理等工序,在风电塔筒的加工过程中,主要应用的数控设备有数控等离子切割机、数控火焰切割机、数控带锯床等,这类设备在国内许多厂商都有供应。

在塔筒法兰加工的过程中,部分厂家采用龙门移动式大型平面钻铣床。代表机型有山东法因数控PD5050 型数控龙门移动式大型平面钻铣床。

6 结语

近日,国家将风电装备制造列为产能过剩的六大行业,并作为调控和引导的重点。调控和引导风电装备制造产业发展目的是促进风电产业的升级,而先进的装备和制造工艺尤其是先进的机床设备则是风机制造产业升级的得力推手。从上述的论述来看,在风机装备国产化的过程中许多的零部件的加工及检测技术国产机床还难以实现,同时在材料、加工技术方面还未达到国外先进技术水平,质量、使用寿命及可靠性仍需进一步提高。然而我国风机设备目前亟待突破的核心技术或多或少都要依赖于机床的先进性与精准性,这种尴尬将直接造成风电设备制造成本的攀升,从而拖了风电设备升级的后腿。所以,在享受风电装备领域丰富的市场资源的同时,机床行业也要承担起推动风电装备制造业升级换代的责任,在制造精度、制造一致性及设备可靠性上进一步提升,满足风电设备加工对数控机床的要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>激光切割机在石油筛缝管切割中的应用

- target=_blank> 通过预调整和半自动测量提高模具制造的效率

- target=_blank>如何实现先进的螺旋锥齿轮生产模式

- target=_blank>埃马克助力亚新科天纬实现共轨燃油系统精密加工

- target=_blank>杭州恒立:选择通快为企业发展提供加速度

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体