高速剑带孔加工冲压模具及加工工艺研究

2014-3-2 来源:西安向阳航天材料股份有限公司 作者:弓海滨 李艳春

【摘要】本文对高速剑带孔加工冲压模具结构、模具精度以及配套工艺设备进行了试验研究,得出提高或保证剑杆带冲压成型质量的相关结论如下:冲压模具采用5 冲5 修的二次成型复合模具结构,且产品长度方向单边余量为0. 3mm,产品宽度方向单边余量为0. 4mm; 冲压模具需保证加工精度≤0. 01mm,配合精度≤0. 015mm; 不同冲速对冲孔加工的质量无明显影响; 在考虑加工效率时,可采用200 次/min 以下冲速内的较高冲速。

【关键词】高速剑带;冲压模具;加工工艺

1. 前言

剑杆带一般是通过环氧树脂、聚酯纤维及碳纤维等增强材料复合成型后,再经过多道机械加工而成的产品。由于剑杆带是在传剑轮的带动下,沿着预定轨道运行,因此带身的孔加工作为机械加工中一道关键工序,直接关系到复合材料剑杆带成品的好坏,是必须重视的生产工艺环节。目前,剑杆带带身的孔加工沿用了对金属加工的一套工艺方法和设备,采用在冲床上,通过冲压模具进行孔的冲压加工。但由于复合材料的性质与金属不同,在加工过程中可能发生纤维冲剪不断、纤维撕裂等缺陷,因此进行配套冲压模具及加工工艺的研究,对剑杆带带身的冲孔成型具有重要意义 。

本文主要是通过对冲压模具结构、模具精度以及配套工艺设备的试验研究,来获得提高剑杆带冲压成型质量的相关结论。

2. 剑杆带产品的冲压成型

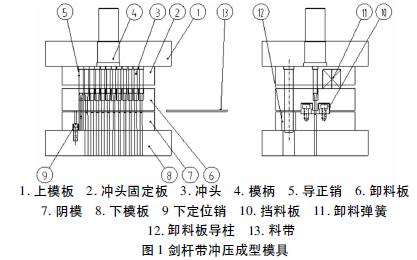

剑杆带冲压成型的模具,如图1 所示。

上模( 含上模板、冲头固定板、冲头、卸料板) 通过模柄紧固在冲床滑块上,下模( 含下模板、阴模) 通过螺栓紧固在冲床工作台面上。待模具打开后,料带一端放入挡料板中间,冲床滑块带动上模沿导套向下运动,卸料板压紧料带后,安装在上模的冲头随即对料带进行冲压,并进入到阴模孔当中,此时冲床滑块运行到最低点; 然后冲床滑块带动上模沿导柱向上运动,同时卸料板通过弹簧进行卸料动作,使上模冲头完全退出阴模,直至冲床滑块运行到最高点。至此,完成一次冲压动作,随后料带向前推进,通过下定位销进行粗定位,后再进行一次以上冲压动作,其冲压同时通过安装在上模的导正销进行孔节距尺寸的精确控制。重复多次以上动作,完成一条料带的冲压成型。

3. 试验结果及分析讨论

3. 1 试验方法

依据冲孔加工后产品孔内壁宏观质量及冲孔前后试样的主要力学性能变化,确定相关参数。

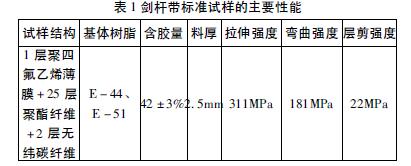

用于试验的复合材料剑杆带标准试样的主要性能。( 见表1)

3. 2 模具结构

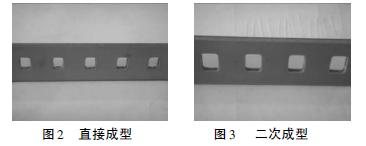

模具按结构,一般分为三类[3]: 一是简单模具,或者叫单发型模具; 二是多工序连续模具,或者叫转移型模具; 三是复合模,或者叫级进模。因此,冲孔成型模具加工剑杆带,一般采用两种方式: 一种是直接成型: 直接成型就是利用简单模具直接成型,通过单次冲加工,使产品孔型尺寸直接达到工艺要求; 此类模具的优点是结构简单,制造周期短,加工成本低,模具通用性好,不受冲压件尺寸的限制,适合于中小型冲压的生产; 此类模具的缺点是加工的产品精度不高,生产效率较低。一种是多次成型。多次成型就是利用连续模或复合模,通过二次及两次以上的冲加工,使产品孔型尺寸达到工艺要求,此方式是通过对前次冲加工后的余量,进行再次的精加工。此类模具的优点是模具结构紧凑,面积较小,加工的产品精度高,生产效率高,适宜冲制薄料和脆性或软质材料。此类模具的缺点是凸凹模璧厚不能做的太薄,否则影响强度及耐用性。针对剑杆带产品,单从直接成型和二次成型的试样的力学性能结果来看,其两者力学性能差异不大,直接成型的有所降低,说明此两种方式均可满足剑杆带产品力学性能方面的要求; 但是从孔加工的直观质量来看,二次成型的产品孔内壁质量明显高于直接成型。( 见图2、图3)

经分析,认为是直接成型冲孔时,接触面积大,相对剪切力不够,从而导致有碳纤维增强的产品其孔内壁有明显的毛刺或撕裂现象; 而二次成型冲是先通过预冲,给成型冲留下0. 3 ~ 0. 6mm 的单边精冲余量,再通过成型冲,使其因接触面积减小而提高了相对剪切力,从而使得孔内壁质量较高,断面较平整,光滑,无毛刺,无撕裂现象。

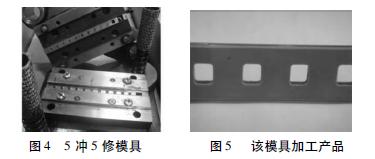

后经过多套模具不同单边余量、单次成型孔数的试验,并考虑剑杆带产品的实际测量、模具调节等方面因素,目前确定的是5 冲5 修的二次成型复合模具结构,且产品长度方向单边余量为0.3mm,产品宽度方向单边余量为0. 4mm。( 见图4、图5)

3. 3 模具精度

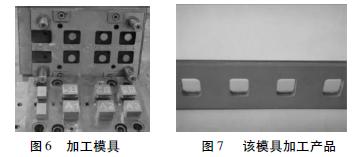

剑杆带产品的孔内壁宏观质量,受其加工模具的精度影响较大,因此需要同时提高模具加工精度和配合精度,才能有效改善冲加工后的孔内壁的质量。本试验又加工了一套冲孔模具,其模具的加工精度及配合精度均到达≤0. 01mm; 且该模具采用3 对通过弹簧及斜面限位块进行自动调整的挡料块,使冲加工后产品的对称度≤0. 10mm; 冲加工后产品的45 节距累计误差≤0. 10mm。该套模具加工的产品,其冲孔断面清晰、光滑、无毛刺,整体上较图4 中模具加工质量又有所提高( 见图6,图7) 。因此考虑到模具加工成本、模具耐用性、产品冲加工质量等因素,初步确定了模具加工精度≤0. 01mm,配合精度≤0. 015mm,可使产品质量得到有效控制。

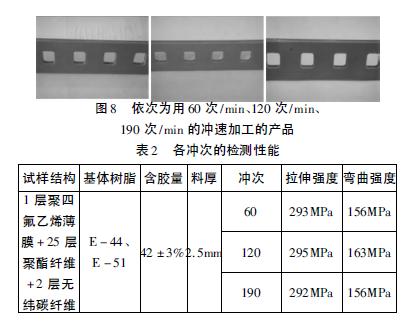

3. 4 配套工艺设备

剑杆带产品的孔加工是同冲孔模具以及配套冲床( 冲压机)来实现。其单位时间、单位面积的的冲压力,是冲孔加工产品的性能优劣的重要影响因素。而改变单位时间、单位面积的冲压力,一般常用的有两种方式: 一是通过改变冲床的吨位,一是通过改变冲床的冲压速度。由于没有25 吨以上吨位的冲床,因此只是分别选取60 次/min、120 次/min、190 次/min 的三个较典型不同冲速对同批次试样进行了冲孔试验。从冲孔后孔内壁质量宏观来看,基本无明显差异,见图8; 后又进行了非标试样性能检测,发现在不同冲速下,其性能差异较小,不超过4%; ( 见表2) 。

因此考虑到试样本身及检测时产生的误差,目前初步判断,认为以上三个较典型的不同冲速对冲孔加工的质量,不管是在宏观质量、还是基本性能方面,均无明显差异; 在考虑到加工效率的情况下,可在200 次/min 以下冲速内,采用较高冲速。

4. 结论

通过对冲压模具结构、模具精度以及配套工艺设备的试验研究,初步得出提高或保证剑杆带冲压成型质量的相关结论有以下几点:

a) 冲压模具采用5 冲5 修的二次成型复合模具结构,且产品

长度方向单边余量为0. 3mm,产品宽度方向单边余量为0. 4mm;

b ) 冲压模具需保证加工精度≤0. 01mm,配合精度≤0.015mm;

c) 不同冲速对冲孔加工的质量无明显影响; 在考虑加工效率时,可采用200 次/min 以下冲速内的较高冲速。

5. 设想与展望

从目前高速剑杆带孔加工质量的要求来看,采用以上方式可基本保证冲孔加工的产品不发生纤维冲剪不断、纤维撕裂等缺陷,但是仍有一些不足之处: 模具精度的检测缺乏较理想的手段; 高冲次的试验仍不充分,未能确定临界范围。后续将在模具精度的检测、高冲速加工的临界范围等方面,进行相关研究。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>柴油机缸盖铜套漏水解决措施

- target=_blank>将外圆磨削精确到点

- target=_blank>飞机用钛合金的加工方法及加工实例

- target=_blank>汽车发动机汽缸体缸孔双轴精镗加工工艺

- target=_blank>12V 柴油机机体精铣缸面、精镗气缸孔数控专机的结构设计与分析

新闻资讯

| 更多

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体