摘要:采用双浇注系统对冲压模具凸模与模座结构分开浇注,获得凸模部分为球墨铸铁材质,模座部分为灰铸铁材

质的一模两材质汽车冲压模具产品。这种工艺解决了模具全部使用球墨铸铁材质造成材料成本浪费及凸模与模座分

体制造后期需要加工装配的模具设计难题。

关键词:双材质;汽车冲压模具;成本;铸造工艺

1 、模具简介

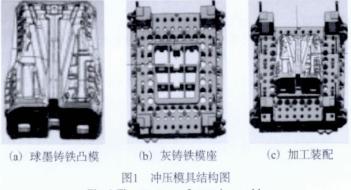

随着汽车产业的高速发展,新车型的研发速度越来越快,各汽车主机厂对其生产链的生产效率及产品质量提出越来越高的要求。拉延序冲压模具作为汽车冲压的第一序,型面要求使用GGG70L或GM246等高牌号球墨铸铁材质以满足其冲压性能,而模座使用HT300材质即可满足使用要求。为了节约制作材料成本通常模具厂在设计时将凸模与下模座分开,即凸模使用球墨铸铁材质,模座使用灰铸铁材质,后期再对其进行加工装配,结构如图1所示。

为了进一步降低成本和缩短模具制作周期,通过对铸件降温曲线的研究,结合相应的造型工艺及熔炼浇注工艺,采用双浇注系统分开浇注,实现一件两质产品的生产,从而节省加工装配费用并减少制作周期。

2 、实验方案及过程

2.1 实验产品选择

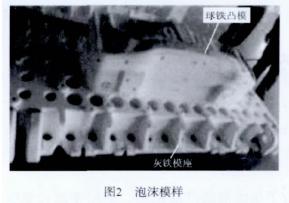

选择重3 t左右拉延序模具,汽车模具铸件采用泡沫实型铸造,在泡沫实型制作阶段将两部分制作为一体,如图2所示。凸模型面为QT600材质,模座为HT300材质。

2.2 造型工艺设计

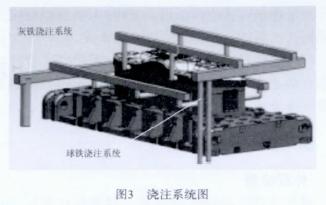

在浇注过程中浇注顺序为先浇注球墨铸铁部分再浇注灰铸铁部分,由于充型速度过快,为了防止球墨铸铁铁液在浇注过程中,铁液在惯性作用下充型至灰铸铁部位,造成材质混合,故将其浇注系统设计为开放式浇注系统,同时采用底侧注浇注方式保证铁液充型平稳,浇注系统比例为直浇道∶横浇道∶内浇道=1∶(1.5~2)∶(2~3)。

为了防止在浇注灰铸铁时,由于充型力及其重力落差对已浇注的球墨铸铁部分造成冲击,导致球墨铸铁部分发生混乱,故将灰铸铁内浇道设置在灰铸铁和球墨铸铁的交界处,减少内浇道的充型落差。同时为了保证铁液充型平稳比例为直浇道∶横浇道∶内浇道=1∶(1.5~2)∶(2~3)。

在造型阶段,两个浇注系统独立分开,防止发生混合,两个浇注系统分别设置独立的浇口杯并做好标记,防止熔炼浇注时发生错误,具体浇注系统如图3所示。

2.3 熔炼浇注工艺设计

2.3.1 铁液重量计算

利用UG软件绘制出浇注系统,精确计算球墨铸铁及灰铸铁部分所需铁液量,在计算时铁液量除了包含铸件自身重量还应包含对应的浇道重量,经计算,此次试验计算得出球墨铸铁部分需铁液1 t,灰铸铁部分需铁液1.5 t。

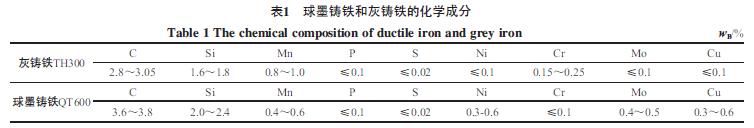

2.3.2 材质成分要求

因硫是一种反球化元素,它与镁、稀土等球化元素有很强的亲合力,硫的存在会大量消耗铁液中的球化元素,形成镁和稀土的硫化物,引起夹渣、气孔铸造缺陷,故在球墨铸铁中硫含量一般要求小于0.02%。在灰铸铁中硫元素会与锰元素结合形成MnS或者(FeMn) 化合物,可作为石墨化的非自发晶核,有利于提高灰铸铁的孕育效果,故在灰铸铁成分中硫含量一般控制在0.05%~0.1%。但本次双材质生产为了防止灰铸铁材质在浇注完毕后和已浇注的球墨铸铁材质发生球化反应,生产时其灰铸铁硫含量必须控制在0.02%以下,两种材质具体成分控制范围如表1所示(炉后成分)。

2.3.3 浇注温度要求

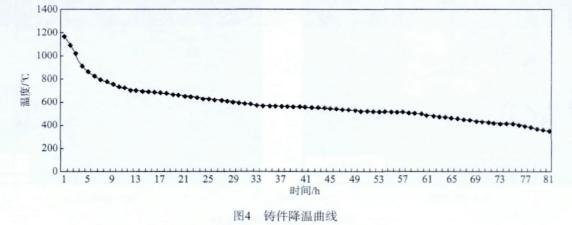

考虑泡沫气化吸热等因素,球墨铸铁材质浇注温度设定在1 400~1 420 ℃,灰铸铁浇注温度设定在1 380~1 400 ℃,浇包必须进行预热处理,且预热时间不易过长,防止浇包温度过高造成浇注温度过高,所以预热时间设定在8 min左右;球墨铸铁铁液降温到1 200~1 250 ℃时呈糊状,流动能力差,此温度既不会使铁液产生冷隔,又能减小铁液流动混合量。结合热力学原理由铸件降温曲线(图4) 得出,浇注初期每吨球墨铸铁铁液在砂箱内的降温约为10 ℃/min,通过实际测量球墨铸铁浇注温度为1 405 ℃,所以设定浇注球墨铸铁铁液17 min后浇注灰铸铁铁液。在球墨铸铁部分浇注完成后,需用砂子将直浇道堵塞,防止在浇注灰铸铁铁液后,由于压力原因造成球铁铁液流动。

3 、实验结果及分析

3.1 外观检测

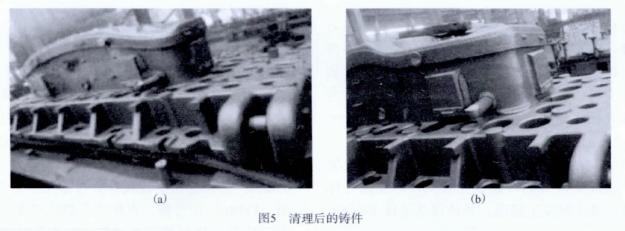

观察清理后铸件外观质量,球墨铸铁和灰铸铁结合面光滑平整,结合面牢固,满足使用要求,如图5所示。

3.2 内在质量

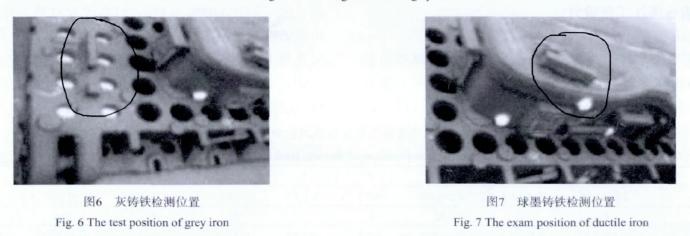

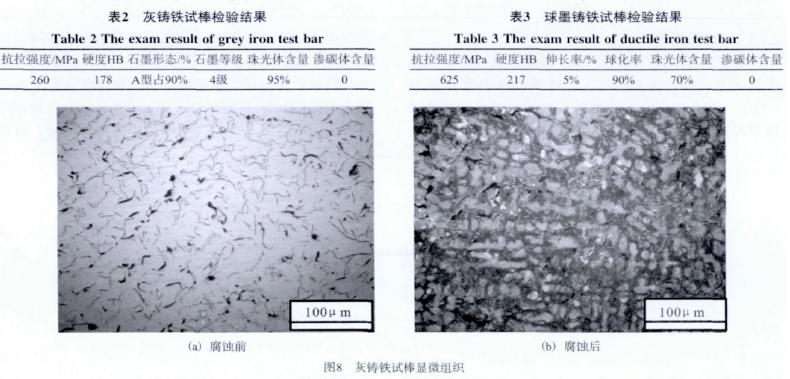

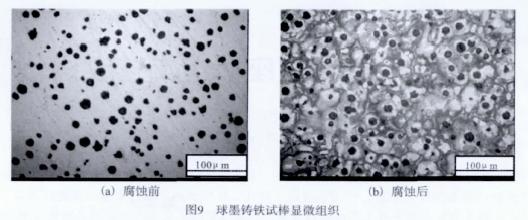

对铸件两部分的附铸试棒性能进行检测,灰铸铁检测位置如图6所示,球墨铸铁检测位置如图7所示。性能及基体组织如表2所示,显微组织如图8所示。球墨铸铁性能及基体组织如表3所示,显微组织如图9所示。

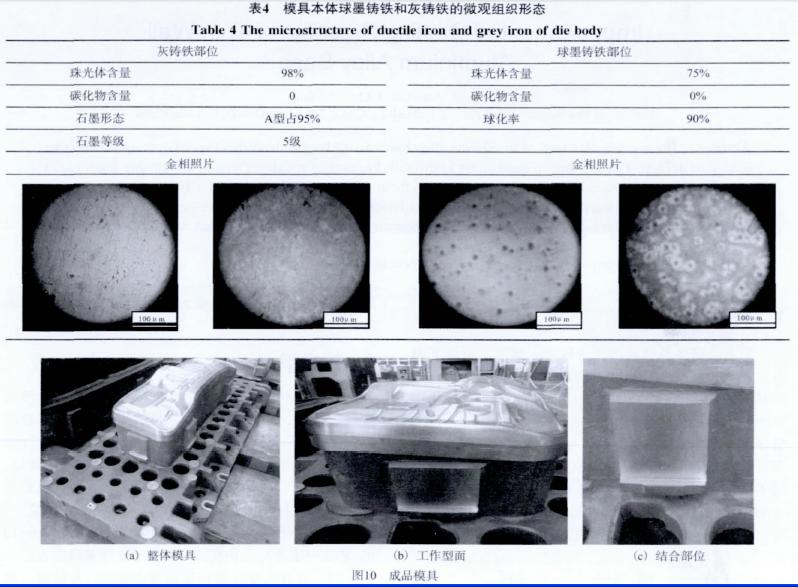

为了确保最终产品质量,使用便携式显微镜对模具本体进行检测观察,其组织形态均达到要求,具体结果如表4所示。

4 、结束语

汽车用拉延序冲压模具采用球墨铸铁与灰铸铁双材质生产,主要控制S含量在0.02%以下,设计浇注系统时控制灰铸铁铁液充型力,减少两种液体的混合量等因素,解决了模具全部使用球墨铸铁材质造成材料成本浪费及凸模与模座分体制造后期需要加工装配的模具设计难题。通过该技术可进一步降低模具制造成本和工期。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>客车转向架例粱上下盖极喇造工艺玫迕

- target=_blank>6700转向节台阶孔加工新方案

- target=_blank>鼠标塑料模具的数控铣削加工

- target=_blank>水轮机转轮体主轴销套孔镗模加工方法优化

- target=_blank>数控刀具在轨道交通行业零部件加工中的应用

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体