基于三轴加工中心的电机外壳模型加工工艺优化

2014-10-5 来源:常州纺织服装职业技术学院 作者:杨波钟璞

摘要:多曲面多角度复杂模型往往需要使用五轴加工中心进行加工甚至五轴加工中心也无法一次完成。现提出了该类零件在加工中出现的难题并介绍了如何巧妙利用装夹工艺以及普通三轴加工中心对该类型零件模型进行加工。

1、问题的提出

多曲面多角度复杂零件一般都要使用模具才能制造出来,但在新品研发阶段, 往往需要先有模型才能满足各企业的要求。以往只能采用打印技术和五轴加工中心种方式加工该类模型。

打印技术的缺点: 大尺寸设备昂贵较少企业拥有,一般为非金属材质打印, 表面无金属感经常无法达到企业的要求。

五轴加工中心的缺点: 加工设备昂贵, 如果选用大尺寸的五轴加工中心价格更高另外切削刚性相对三轴加工中心较弱对于毛坯余量较多的零件加工效率低下。

本文探讨了利用三轴加工中心铣削该类产品的可行性并以某电机外壳为例在实验室通过在毛坯本身设计出辅助装夹块的方法加工出了该产品。

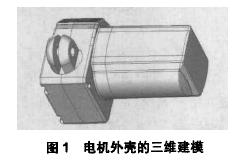

2、零件三维建模

利用目前任意一个软件都可以完成该电机外壳的三维建模如图所示。本文所用软件CimatronE10。

3、备料

分析该模型形状, 根据客户要求并考虑成本后, 决定利用铣床等设备加工一个在长度方向略比电机外壳模型长一些的毛还, 如图2所示。

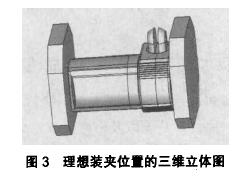

4、利用三维软件分析加工工艺

要使用三轴加工中心加工出该电机外壳模型必须使用多次装夹的加工方法。为了减少装夹误差, 我们必须尽量减少装夹次数。首先利用画出在加工过程中理想装夹位置的三维立体图在加工过程中需利用多余的毛坯在零件上加工出辅助装夹块, 最后再把其去除, 如图3所示。

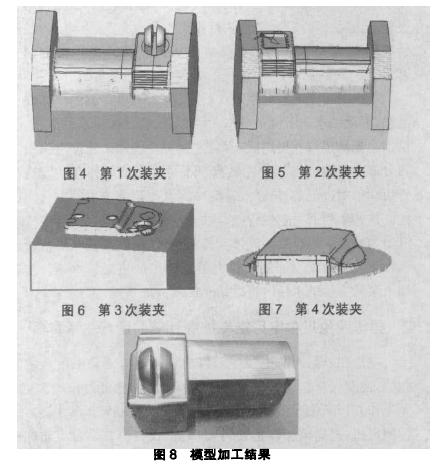

4.1装夹思路

根据零件曲面特点, 经过分析制定了以下装夹思路:

第1次装夹(图4)以长面任意一面为底面装夹, 加工出其中一面, 并铣削出固定相反一面的辅助块。

第2次装夹(5 图)以第一次铣削时留下的辅助块为底面, 加工出每一面的对立面并自然形成完成的辅助装夹块。

第3次装夹(图6)以辅助装夹块为基础, 加工出电机外壳的端头面, 并自然去除了端头部位的辅助装夹块。

第4次装夹(7图): 以端头较平整平面为装夹底面, 加工出电机外壳的端尾面并自然铣削去除剩余辅助装夹块。模型加工结果如图8所示。

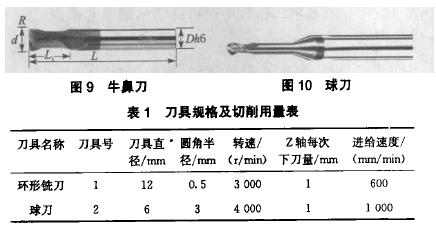

4.2刀具选用与切削参数调试

根据分析, 结合数控车间刀具情况, 本着在试样过程中节约成本的原则, 本次试样选用了图、图及表所示的刀具及切削参数。

5、结语

本文以电机外壳模型加工为例分析了使用三轴加工中心利用辅助装夹块分步加工大量节约制造成本并高效完成该类多曲面多角度复杂模型制造的可行性。笔者利用数控车间资

源结合上述加工工艺实际成功加工出了该产品, 结果显示无论是表面质量还是尺寸精度, 都不逊色于五轴加工中心的加工效果, 充分说明了本文的分析是正确的, 具有可实践性。以上是笔者在实践一线生产过程中的思考和探索, 限于个人的水平和经验, 可能会有更加优化的制造方法, 还望各位同行批评指正。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>五轴加工中心在汽车模具制造中的应用

- target=_blank>内燃机主轴承盖类零件加工工艺性研究

- target=_blank>CAD /CAM 软件加工中铣削刀具和切削用量选择

- target=_blank>瓦尔特:耐用度与精度缺一不可

- target=_blank>加强细微处研发 促进航空制造技术及装备发展

新闻资讯

| 更多

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体