摘要:通过对某船用柴油机活塞环槽的结构特点及加工难点的分析,介绍了该活塞环槽加工的装夹方法,并通过工艺试验制定了经济、可行、稳定的活塞环槽加工工艺,较好地解决了活塞加工中环槽不合格率较高的问题。

关键字:活塞环槽装夹方法加工工艺

引言

活塞是发动机的“心脏”,承受交变的机械负荷和热负荷,是发动机中工作条件最恶劣的关键零部件之一。活塞的功用是承受气体压力并通过活塞销传给连杆驱使曲轴旋转,由于活塞在高温、高压、高速、润滑不良的条件下工作 ,活塞的加工质量直接影响着发动机工作的稳定和寿命。活塞环槽用于安装活塞环,在发动机工作时决定着活塞环密封和调节机油的作用,其加工质量的好坏决定着整个活塞的品质。

1 、柴油机活塞环槽的特点以及工艺难点分析

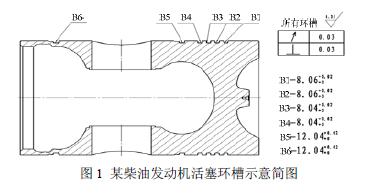

某船用柴油机活塞的零件结构简图如图1 所示,活塞材质为硅铝合金(ZL108),该型活塞上需加工6 个环槽(如图1 中B1-B6 位置),环槽的公差范围0~+0.02mm,环槽的表面粗糙度Ra1.25,环槽的垂直度0.03,圆跳度0.03,精度要求高。

按照先前的加工工艺进行生产,环槽加工的不合格率较高,占活塞不合格率的60%左右。不合格的环槽主要是尺寸精度和表面粗糙度不达标。为确保环槽加工的尺寸精度以及表面粗糙度,需要采用散热性好,刃部锋利、刀面光滑的刀具进行加工,同时改进加工方法,调整环槽加工的加工余量和走刀次数,确定加工时的主轴转速、进给量、背吃刀量。因此,有必要通过一定的工艺摸索和试验,并对各项因素进行分析比较,制定出一种满足质量要求,经济合理的活塞环槽加工方法。

2 、装夹方式的实现

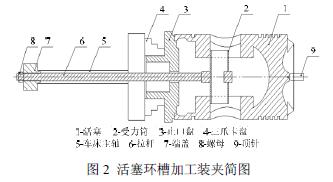

由于活塞尺寸规格大、质量大,表面尺寸精度和粗糙度要求高,因此在环槽加工时,设计了专用的装夹工具(见图2)。装夹时,用止口盘与活塞端面定位,一个专用拉杆和受力筒通过活塞的销孔和车床的主轴将活塞拉紧,另一端通过顶针固定。

装夹时,先将止口盘用三爪卡盘夹紧,止口盘的台阶面在装夹后经过二次加工,以保证与车床主轴的同轴度,然后将活塞装在止口盘上,活塞内孔与止口盘的台阶面的配合间隙保证在0.05 mm 以内,同时用拉杆借助受力筒将活塞拉紧,利用受力筒与活塞的销孔受力来保证活塞安装的夹紧力。同时,利用顶针顶住顶针孔,将活塞的另一端固定。这样活塞加工过程中既能保证与车床主轴的同轴度,又能保证得到较大的夹紧力,防止活塞自身的质量不平衡和切削力产生的振动。在后续加工中证实,该装夹方法很好地控制了活塞环槽加工时产生的跳动误差。

3 、柴油机活塞环槽加工工艺的研究以及实施方案

3.1 刀具的选择

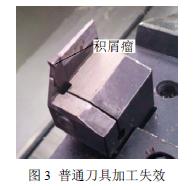

在加工过程中,采用普通合金刀片,刀具磨损严重,容易产生积屑瘤(见图3)。分析原因,由于活塞材质为硅铝合金,而硅铝合金的硬度和耐磨性比其他铝合金高,切削时刀具交替地切削软的铝基和硬的硅颗粒,使用普通刀具时很容易磨损并产生积屑瘤,使工件加工精度和表面粗糙度恶化 。

金刚石刀具具有极高的硬度和耐磨性、低摩擦系数、高弹性模量、高热导、低膨胀系数,以及与非铁金属亲和力小等优点,非常适用于活塞硅铝合金的加工 ]。结合刀具的使用经验,在加工时采用焊接式切刀,刀头材料为人造聚晶金刚石复合片,刀体材料YG8。

3.2 加工方法的制定

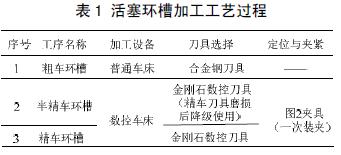

合理选择切削用量的原则是:粗加工时,一般以提高生产效率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本 。加工工艺过程如表1 所示。

半精加工和精加工采用一次装夹完成,只是使用的刀具不同,其中,将精加工后磨损的刀具降级为半精加工时使用。通过换刀架自动换刀,既保证加工的质量,又最大限度的提高了刀具的使用率。

3.3 精加工工艺参数的试验及确认

3.3.1 试验方法

试验的目的是通过正交实验法,找出最佳加工参数组合,达到以较低成本,同时满足降低表面粗糙度和提高加工精度的要求。由于活塞质量和尺寸规格比较大,出于安全考虑,主轴转速≤ 600 r/min。通过以往的试验资料和经验,确定试验时的主轴转速S 分别为300、400、500 r/min;进给量f 分别为0.08,0.12,0.18 mm/r;背吃刀量ap 分别为0.2、0.1、0.05 mm。

3.3.2 试验结果与分析

通过对活塞环槽加工的工艺试验,得到主轴转速、进给量、背吃刀量三者之间与公差值与表面粗糙度的数据对比,表2 为实验的L9(34)正交表。通过对表2 中试验数据的分析,得出以下结论:

1)影响环槽精度和表面粗糙度的因素重要程度的次序均为主轴转速>进给量>背吃刀量;

2)正交实验结果分析表明:表2 中第五组加工工艺参数较为理想,但通过试验数据位级之和分析,在背吃刀量ap 为0.1 mm 时,能得到较好的效果;是一个弧形,弹丸与空泡发生撞击的分界点处对应的空泡直径实际上是变小的,故实际的浸入长度比未改进前要大,所以弹丸发生撞击时将受到更大的撞击力(即尾拍力),弹丸速度衰减的更快,故空化器阻力也变小。

4 、结束语

通过将平直的空泡壁变换成椭圆形,弹丸的浸湿长度变大了,使受到的尾拍力变大,弹丸速度衰减的更快,所以弹丸空化器上的阻力也减小了,仿真的结果更加符合实际情况,更加真实的反映弹丸在水中的运动情况。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>超小型水轮机模型蜗壳的整体数控加工

- target=_blank>水轮机推力镜板的加工

- target=_blank>基于UG的波形弹簧冲压模具数控加工

- target=_blank>埃马克电化学公司关于整体叶盘精密电解加工工艺综述—面向未来的技术

- target=_blank>特种加工技术在航空发动机制造中的应用

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体