基于逆向工程与三维打印的模具制造技术

2014-12-28 来源: 大连理工大学材料学院 作者:李志博,姚山

摘要:提出了一种基于逆向工程与三维打印的模具制造方法,缩短了模具设计与制造周期。以轮胎花纹块模具为例,用三维扫描设备采集模具点云数据,根据数据逆向设计模具CAD 模型,设计模型铸造方案。利用覆膜砂轮廓失效三维打印技术叠层制造砂型,用重力铸造法浇注模具毛坯,经少量机加工,得到满足使用要求的模具,制造出的花纹块模具已成功应用于实际生产中。

三维打印技术可以缩短产品试制及单件小批量制造周期。而逆向工程可以在吸收已有技术的基础上,对产品进行仿制和再设计,从而缩短产品设

计周期。将二者结合起来应用在模具制造业,可使模具设计周期缩短40%,制造周期缩短1/3。这项快速模具制造技术已被美国汽车工程杂志评为全球

15 项重大技术之首 。

快速模具技术由三维打印技术发展而来,利用叠层制造的原理直接或间接制造模具,从而缩短模具制造周期。直接快速模具技术不需要工艺转换即可实现模具的短流程制造, 但存在材料种类少,模具内应力大等缺点。应用较广泛的工艺有基于LOM法的直接模具技术,可用于制造低熔点合金的模具或砂型铸造的木模。基于SLS 法的直接模具技术,将不同熔点的几种金属粉末烧结,利用烧结过程中金属粉互相补偿体积变化, 可使模具的总收缩量<0.1%。另外还有AIM 快速模具技术、DMD 技术等。间接快速模具技术以RP 原型为母模翻制模具,工艺比较成熟, 但存在制模速度低、工艺繁琐等缺点。目前主要用于硅橡胶模具、金属树脂模具等软质模具以及钢质模具的制造 。本文提出一种基于逆向工程与轮廓失效三维打印技术的模具制造方法,并以轮胎花纹块模具为例,对这一方法的总体技术路线和具体应用进行探讨。

1 、总体技术路线

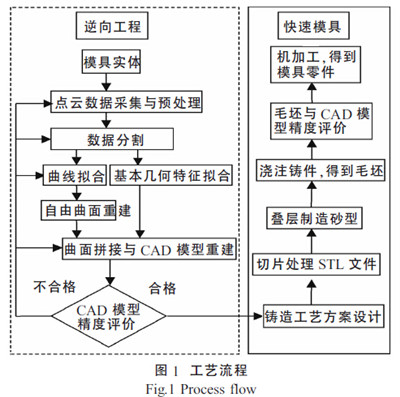

图1 为基于逆向工程与轮廓失效三维打印技术的模具制造工艺流程图。逆向工程利用三维扫描设备采集模具点云数据, 根据数据重建模具的CAD模型,从而实现模具设计及制造过程的精度评价。轮廓失效三维打印技术不需要翻模, 通过叠层制造原理,直接做出模具的铸造用砂型,浇注金属得到模具坯。

1.1 模具逆向设计过程

模具的逆向设计步骤见图1。第1 步,采集与预处理点云数据。为了保证扫描精度,需要对模具做必要的前期处理,如喷涂显像剂、贴标志点、仪器校准等 。使用非接触式结构光三维扫描仪将黑白相间的编码结构光栅投影到模具表面, 光栅图像受到模具表面形状的调制而发生变形, 成一定夹角的两台摄像头同时摄取图像, 然后对图像进行解码和相位计算, 解算出两台摄像头公共视区内模具表面的三维坐标,经多角度测量后,得到拼接后的点云数据。

由于测量数据的精度受光线、振动、标定精度等随机因素的干扰,测得的点云数据含有噪声点,需要进行高斯滤波处理, 从而在剔除噪声点的过程中保持原数据形貌。由于非接触式结构光三维扫描仪对模具进行面扫描,测得的点云存在大量冗余数据,为保持原数据形貌,采用自适应法精简点云密度。

第2 步,分割数据。对于模具实体,如花纹块模具,由平面、圆弧面等基本曲面和花纹自由曲面混合构成。由于模具的曲面类型不同,因此重构的方法不同,所以要按曲面类型分割数据。数据的分割分为基于边的分割和基于面的分割。对于非接触式测量得到的散乱点云,采用基于边(Edge-Based)的自动分

割方法。首先,将数据转化成三角片网格,建立清晰的拓扑关系。然后,用基于曲率的边界识别法识别出切矢不连续的锐边和曲率不连续的过渡区域。最后,对特征边进行轮廓追踪, 在三角片网格上提取出特征区域。

使用边界曲线、扫掠、旋转等曲面造型方法重构曲面。

第4 步,拼接曲面与重构CAD 模型。在建立曲面的几何关系后,还要建立面与面的拓扑关系。自由曲面间采用桥接方式拼接, 初等解析曲面(如圆弧面)间采用延伸、相交、剪裁等方式拼接。再通过实体造型功能得到模具CAD 模型。第5 步,评价CAD 模型精度。评价指标分为非量化指标和量化指标。用等照度法检查曲面相交、相切、曲率连续属于非量化指标。尺寸精度为量化指标,工程应用中,点云数据到模型的最大距离应小于预设误差。如果CAD 模型不满足精度评价要求,重复上述步骤。

1.2 快速模具制造过程

快速模具的制造方法基于轮廓失效三维打印技术 ,不同于RP 原型母模翻制模具的过程。该方法直接叠层制造模具铸型,浇注金属,得到模具毛坯。与SLS 法制作的铸型比较,翘曲变形小;与LOM 制作的铸型比较,铸型选材范围广,材料成本低。快速模具的制造步骤见图1。

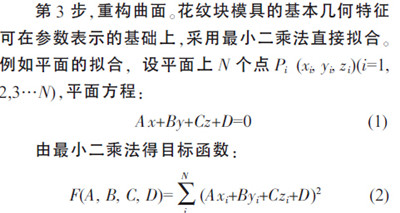

第1 步,对逆向得到的CAD 模型做铸造方案设计。首先,根据模具的材质和尺寸确定缩尺。然后,根据模具的结构和浇注方式确定浇注位置、分型面、冒口和浇道的位置与尺寸。最终,得到铸型的CAD 模型。第2 步,将铸型的模型文件存储为STL 格式,计算机沿Z 向对铸型的CAD 模型做切片处理,得到模型二维轮廓数据。第3 步,将数据导入三维打印设备(PIRP-1000),选用热固性的铸造覆膜砂作为成型材料制作铸型。铸型的制作原理见图2。首先升降台下降1 个层厚,铺砂小车将工作平面铺平, 加热管将铺平后的1 层覆膜砂整体加热预固化, 然后计算机根据得到的二维轮廓数据,控制激光束对该层覆膜砂进行轮廓扫描,使扫描线上的树脂碳化失效,失去连接强度。

逐层加工直到堆积出铸型。随着高度的累积,成型腔内的覆膜砂沿着碳化失效面分为铸型和废料两部分。将覆膜砂整体取出,进一步加热固化,然后沿着碳化失效面将废料剥离,最终得到铸型。第4 步,浇注合金液,得到模具毛坯。毛坯的非机加工面应无明显铸造砂眼、无裂纹、无空洞;机加工面应无任何铸造缺陷。第5 步,对模具毛坯和逆向得到的CAD 模型进行尺寸精度评价。采集模具毛坯的点云数据, 将点云数据与CAD 模型在同一坐标系下齐, 得到点云与模型的距离误差分布。第6 步,对模具毛坯件进行机加工处理,得到满足零件图纸技术要求的模具。

2 、应用案例

本文以轮胎花纹块模具为例, 详细说明该方法制造快速模具的主要过程。花纹块模具的尺寸为300.4 mm× 242.6 mm× 112.2 mm。模具主体为对称结构,花纹为非对称结构。

2.1 逆向设计模具

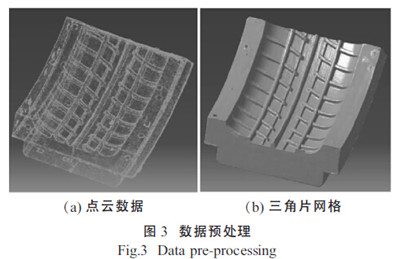

使用非接触式结构光三维扫描仪(OKIO-B 型)采集花纹块模具点云数据。采样间距为0.2 mm,测量精度为0.03~0.02 mm, 测得原始点云数量208万。图3 为点云数据的预处理。使用自适应法对点云数据做精简处理,保留点云数量15 万,见图3(a)。将精简后的数据生成三角片网格,同时做平滑处理,建立清晰的拓扑关系,网格数量29 万,见图3(b)。

2.2 制作模具毛坯件

首先,设计模具的铸造工艺方案。本例中花纹块本文以轮胎花纹块模具为例, 详细说明该方法制造快速模具的主要过程。花纹块模具的尺寸为300.4 mm× 242.6 mm× 112.2 mm。模具主体为对称结构,花纹为非对称结构。

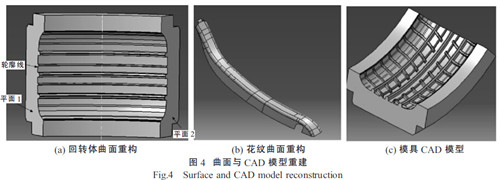

图4 为曲面与CAD 模型的重建过程。图4(a)为模具回转体部分的曲面重构。通过图中平面1 与平面2 的拟合,可以找到回转体的中心轴和旋转轮廓,重构回转体部分的曲面。图4(b)为模具花纹部分的曲面重构。首先,使用基于曲率的边界识别法识别出分割边界,对边界进行轮廓追踪,提取分割区域。然后, 使用基于拟合曲线的曲面重构法做出每个分割区域的曲面。最后,桥接曲面。图4(c)为最终的模具CAD 模型。模型与点云比较,最大误差为±0.2 mm,满足设计要求。

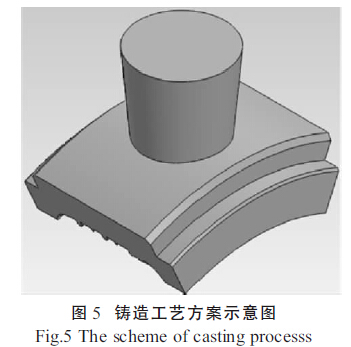

本例中花纹块模具材质为AC7A 铝合金,缩尺为1.3%。使用重力浇注法。模具主体为对称结构,花纹面是模具最重要面,所以朝下放置。中部厚大处开设明冒口。为了便于砂型的制作,明冒口代替浇注系统,金属液从冒口浇入铸型。图5 为铸造方案示意图。

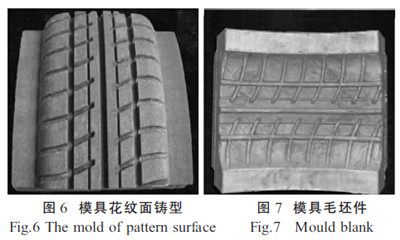

图6 为模具花纹面铸型。将铸型组合定位,700℃浇注AC7A 金属液,得到模具毛坯件。图7 为浇注后的模具毛坯件。

2.3 毛坯精度评价

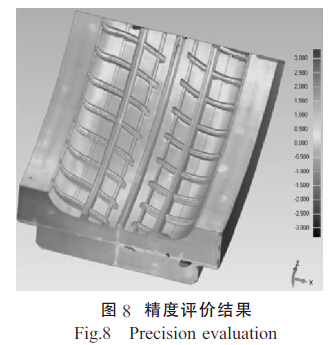

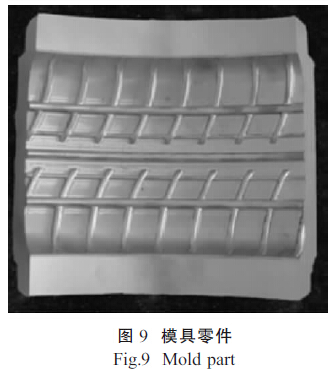

图8 为毛坯精度评价结果。经测量,铸件尺寸精度等级达到CT7~8 级,表面粗糙度Ra 达到12.5μm。毛坯件经数控铣床加工,得到模具零件见图9。经测量,模具零件精度达到IT11~12 级,表面粗糙度Ra 小于1.6 μm。满足模具使用要求。因此基于逆向工程与轮廓失效三维打印技术的模具制造方法可以应用于实际生产。

3 、结语

由于国内外的技术封闭, 很难获得某些产品的三维模型或二维图。逆向工程可以通过点云数据重构产品的三维模型,从而缩短了产品设计周期。三维打印技术利用叠层制造的原理,快速制造产品,从而缩短了产品制造周期。结合二者特点,本文提出了一种基于逆向工程与轮廓失效三维打印技术的快速模具制造方法,该方法缩短了模具的设计与制造周期。以轮胎花纹块为例, 已制造出尺寸精度和表面质量满足使用要求的模具, 为模具制造业提供了一种新思路。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>万通工业:中望CAD机械版高效解决数据规范及汇总难题

- target=_blank>WFL车铣技术公司的飞机起落架钛加工技术

- target=_blank>皮尔磁为迈尔船厂激光测试中心开发完整的安全解决方案

- target=_blank>数控系统智能加工功能在大型精密模具制造中的应用

- target=_blank>柴油机连杆的用途及加工工艺

新闻资讯

| 更多

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体