高压共轨柴油机飞轮周孔高效自动加工机床研制

2015-1-10 来源:浙江方圆机电设备 ;杭州电子科技大学 作者: 章志明;陈国金 许明

摘要:针对高压共轨柴油机飞轮边缘孔数多、位置精度及孔深精度要求高的问题,研制了其高效自动加工机床。通过对盘形零件的快速、准确定位和可靠装夹技术分析,采用卧式钻削加工方式,研制了快速自定心夹紧装置,其通过一次装夹就能完成整个盘类零件的圆周面孔加工,而且定位自动化,既降低了劳动强度,又提高了加工精度和加工效率;采用精密行星齿轮减速机驱动的分度机构,可根据飞轮产品的规格要求任意分度,实现了周孔加工位置的精密分度;利用闭环反馈控制的步进电机直接驱动滚珠丝杆的周向钻削孔进给系统,提高了钻孔深度的控制精度。研究结果表明,所研制的高压共轨柴油机飞轮周孔加工机床具有加工精度高、自动化程度高、生产效率高、操作方便等特点,综合性能优于国内同类产品。

引言

高压共轨系统是目前最为先进的燃油喷射系统 ,它能够在不同工况下都以120 MPa的喷射压力实现稳定可控喷射,使柴油机各工况的燃烧达到最佳状况,性能大大优化,排放中的有害成分进一步减少,是柴油机满足欧洲Ⅲ号、欧洲Ⅳ号排放法规的理想燃油喷射系统 。

高压共轨柴油机飞轮边缘设有一排信号孔,孔数多,位置精度及孔深精度要求高 。过去普遍采用钻模打孔方法,但加工精度难以控制。为此,本研究需要首先解决飞轮等盘形零件的快速准确定位和可靠装夹问题;其次,为提高加工精度,需要研究加工过程中的精密分度、周向孔钻孔深度控制以及高生产率设备的可靠性问题,从而在满足加工精度的前提下,研制具有高生产效率、低成本的高压共轨柴油机飞轮周向孔自动加工机床。

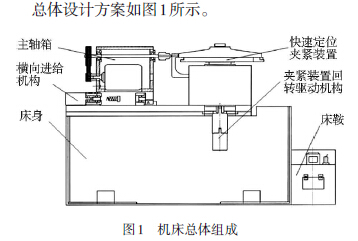

1 、总体设计方案

由于飞轮为盘类零件,而孔的加工位置又在周边,加工孔的数量又较多,有的达56只,如采用普通立式或卧式钻床加工,需要制作专用夹具,安装非常麻烦,而且难以保证加工精度。通过分析比较,本研究采用卧式钻削加工方式 。

笔者通过研制快速定位夹紧装置、回转驱动机构、横向进给机构和控制系统,使高压共轨柴油机飞轮周孔自动加工机床具有操作方便、加工精度高、自动化程度高、生产效率高等特点。

机床总体结构主要包括:床身、床鞍、主轴箱、横向进给机构、快速定位夹紧装置、夹紧装置回转驱动机构、控制系统等。

(1)主轴由变频器驱动的三相异步电动机通过皮带减速机构带动,其中心线平行于水平面,通过变频器可容易调节主轴转速;

(2)横向进给机构由步进电机闭环驱动,精确控制机床钻孔深度;

(3)利用盘类零件专用的快速定位夹紧装置可以方便地将飞轮固定在夹紧装置上;

(4)回转驱动机构可使夹紧装置回转,通过精密分度机构带动飞轮转动与飞轮两加工孔之间的角度向对应的某一角度,实现一次装夹完成所有周孔的加工。这样不仅操作简单,劳动强度小,而且能有效提高生产效率与加工精度。

上述主轴驱动变频器、进给步进电机、夹紧回转驱动等都由PLC来统一控制,自动化程度高。

2 、快速定位夹紧装置研究

当待加工的高压共轨柴油机飞轮部件数量大且规格品种较多时,采用传统加工方法需频繁划线、更换夹具等,将大大降低生产效率。

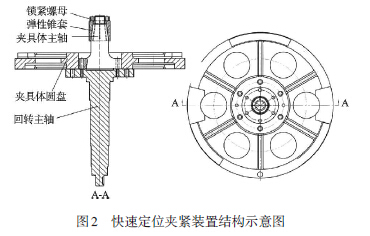

本研究设计了适合多规格飞轮的周孔数量与角度位置分布的分度机构,快速定位夹紧装置结构示意图如图2所示。即步进电机与精密行星齿轮减速器组合的分度机构可根据飞轮产品的规格要求任意分度,设置方便。

快速定位夹紧装置包括垂直于水平面的回转主轴,主轴端部装有夹具体圆盘,夹具体圆盘中间装有夹具体主轴,夹具体主轴端部装有弹性锥套与锁紧螺母。当需安装盘类零件时,操作者只需将锁紧螺母旋开,将盘类零件中心孔套入主轴端部的弹性锥套上,旋上锁紧螺母后,即可将盘类零件固定在夹具体圆盘上,由于弹性锥套的作用,使盘类零件在加工过程中也不会发生松脱现象。

该装置具有装拆方便、连接牢固、定位精度高等特点。

本研究在飞轮夹紧装置前、后采用成对的高精度角接触轴承,背靠背装配,通过精密行星齿轮减速器与步进电机组合驱动,带动回转主轴旋转。同时本研究采用可编程控制器,精确设定回转角度,提高了孔的位置精度。由步进电机和精密行星齿轮减速器组成的分度机构可根据飞轮产品的规格要求任意分度,角度定位误差≤±0.05°。

考虑到实际工作中,步进电机所走的步数与输入的脉冲数之间的误差,本研究采用旋转编码器对步进电机进行闭环控制,使钻孔分度精度进一步提高。同时针对步进传动机构中的精密行星齿轮采取消隙措施,避免产生反向死区,提高了加工精度。

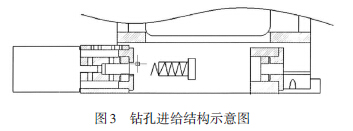

3 、钻孔进给控制系统研究

为了提高孔深加工精度,本研究研制了步进电机直接驱动滚珠丝杆与直线导轨集成的、带闭环反馈控制的周向孔进给系统,运行平稳,钻孔深度精度高。同时笔者采用超音频淬火处理导轨,有效提高了加工精度,延长了导轨使用寿命。横向(X 轴)结构示意图如图3所示。

横向( X 轴)采用高精度滚珠丝杆传动,由步进电机驱动,通过联轴器带动刀架横向移动。由带闭环反馈控制的周向孔进给系统控制其运行。

本研究为了满足不同规格飞轮的加工深度以及攻丝等工序的要求,通过主控制面板输入所要求的钻头转速,通过PLC处理,控制变频器对电机进行变频调速,实现快进、工进的速度变换,以提高生产效率。

主要控制原理如图4所示。由于系统对加工深度要求较高,本研究采用旋转编码器对步进电机的转速进行闭环控制,进而驱动精密滚珠丝杆,从而保证加工深度要求。

4、结束语

本研究研制的高压共轨柴油机飞轮周孔自动加工机床无需专用夹具,通过一次装夹就能完成整个盘类零件的圆周面孔加工,而且实现了定位自动化,既降低了劳动强度,又提高了加工精度,尤其能满足盘类零件的高效、高精度加工要求。该加工机床的盘类零件快速自定心夹紧装置,其装夹快速牢固、同心度高;步进电机直接驱动滚珠丝杆,带闭环反馈控制的周向钻削孔进给系统运行平稳,钻孔深度控制精度高;精密行星齿轮减速机驱动的分度机构可根据飞轮产品的规格要求任意分度,设置方便。整机具有操作方便、自动化程度高、生产效率高等特点。

该研制产品综合性能好于国内同类产品,市场竞争优势明显,投放市场后,取得了明显的经济效益和社会效益。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>数字化技术在冲压模具设计与制造中的应用

- target=_blank>瓦尔特钛合金车削加工的利器

- target=_blank>基于CATIA 的钢轨道岔扭转加工装置的设计

- target=_blank>浅析内燃机零部件关键工艺装备再制造工程

- target=_blank>混流式水轮机桨叶加工工艺的研究

新闻资讯

| 更多

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体