摘要 柴油机飞轮壳体属于典型的薄壁零件, 加工的工艺性较差。在本机床的研制过程中,通过对刚性镗头、伸缩连动夹紧等机构的构思设计, 使飞轮壳体孔的加工精度得到可靠的保证。本机床采用了双面卧式的加工方法, 同时对其曲轴后油封孔、起动机电机孔、安装离合器外壳大止口孔进行精镗。通过不断的改进完善, 最终实现了一机多用, 可进行多品种加工。该机床具有较强的实用性, 创新性, 为企业赢得了可观的经济效益。

1 、问题的提出及研制方案的确定

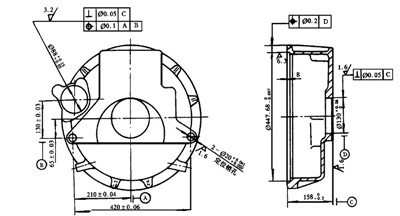

6RQ090021 飞轮壳体(见图1)系一拖集团公司100 系列柴油发动机上的关键零件之一。该零件上的曲轴后油封孔、起动机电机孔、安装离合器外壳大止口孔的加工质量将直接影响到柴油机的整机质量和安全性能。

该零件形似盆状, 盆壁厚5mm , 盆底定位面有1/3 悬空, 工件的刚性不足, 加工时易产生变形。另外, 盆口需镗直径 447 .68 -上0,下0 .097止口孔, 盆底需镗 直径130+上0.06下0 油封孔和88+上0 .15下0 .05起动机电机孔, 不仅要求精度高, 而且要求这三孔在一次装夹定位中能同时进行精镗, 以保证其位置精度。这就给本机床的设计与制造带来较大的难度。

图1 飞轮壳体工序图

该零件材料为HT25-47 , 硬度HB187-225 , 两定位销孔及定位面C均已加工, 所需精镗的三孔单边余量为0.4 ~ 0.5mm 。国内许多厂家在组合机床上加工这三个孔时, 并不安排在一道工序上完成, 而且大都采用单面立式组合机床加工。这里, 除了加工时的变形振动之外, 其主要的原因之一是考虑采用双面卧式加工难以解决工件装卸与夹紧相互干涉的难题。我们承担了这台组合机床的研制, 首次确定并采用了工序集中的双面卧式3 轴精镗组合机床的加工方案, 并最终完成研制。

2 、机床结构及技术参数

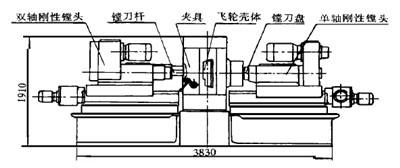

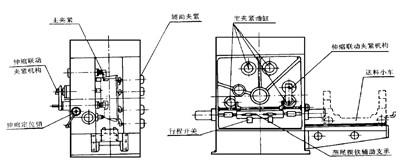

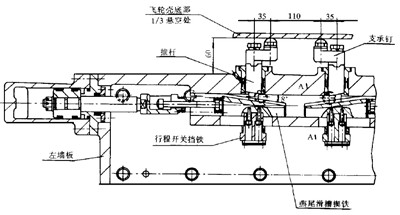

机床结构形式:有专用(单双轴)刚性镗头装置、专用夹具、HJ50B-Ⅰ 机械滑台、KTJ311 滚珠丝杠滑台和CC50 侧底座等。整个机床由电气控制、夹具液压驱动, 并单独设立电气柜、液压站。机床结构形式见图2 。

图2 机床结构形式

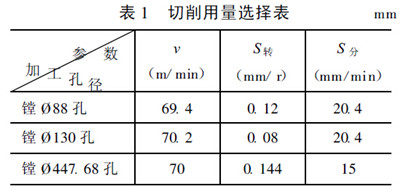

机床主要参数:总功率约20kW , 机床轮廓尺寸长×宽×高=3830 mm ×1150 mm ×1910 mm 。切削用量如表1 所示。

3 、机床的主要结构设计

3.1 专用(单双轴)刚性镗头设计

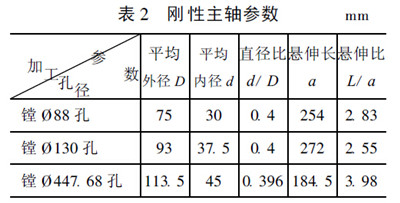

为确保加工质量, 满足加工工艺的要求, 专门设计了专用单轴、双轴两个刚性主轴装置。主轴与镗刀杆(或镗刀盘)刚性连接, 不借助钻模板导向, 分别对这三个孔进行精镗。三个刚性主轴的主要参数如表2 所示。

由表2 可知, 支承距与主轴悬伸长之比L/ a >2 , 在精加工时可获得较高的刚度。另外, 直径比d/ D ≤0.4 , 这对主轴的刚度影响不大。

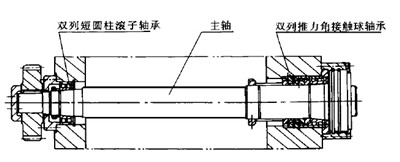

主轴部件的结构如图3 所示。由图3 可知, 精镗时, 轴向力较小, 所以在主轴前后支承处均采用C318200 系列轴承, 承受径向载荷, 并在前支承处配置了一个C2268100 系列轴承, 承受轴向载荷。这样,在有预紧力的情况下, 可承受较大的径向载荷和一定的轴向载荷。这种结构可提高支承的径向刚度和精度, 对于精镗非常有利。

图3 主轴部件结构

3.2 专用夹具的设计

针对簿壁零件的特点, 本夹具为龙门框架结构, 左侧墙板上装有定位支承块, 伸缩式定位销, 4 个夹紧机构(内含一个伸缩连动旋转夹紧机构), 燕尾楔铁可调辅助支承。右侧墙板上装有4 个辅助支承机构, 能有效地减少零件的夹紧变形量。夹具底座和前支架上设有导轨, 导轨上放有送料小车。如图4 所示。

图4 夹具结构

夹具动作顺序:飞轮壳体装入小车初限位, 小车推进夹具体内, 手动插销定位, 伸缩连动油缸带动一个主夹紧缸整体伸出, 4 个主夹紧缸同时旋转夹紧, 2 个辅助支承缸推进并与工件接触, 4 个辅助夹紧缸推进压紧盆口。加工完毕后, 各油缸退回松开, 伸缩连动油缸带动一个已伸出的主夹紧缸缩回原位。手动拨销, 拉出送料小车, 卸下飞轮壳体, 进入下一工作循环。

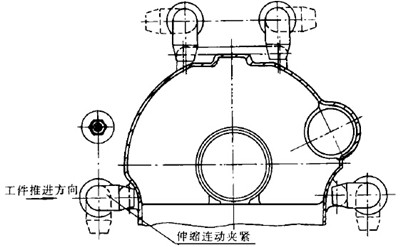

该夹具是本机床的关键部件, 其难点及解决的方法为:(1)夹紧点及夹紧力的选择夹紧点的选择:在飞轮壳体底部外端选择4 个主夹紧点, 如图5 所示。为保证工件的装卸不受干涉, 把夹具左下端的主夹紧机构设计成伸缩连动旋转夹紧机构, 并在飞轮壳体盆口处选择4 个辅助夹紧点, 均分在盆口周边上, 如图4 所示。

图5 主夹紧点选择

夹紧力的确定:在切削过程中, 为防止工件的移位、变形所需的夹紧力, 一般通过切削力、夹紧力的计算很难确定。因此, 我们根据经验, 选择本夹具主、辅夹紧油缸的缸径为70mm , 并且分别设置油路, 液压系统能在较大的范围内调整夹紧力。最后, 在调试时,主、辅夹紧油缸的油压分别确定为3MPa 和1MPa 。

(2)伸缩连动旋转夹紧机构设计

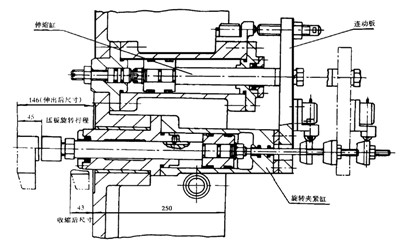

该机构位于夹具左墙板内, 是为了解决双面卧镗时工件装卸与一主夹紧机构上的夹紧压板相互干涉的问题。也就是说当飞轮壳体装入送料小车推进或拉出夹具体内腔时,该夹紧机构上的压板必须退缩, 以便让工件进出不受干涉。结构如图6 所示。

图6 伸缩连动旋转夹紧机构

动作顺序:当送料小车上的飞轮壳体被推进夹具体内腔后, 伸缩缸伸出146mm , 同时通过尾部的行程开关, 给旋转夹紧油缸发动作信号, 使其向内旋转90°(行程45mm)将工件压紧。当工件加工完毕, 旋转夹紧油缸活塞杆反向旋转90°(行程45mm)将工件松开, 并通过尾部行程开关给伸缩油缸发动作信号, 使其缩回原位(收缩后尺寸为43mm),再将装有工件的小车拉出即可。

(3)燕尾楔铁可调辅助支承设计

该机构位于夹具左墙板内。由于飞轮壳体底部的定位面有1/3 悬空, 当受到夹压力、切削力的作用时, 易产生变形, 超出加工精度的范围, 因此必须采用辅助支承增加其刚性和定位的稳定性, 以承受切削力和夹压力。其辅助支承结构如图7 所示。由图可知, 该装置设置了2 个辅助支承点, 推杆底部制成燕尾形滑块, 楔铁上开有燕尾形滑槽, 当辅助支承油缸退回时, 能带回推杆、缩回支承。动作顺序:当飞轮壳体底部被4 个主夹紧压板压紧在定位块上后, 左墙板两侧的辅助支承活塞杆推进, 通过可调弹簧, 带有燕尾滑槽的楔铁块将推杆、支承钉推进并与飞轮壳体底部1/3 悬空处保持良好的接触。由于弹簧力的作用, 飞轮壳体不会被顶起变形。加工完毕后, 在两侧油缸活塞杆退回的同时,通过楔铁上燕尾滑槽的作用, 将推杆及支承钉拉回。这种结构新颖, 使用可靠方便, 而且具备自锁的性能。

4 、 研制效果及进一步完善

本机床经试生产, 精度符合图纸要求, 效果十分理想。由于工序集中、性能可靠、操作方便, 使生产效率大大提高。特别是在夹紧状态下对飞轮壳体进行镗削加工, 其盆口的变形、振动能得到有效的控制, 其中447.680 -0 .097大止口孔的椭圆度达到4μm ,处于同行业先进水平。

为满足用户开拓市场的需要, 在本机床交付用户使用后, 我们再次接受用户委托, 要求在这台机床不做大的变动的情况下, 能加工7 个不同品种飞轮壳体和3 个不同品种的后油封壳体, 以适应汽车、拖拉机、工程机械等诸多方面的需求。例如, 4RG1·090001 飞轮壳体、4RT3 · 090001A 飞轮壳体、RTJ·090001后油封壳体等。为此, 我们根据用户提供的各种被加工零件的特点, 认真进行分析、归纳、整理, 巧妙地对辅具、夹具进行局部技术改造。研制了适应不同品种壳体加工的镗刀、镗刀杆、镗刀盘、定位支承、夹紧压板等, 通过对这些零件的增减、替换来满足不同品种壳体加工的需要。

图7 燕尾楔铁可调辅助支承结构

经过用户实际使用证明, 这台机床的辅具、夹具调整灵活、方便, 完全能一机多用, 适应多品种的加工。这样, 不仅为企业节约了大量资金, 而且赢得了时间和效益, 因此, 受

到了用户的高度评价。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>让动力更强劲--瓦尔特客户案例

- target=_blank>法利莱汽车车身制造的激光焊接应用

- target=_blank>自动活塞环切割机液压异形夹头设计

- target=_blank>航空航天领域中数字化模具制造技术的应用

- target=_blank>五轴加工技术在模具零件加工中的应用

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体