柴油机曲轴加工中的几个问题

2015-2-8 来源: 江西东风汽车公司 作者:吉国光

1、轴颈油孔口边毛刺的光整加工

在精磨曲轴轴颈时, 有时会发生轴颈偏磨, 使油孔口边的倒角磨去呈锐边; 或倒角未磨去, 但有括手感觉。

此时, 如果用60 锥形风动砂轮再次倒角,又容易使金属向外挤且凸出轴颈表面而形成毛刺。这种毛刺在曲轴抛光工序中很难除去, 而且倒角边与轴颈外圆交接处仍呈锐角。这样, 将引起发动机在使用过程中易产生烧瓦、拉轴故障。

为了消除这种毛刺, 经试验表明, 用自制的磨具砂布块抛光头和光整加工工艺, 能保证油孔口边光整, 加工后无毛刺并形成光滑的圆弧过渡, 从而消除毛刺刮瓦的现象。

1.1 砂布块抛光头

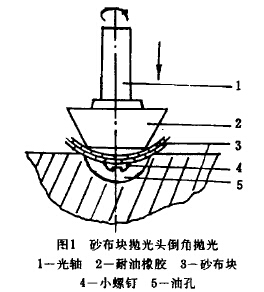

如图1 所示, 抛光头上端为光轴, 供风动砂轮机夹持用, 下端的圆锥台橡胶块支撑着砂布块, 以增强砂布块抛光柔性。

橡胶块小端外径宜小于油孔直径, 以便抛光头对中油孔。砂布块是用小螺钉夹在抛光头上, 每次装l ~ 3片, 砂布块的大小根据油孔口边直径决定, 其直径一般大于油孔6~8mm 。前面的砂布块磨损后自动脱落, 后面的则能自动接替工作。

1.2 光整加工工艺

在曲轴精磨后或抛光前, 首先在每个轴颈的油孔口边倒1.0 又4 50 的角; 然后用风动砂布块抛光头对油孔倒角边进行抛光, 保证倒角边缘与轴颈外缘呈光滑过渡。抛光加 所使用的工具为: 轻便式风动砂轮机。

如4S0; 倒角用风动砂轮A60PVMY ; 砂布块抛光头及AB0 号干磨砂布。加工的曲轴直接放在输送辊道的托架上或托架软垫上, 加工时一手持风动砂轮机, 一手转动曲轴。

风动砂轮转速宜在1.5*10(4次方)以上, 光整加工〔含倒角、抛光) 的工时平均不大于15S/孔。抛光后的圆弧粗糙度低于精磨后的轴颈表面(RaO.4μm )。

2 、轴颈的磨削

新发动机工作时轴瓦被损伤, 不仅与轴颈油孔口边的毛刺有关, 也与轴颈磨削后的表面形貌有关,所谓表面形貌是指机械加工表面用标准的表面粗糙度不能充分表示的一种表面特征。轴颈表面精磨或抛光后的表面形貌大致有以下三种情况:

2.1 圆周出现磨削沟摘

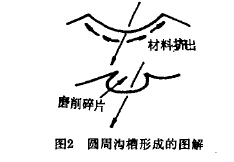

这种情况在钢和铸铁曲轴上都可能有。这是由于磨削时, 砂轮在工件上横向移动时在轴颈表面L形成的沟槽。在显微镜放大10 0 倍或更高倍数后,沟槽就清晰可见。再接下来进行轴颈抛光工序时,沟槽边缘便向内折登, 并且自然地包容了一些金属或磨粒碎片( 图2)。在曲轴使用中, 这种包人的碎片。可能被循环的压力机油从沟槽中冲洗出来, 从而有可能擦伤轴瓦表面。当磨削面非常粗糙, 或在抛光以前存在很多沟槽, 而沟槽内又藏有大量加工硬化的铁屑颖粒和硅碎片时, 就会使轴瓦和轴颈引起严重的损伤。如在精磨或抛光前将曲轴进行彻底清洗, 这种损伤可以减轻。

2.2 轴向磨削特征

轴向磨削特征, 在有些文献资料中将这种特征称之边唇、毛刺等, 这种缺陷在球铁曲轴上比在钢曲轴上出现机会更多, 且通常出现在石墨部分。形成边唇的机理是由于在磨削轴颈时.表面上引起压力,因为球化石墨和周围的铁素体比较软, 受到挤压后使石墨涂抹在轴颈表面上, 在磨削方向形成铁素体的边唇, 其形成过程的简图如图3 所示。选用切削用量越大, 形成的边唇越重。边唇的效果就象人们用手向上( 不是向下) 抚模头颈部的短头发一样, 感到扎手, 结果发动机使用中曲轴上的边唇就会擦伤轴瓦。

此外, 由于机油压力的波动冲击, 也有可能使边唇疲劳而剥落, 使摩擦和磨损加大。

2.3 表面撕裂

这种现象是由于砂轮转速和进给速度过高, 或者在磨削中没有做到“ 无火花” 而引起的。表面撕裂在钢曲轴上最为明显。这种破坏性质不可能用抛光完全消除。根据轴颈表面不良外貌的形成机理, 和试验验证, 曲轴在精加工时遵守以下三条规则, 可以减轻轴瓦的早期磨损。

a .磨削后的轴颈表面会形成突起和边唇, 因此抛光工序不可缺少( 修理时), 抛光时不能马虎( 制造时)

b.为了除去或减轻磨削时的边唇和毛刺, 曲轴抛光时的旋转方向应与磨削时的旋转方向相反( 图4 )。

c .曲轴轴颈经抛光后仍有残留边唇和毛刺存在, 因此抛光时的旋转方向应与曲轴工作时的旋转方向保持一致, 才能使残留边唇和毛刺处于顺向, 保持轴瓦不受损害( 图4)。

3、 曲轴圆角喷丸强化技术

为使曲轴具有一定的疲劳强度和耐磨性, 在工艺措施上可采用喷丸技术, 如对、泥系列柴油机铸造曲轴的圆角进行了喷丸强化处理, 使曲轴的疲劳寿命提高4 ~ 14 倍。而且工艺简单、易于操作, 喷丸后可直接进行超精加工, 但强化用丸拉的选择及喷丸参数的确定, 会不同程度地影响曲轴圆角表面强化的效果。

3.1 丸粒的选择

目前用喷丸强化丸粒主要有铸铁丸、钢丝切割丸、玻璃丸、铸钢丸。铸铁丸粒韧性差, 在高速气流作用下, 破碎的弹丸粉尘会使曲轴圆角的表面产生电化学腐蚀, 使曲轴疲劳寿命降低; 用钢丝切割丸不易消除弹丸的棱角, 受喷表面容易产生切口效应;玻璃丸是化学合成的, 最大直径为。0.25 ~ 0.35 mm, 抗压强度为1127 M P妞, 弹性模量为7742MPa 。其丸粒在高速撞击受喷表面时, 化学成份稳定、耐冲击且不污染受喷表面。但在强化深度、压应力的大小和成本方面不如铸钢丸的综合效益好。国内铸钢丸是参照美军标准MIL-85lC 进行生产, 已形成了系列化、标准化。试验表明, 柴油机曲轴最好选用规格为0.3~0.4号风选铸钢丸粒, 强化层达0.4~ 0.5mm , 其强化效果和经济性均会优于玻璃丸。

必须指出, 喷丸只施加于圆角, 旨在提高曲轴疲劳强度, 而对所有的轴颈则须保护, 以防粗糙度变差。若不加保护, 须在喷丸后对轴颈进行一次磨削。

3.2 圆角喷丸参数的确定

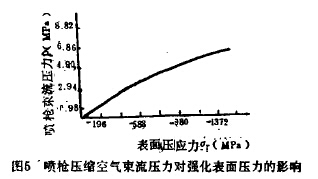

喷丸参数包括: 弹丸的直径、喷丸的速度、喷丸的距离、强化的时间、覆盖率等。如果参数确定不好, 则会影响圆角表面的强化效果。在弹丸材质、规格确定之后, 喷丸的速度可通过调整喷枪的压缩空气束流压力进行调整。通过试验, 压缩空气的束流压力, 对102 系列柴油机曲轴强化表面的残余压应力的影响如图5所示( 喷丸强化参数为: 喷距120mm,, 时间15S/平方厘米)。由图5看出, 在其它喷丸数不变的情况下, 丸粒运动速度愈高则强化表面所获得残余压力也愈高。

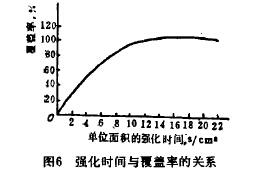

覆盖率是确定喷丸质量的一个重要参数。用铸钢丸班盖率要求大于1% , 理应大大延长强化时间。但从图6可看出, 单位面积的强化时间超过10 秒以后, 搜盖率的增加就减缓了。当班盖率接近10 %时, 随时间的延长筱盖率的增长将缓慢。如继续延长时间则表面粗糙度会恶化。因此, 控制好强化时间, 无论对强化表面质量或经济效益上都非常重要。

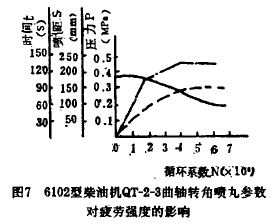

从图7还可看出, 喷丸参数变化后对曲轴疲劳强度的影响。

喷枪的工作压力对疲劳强度的影响很大。喷丸距离的变化范围在9 0~ 180 m之间; 喷丸时间超过8 0秒后, 强度增长的速度明显地减慢。通过试验,102 系列柴油机曲轴圆角喷丸的强化参数为以下数据时, 其强化效果理想。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 激光扫描焊技术在汽车制造中的应用

- target=_blank>数控加工技术在活塞头制造中的应用

- target=_blank>柴油机飞轮壳体孔加工双面精镗组合机床的研制

- target=_blank>让动力更强劲--瓦尔特客户案例

- target=_blank>法利莱汽车车身制造的激光焊接应用

新闻资讯

| 更多

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体