摘要: 通过对NX 平台的模具设计与加工模块的研究,以遥控器后壳为例,分析了其结构工艺,探讨了NX 平台下的注射模具型腔快速设计方法,完成模具型腔零件的设计,制定了型腔零件的加工工艺过程和数控加工工艺方案,设计了型腔的加工电极,实现模具设计、加工和仿真( CAD/CAM/CAE) 的一体化。

0 引言

现代注射模具加工制造过程中,型腔的设计与加工是一个非常重要的环节,关系到整套模具结构设计的合理性,以及模具制造和装配的难易程度,并最终影响塑料制品的成型质量。

当前,模具设计主要采用两种方式,一种方式是先由三维设计软件进行模具三维零件设计,再由三维零件模型投影生成二维工程图样,这种方式的主要特点是工程图样与模具零件三维模型相互关联,同步更新,与加工的零件保持一致,但工程图样的绘制须在零件三维模型设计完成后才能进行,出图速度慢; 另一种方式是先由二维设计软件构造模具装配图和零件图,再依据工程图样利用三维设计软件实现模具零件的设计,这种方式的工程图样独立于三维零件模型之外进行设计,出图速度快,但由于图样与模型关联性差,经常会出现加工零件、设计模型与工程图样不一致的现象,不利于模具生产后期的修改。无论采用何种方式,模具分型设计、型腔设计、电极设计和加工程序编制都是模具设计生产中的重要环节,均采用三维软件完成。

本文以遥控器后壳为例,详细探讨和分析NX 平台下实现模具型腔快速设计、零件数控编程、线切割加工和电极设计一体化的思路、方法及过程,实现工程设计与加工数据的有效结合。

1 、产品结构工艺分析

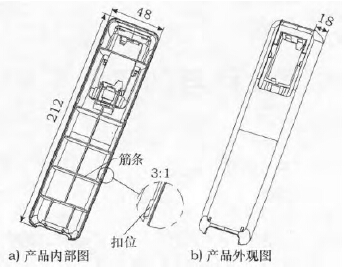

图1 所示为某款遥控器后壳的产品示意图,该产品的成型材料为ABS,收缩率为6‰,表面要求蚀纹,最大外形轮廓尺寸为212mm × 48mm × 18mm,主体壁厚为1. 8mm。遥控器后壳周边有10 个扣位,用于与前壳装配连接,遥控器后壳内部有多处深的筋条,用于支撑电路板并增加强度。产品尺寸精度要求较高,精度等级需达到塑料制品公差标准SJ1372-78 的3 级精度。产品外表面即为外观面,外观要求色泽均匀、清洁、无拉伤、无刮痕,以及无毛刺、其他机械损伤和断裂等表面质量问题,且不能有明显色差、缩水、毛边、结合缝和污点等缺陷或瑕疵[1]。

图1 某款遥控器后壳的产品示意图

2 、模具总体结构设计方案

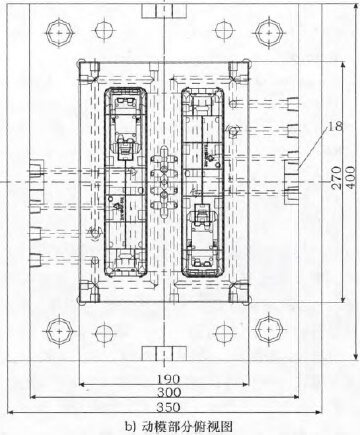

遥控器后壳产品生产批量大、尺寸适中,依据注塑生产设备的实际要求,采用一模两腔的布局方式。产品外观品质要求高,不允许直接在外表面设置浇口,设计时采用两板模大水口结构形式,选择潜伏式浇口的进胶方式,从内部顶杆位置进胶,将浇口引向产品的底面,产品顶出后对该处进行局部修剪处理,流道选用直径为8mm 的圆形流道。为了保证外观质量,型腔采用整体式结构,方便进行整体电火花镜面加工。产品周边有10 个扣位,采用斜顶成型相应的位置,实现扣位的抽芯动作。冷却系统采用回路式冷却方式,在动、定模分别设置多条8mm 的冷却水道。模具采用导柱、导套定位,为了提高定位精度,在动模板和定模板的四周分别设置四个方形定位器,同时在型芯和型腔处采用凸台和凹槽进行锥面定位,遥控器后壳模具总体结构示意图如图2 所示。

图2 遥控器后壳模具总体结构示意图

1. 动模板2. 冷却水道3. 型芯4. 定模板5. 型腔6. 定模座板7. 浇口套8. 定位圈9. 导套10. 导柱11. 斜顶12. 潜伏式浇口13. 顶杆14. 垫块15. 推杆固定板16. 推板17. 动模座板18. 方形定位器

3 、NX 平台下模具型腔快速设计

常规的模具型腔设计方式是设计师先在三维软件环境中依据产品三维模型创建各类面、区域以及各种复杂的面操作,从而手动创建型腔面以及分型面,再进行型腔的分型设计,最后利用三维设计软件的各种特征操作、实体操作及布尔运算来完成型腔的详细设计,这种方式很大程度上取决于设计师的经验和水平,设计效率较低。

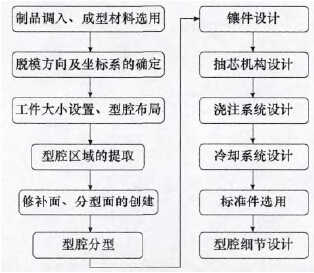

NX 软件的Moldwizard 模块集参数化模架及标准件库、多特征快速设计、经验知识库和推理机及智能系统于一体,整个设计过程具有一定的自动化和智能化水平,可以实现三维模具快速设计。设计时通过快速调入制品、选择成型材料,确定脱模方向和坐标系,设置工件毛坯大小、完成型腔布局,提取型腔区域,补孔、创建修补面和分型面,完成型腔的自动分型任务,再通过镶件、抽芯机构、浇注系统、冷却系统和标准件等设计完成三维模具型腔的细节设计,基于NX 软件的Moldwizard 模块的模具型腔快速设计方法流程如图3 所示[2]。

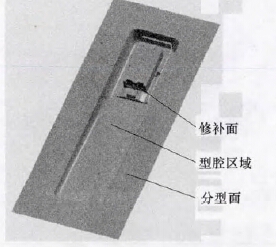

根据遥控器后壳产品模型的特点,将分型面选在产品外形圆弧的最大投影位置,采用平面分型,提取相应的型腔区域并创建孔洞的修补面,型腔分型面域示意图如图4 所示。利用该面域对工件进行分型设计,完成型腔的分型。

图3 基于NX 软件的Moldwizard 模块的模具型腔快速设计方法流程

图4 型腔分型面域示意图

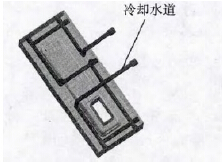

由于型腔内部安装电池结构的位置存在多处插穿、碰穿,而且筋条较深,难于加工,设计时考虑便于后续模具的制造和加工,在型腔内部该位置设计镶件; 由于遥控器的装配和外观的精度要求较高,而且产品分型面处设计圆弧过渡,细微的错位就会引起遥控器后壳分型面周边的断差,因此,在型腔和型芯配合处增加精确定位方式,即在型腔的四个角落部位设计锥面定位,用于精确定位模具; 浇注系统、冷却系统设计按照模具总体结构设计方案,冷却水道沿型腔面分布示意图如图5 所示,型腔与模板的连接固定方式采用螺纹连接方式,最终完成整个型腔的细节设计,得到相应的型腔结构示意图,如图6 所示。

图5 冷却水道沿型腔面分布示意图

图6 型腔结构示意图

4、 NX 平台下模具型腔加工

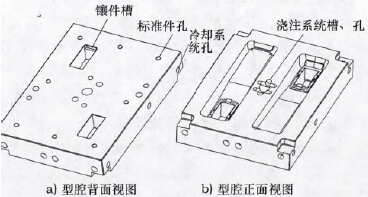

注射模具型腔的加工过程中,大多数形状及特征均可采用数控铣进行加工。只要综合运用NX 软件CAM 模块中的点位加工、平面铣、型腔铣、等高轮廓铣和固定轴曲面轮廓铣功能,根据加工表面进行合适的装夹,一般可以完成型腔零件的数控铣削要求。对于模具的螺钉、水道和顶针等较深的圆孔,采用钻孔或深孔钻进行钻削加工; 对于没有斜度或者具有一定小斜度的通孔及通槽,根据精度的要求,可以采用慢走丝或快走丝线切割加工; 对于用数控铣完成后仍然有未切削材料的零件,采用电火花成型方法进行加工,完成对剩余材料的清除。根据遥控器模具型腔零件的形状特点和加工要求,制定了遥控器后壳型腔加工工艺过程表如表1 所示,其中主要加工方式如数控加工、线切割加工和电火花加工过程见后续分析[3-4]。

表1 遥控器后壳型腔加工工艺过程表

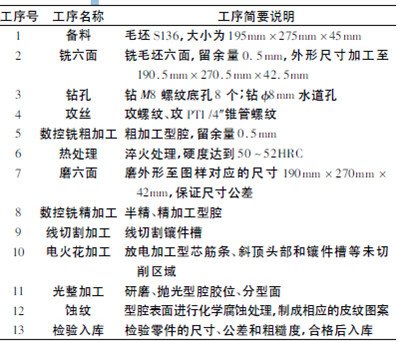

4. 1 数控加工

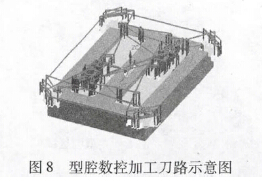

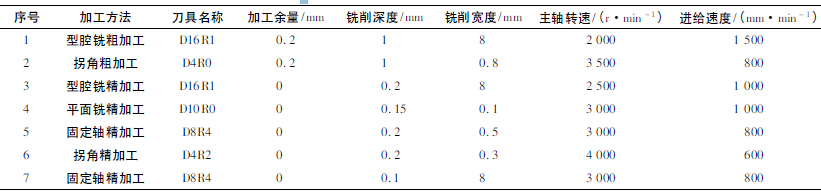

在NX 平台下进行数控加工编程时,为使程序的走刀线路简洁规整,提高加工效率,需要对设计模型进行简化处理,生成优化的型腔加工模型。依据图7 所示NX 数控编程方法,将型腔的数控加工分为粗加工和精加工,实现型腔零件尺寸的精确加工[5]。粗加工在淬火前进行,留余量0. 5mm,粗加工结束后,型腔进行淬火处理,硬度达50 ~52HRC,然后采用平面磨床磨削工件外形六面到指定的尺寸和精度。通过对型腔零件数控加工工艺的分析,合理地选择刀具、定位方式、装夹方式、确定走刀路线和切削用量。加工时选用整体硬质合金涂层刀具,利用平口虎钳装夹工件,将加工区域划分为平面区域、陡峭曲面区域和平缓曲面区域,不同区域采用相应的加工方式,使用不同类型和直径的刀具,多工步完成加工,从而加工出对应的型腔形状、流道形状、浇口套圆孔、定位槽及镶件的挂台等部位,并生成相应的加工刀路,型腔数控加工刀路示意图如图8 所示,遥控器后壳型腔数控加工工艺方案如表2 所示。

表2 遥控器后壳型腔数控加工工艺方案

4. 2 线切割加工

遥控器后壳型腔的镶件槽拐角处采用直角过渡,数控铣无法加工到位,为了实现镶件槽的加工,此处采用线切割加工。考虑到型腔淬火处理后硬度达50 ~52HRC,难以加工穿丝孔,因此,在热处理前先钻大小为10mm的穿丝孔。线切割加工过程中,为保证加工精度,采用直径为0. 15mm 的黄铜丝作为电极丝。由于型腔零件外形用磨床进行加工时精度高,因此,以型腔中心位置作为基准,利用外形分中对刀,保证线切割加工的位置精度。加工过程中采用先线切割1次再精修1 次的方式,以减少应力和变形等原因造成

的加工误差,保证线切割加工的尺寸精度和表面质量。

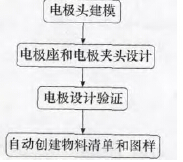

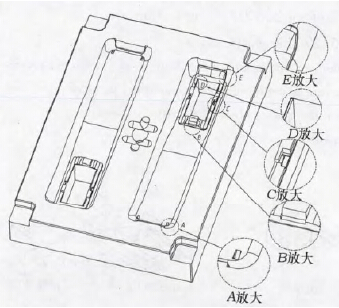

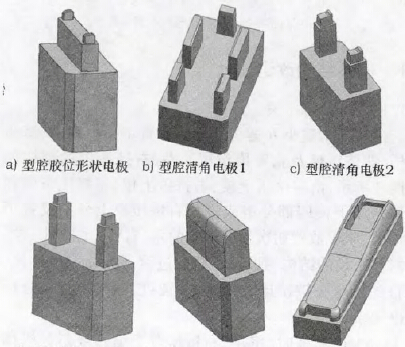

4. 3 电火花加工

经过普通加工、数控加工和线切割加工后,遥控器后壳型腔的筋条、胶位的角落和外观胶位等位置还有未加工完成的区域,这些区域需要设计电极进行电火花放电加工。利用NX Moldwizard 的电极快速设计系统,NX 电极设计流程图如图9 所示[6],对型腔电极加工区域进行分析,得到型腔电极加工区域分析图,如图10 所示,A 处为型腔小凹陷部分,B 处、C 处为型腔需要清角的部分,D 处为直角镶件槽部分,E 处为型腔需要电极加工的部分。然后据此完成各块电极的设计。型腔电极示意图如图11 所示,其中,图11a 所示为型腔胶位形状电极,用于成型图10 中A 处; 图11b、图11c 和图11d 所示分别为不同类型的型腔清角电极,分别成型图10 中对应的B、C、D 处; 图11e 所示为型腔局部外形电极,用于成型图10 中的E 处; 图11f所示为型腔整体外形电极,用于成型型腔的整体外形。利用这些电极,选用黄铜为电极材料,取粗加工电极的火花间隙为0. 2mm,精加工电极的火花间隙为0. 1mm,制造相应的粗、精加工电极,并设定合理的电火花加工参数,在电火花机床上完成型腔的放电加工。

图9 NX 电极设计流程图

图10 型腔电极加工区域分析图

图11 型腔电极示意图

5 、结语

1) NX 平台及软件技术的快速发展为产品工程数据的无缝对接以及CAD/CAM/CAE 的一体化提供保证,在NX 平台下对遥控器后壳模具进行型腔设计、数控加工及仿真、线切割加工和电极设计,实现了型腔设计、加工和仿真的一体化。

2) 基于NX 平台Moldwizard 模块的注射模具型腔及电极的设计方法,极大地提高了设计效率,实现了型腔和电极的快速设计。

3) 零件的加工工艺过程分析和数控铣削加工工艺方案分析是实现模具型腔零件加工的重要环节,由于模具型腔零件的加工工艺相似,因此,对于不同的模具型腔零件可以借鉴遥控器后壳型腔的加工分析方法,制定合理的工艺方案。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank> 山特维克可乐满CoroMill 390-07可转位立铣刀在硬模铣削领域中开疆拓地

- target=_blank>吉泰科GK1000 AFE驱动器在矿山绞车上的应用

- target=_blank>激光打标机加工镂空字模工艺改进及应用

- target=_blank>空客 A350 XWB 上首个采用增材制造技术制造的钛部件

- target=_blank>浅析拖链系统应用于自动化码头的前景

- target=_blank>MB2120B型数控内圆磨床电主轴变频器的改造

- target=_blank>【雷尼绍】RESOLUTE™与MELSERVO-J5强强组合,实现更快速、精确、可靠的运动控制

- target=_blank>NSK开发低摩擦轮毂单元轴承 可增加电动汽车续航里程

- target=_blank>T68卧式镗床进给系统的数字化改造

- target=_blank>AGV+协作机器人在零件数控机床加工上下料中的应用

- target=_blank>2020年7月高端装备制造业、工业机器人,行业运行简述

- target=_blank>浅谈线切割机床中走丝与慢走丝

- target=_blank>ANCA整体PCD铣刀 —— 提高生产效率带来新的发展机遇

- target=_blank>伊斯卡,不止专注于金属加工

- target=_blank>EMAG成功收购Scherer Feinbau(舍勒公司),极大扩展了公司产品范围以及客户群体